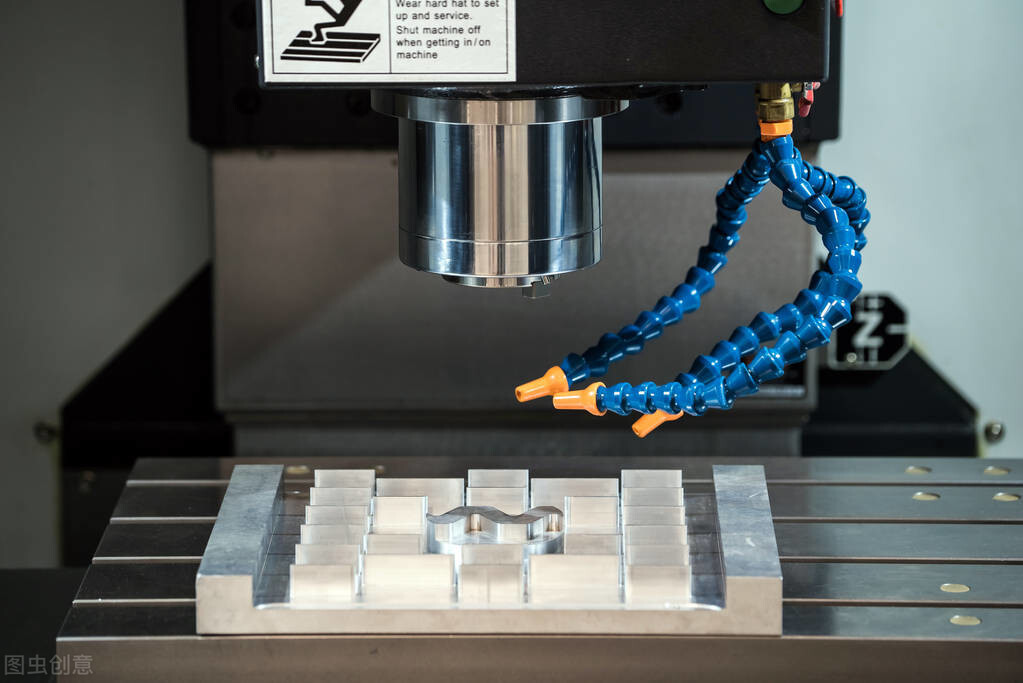

导致加工中心发生撞刀有哪几大因素呢,加工中心撞刀影响大吗?

其实导致撞刀的原因很多,但是由系统硬件造成故障的可能性非常小。只要加强管理,减少误操作,定期检查刀补值和工件坐标系的设定,在加工之前确认原点,做好各方面的检查,绝大部分撞刀事故其实是可以避免的。

加工中心发生撞刀不仅会让刀具报废,撞刀产生的震动也可能对机床自身产生不利影响,严重甚至导致机床精度下降等等。所以,千万不要不把撞刀当回事。导致机床撞刀的原因大致分为以下几类。

一、程序错误

现在化水平很高,虽然技术为机床操作带来了很多便利,但同时也潜伏着一些危险,如程序编写出错导致的撞刀事件。程序出错导致的撞刀有以下几种情况。

1、参数设定错误,导致工序承接发生失误从而产生撞刀;

2、程序单备注错误,导致程序输入有误而发生的撞刀;

3、程序传输失误。简单来说就是程序重新输入或是已经发生修改,但机器仍旧按照就旧程序运行,从而导致撞刀。

对于程序上的失误导致的撞刀可以从这几个方面进行避免。

1、在程序写完之后对程序进行检查,避免参数错误。

2、程序单及时更新,并进行相应的检查核对。

3、加工前检查程序的详细数据,例如程序编写的时间和日期等,确定新程序可以正常运行之后再进行加工。

二、操作不当

操作不当导致发生撞刀是的重要原因之一,这种人为失误导致的撞刀大致分为以下几类。

1、刀具测量错误。在刀具测量上发生失误导致与加工不匹配从而发生撞刀。

2、刀具选择失误。在人为选择刀具的过程中容易对加工过程考虑不周,所选择的刀具过长或者过短,从而发生撞刀。

3、毛胚选择错误。在挑选加工毛胚时未考虑加工实际情况,毛胚过大或者因与程序设定毛胚不符合从而发生撞刀。

4、装夹失误。在加工过程中装夹不当也会导致撞刀的发生。

对于上述人为情况导致的撞刀可以从以下几个方面进行避免。

1、选择可靠的刀具测量仪器和测量方法。

2、在充分考虑加工过程和毛胚情况之后再选择刀具。

3、在加工前根据程序设定选择毛胚,并对毛胚尺寸、硬度等数据进行核对。

4、装夹过程结合实际加工情况,避免操作失误。

hi,我是ugsoft一个ug编程工程师,希望的我的博客内容可以帮助到你,想联系我可加微信:ug6667

浙公网安备 33010602011771号

浙公网安备 33010602011771号