一、汽车整车厂生产排序的难点

“ 冲压-焊接-涂装-总装”是汽车整车生产的四大工艺类型,它们存在上下游关联关系,每个车间都有自己的优化排序目标,汽车混流生产模式使得生产过程更加复杂,从而生产管控的难度大大增加。

汽车混流生产过程跨越了多个生产车间、经历了多个生产工艺,因而在实际生产中,汽车混流生产车间的主生产计划的调度过程极其复杂,针对汽车混流生产计划的调度方法研究显得尤为重要。主生产计划是生产管控的基础,通过它拉式方式产生零部件生产计划和物料配送计划。

而在装配流水车间的生产计划调度过程中,计划调度的最终目的是保证生产线的平准化生产,通过对车身序列进行排序优化,从而保证生产物料消耗的均衡性以及各个生产工位的负荷均匀化。

因此,综合考虑多种复杂的排序规则及工艺生产指标,制定合理的混流装配排序计划是汽车整车厂实现混流装配均衡生产,减少瓶颈工位的生产负荷的核心难点。

计划员在制定汽车排序需要考虑的规则举例如下:

|

汽车整车厂排序规则举例1 |

||

|

优先级 |

项目 |

排序规则 |

|

1 |

自动/手动挡 |

自动挡车型连续投入≤25,两批次自动挡之间至少间隔10台手动挡 |

|

2 |

涡轮增压/自然吸气 |

高配涡轮增压车型连续投入≤15,两批次高配之间至少间隔5台低配 |

|

3 |

车身色 |

车身外饰色集中排产,单颜色连续投入≥20 |

|

4 |

派生 |

各派生以10台为批量,在满足以上限制条件的基础上,对当日订单均衡排产 |

|

5 |

车型 |

A车型批量为35台,当日计划中与B车型均衡排产 |

|

6 |

其他 |

以上参数均可配置,车型、派生、外饰色、内饰色均可扩展,并可由用户自由配置 |

二、云筹优化APS混流排序算法概述

通过分析多个汽车整车厂的排序规则发现,传统的APS订单排序规则和算法已经完全无法满足汽车整车厂的灵活的排序需求。因此云筹优化APS针对汽车整车厂对APS系统的排序算法进行了二次的研发和升级,生成了基于现有排序+自定义排序函数的混流排序算法,助力汽车整车厂的均衡生产。

三、排序算法输入数据

如下是某汽车整车厂订单数据举例:

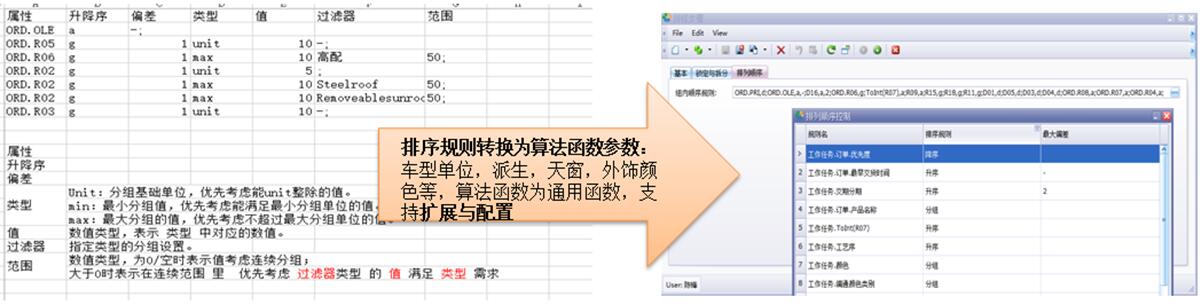

四、算法参数配置

通过将排序规则转换成算法函数参数,将整车厂排序需要考虑的约束纳入系统参数,排程时基于云筹优化APS有限产能进行高速的运算。得到最终每个订单的生产顺序,批次,计划开始和结束时间。

五、算法结果输出与可视化展示

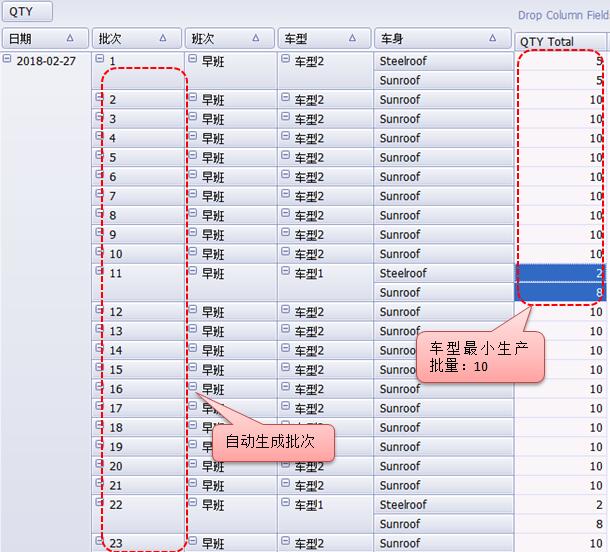

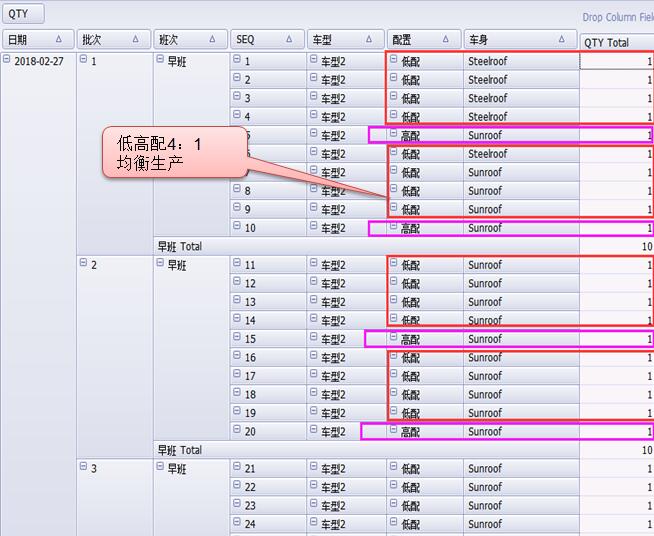

基于云筹优化APS有限产能排程算法,计算出满足排序规则约束的每个订单的生产顺序,批次,计划开始时间,计划结束时间。

1)日均产能报表:按照班次和车身均衡排程

(2)自动生成批次,并符合车型最小生产批量

(3)按照低高配比例4:1均衡生产

(4)自定义扩展属性进行最小批量设置:如车型、内外饰颜色、车身代码等最小批量设置。

六、云筹优化APS混流排序算法总结

云筹优化APS高级计划排程系统根据汽车总装车间的生产特点,设计了灵活、通用的高级计划排产平台,可以通过自定义参数的方式来实现汽车生产计划排程过程考虑的均衡、批量、比例等问题,解决了汽车生产过程中车型批量生产的问题,高低配均衡生产配比问题,以及喷涂车间最小单位批量颜色生产的问题,提高了车间的生产效率,也提高的计划排程的效率,节省了计划手动排程的时间,使得计划排程的结果更加科学、合理。