进阶篇:4.3)DFA设计指南:宽松公差及人性装配及其他

本章目的:设计需要为装配考虑,给他们提供各种优待,装配才能做出好产品。

1.前言

机械贴合现实而软件远离现实。

越是学习机械设计的原则,越是感觉他们和一些做人做事的道理相同的。

如,机械设计原则都是有灰度的,不是全对也不是全错。设计时宛如中医问药,知晓是药三分毒的道理。取舍皆有错,但需有判断。

如,机械设计师越是为制造、装配等环节考虑,给制造、装配人员减轻负担,越是容易做好产品。这个和公司与员工的关系很像。

当然,事实不会这么简单,这就是人间世。

关于本章所阐述的设计DFA设计原则如下:

2.宽松的零件公差要求(这一条也是公差分析最重要的依据)

接触到这一条,用这一条DFA原则去优化产品,就要用到公差分析了。嗯,好多的--作者说。

人们常常误以为严格要求零件公差就可以提高产品质量,而为了提高产品质量,唯一的途径是通过对零件公差做出严格的要求。事实上,严格的零件公差只能表示单个的零件生产质量高,并不一定表示产品质量高,产品质量只能通过产品装配才能体现出来。但是,零件公差越严格,零件制造成本就越高,产品的成本就越高。严格的零件公差要求意味着:

①更高的模具费用。

②更精密的设备和仪器。

③额外的加工程序。

④更长的生产周期。

⑤更高的不良率和返工率。

⑥要求更熟练的操作员和对操作员更多的培训。

⑦更高的原材料质量要求及其产生的费用。

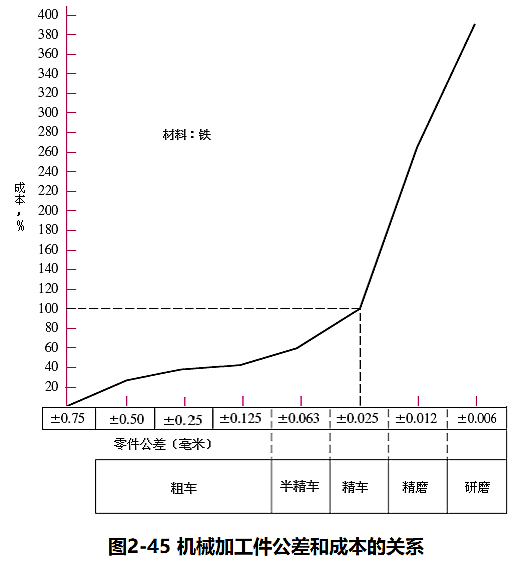

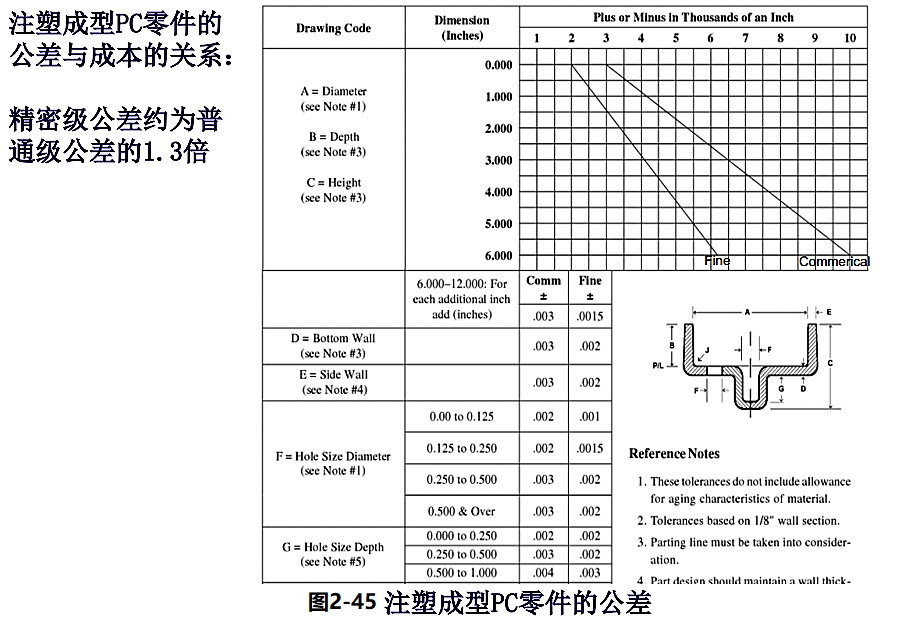

在传统机械加工过程中,零件的公差与成本的关系如图2-45所示,可以看出,零件的公差要求越高,零件的成本就越高。

同样的道理,零件之间的产品装配公差越严格,装配质量管控要求越高、装配不良率越高、装配效率越低,装配成本就越高。

因此,在满足产品功能和质量的前提下,面向装配的产品设计应当允许宽松的零件公差要求和产品装配公差要求,从而降低产品的制造成本。

那么,如何进行产品设计才能使得产品装配允许宽松的公差要求呢?

2.1 设计合理的间隙

设计合理的间隙,防止零件过约束,避免对零件尺寸的不必要的公差要求。不合理的零件间隙设计会带来对零件不合理的公差要求。在产品的装配关系中,有些情况下零件之间平面与平面是接触、紧贴在一起的,此时平面与平面之间不应该有间隙。而在另外的一些情况之下,平面与平面之间需要设计一定的间隙,防止装配干涉或者产品装配尺寸超出规格。如果间隙设计得过小或者没有间隙,为了避免零件的干涉和保证装配尺寸,就必须对相关的零件尺寸提出严格的公差要求,参见本章中关于过约束的讨论。至于多大的间隙是合理的,可以通过第7章的公差分析计算出来,一般来说,在不影响产品功能和质量的情况下,间隙尽可能地大。

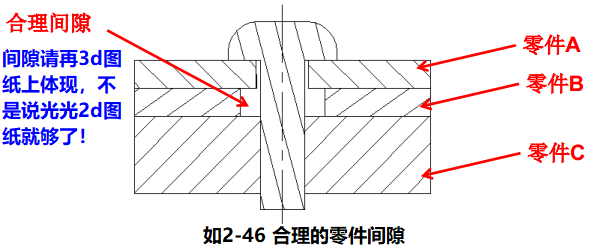

一个合理间隙设计的例子如图2-46所示;当通过螺钉固定几个零件时,中间零件的螺钉孔稍微扩大,保证该零件与螺钉有一定的间隙,从而可以避免对该零件螺钉孔不必要的严格的公差要求。

2.2 简化产品装配关系,缩短装配尺寸链

简化产品装配关系,减少尺寸链的数目从而减少累积公差。在同一个尺寸链中,尺寸数目越多,最终所带来的产品的累积公差就越大。如果因为产品质量和功能的要求,产品的累积公差不能大于一定数值,那么就不得不对尺寸链中的尺寸进行比较严格的公差要求。因此,对于那些重要的装配尺寸,在产品最初设计阶段就要重点加以关注,简化产品的装配关系,避免重要装配尺寸涉及更多的零件,从而减少尺寸链中尺寸的数目,达到减少累积公差的目的,于是就能够允许零件有宽松的公差要求。

2.3 使用定位特征

在零件的装配关系中增加可以定位的特征,如图2-37所示的定位柱等。定位特征能够使得零件准确地装配在产品之中,产品设计只需要对定位特征相关的尺寸公差进行制程管控,对其他不重要的尺寸就可以允许宽松的公差要求。2.4 使用点或线或小平面与平面配合代替平面与平面配合

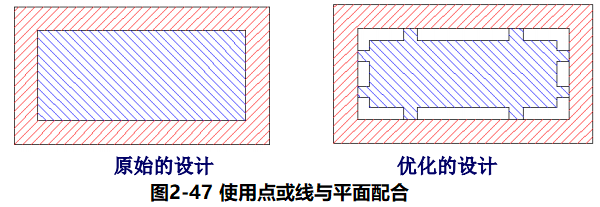

当两个零件之间通过平面与平面配合并具有相对运动关系时(可以是装配过程中的相对运动,也可以是使用过程中的相对运动),可以使用点或线与平面配合的方式代替平面与平面的配合方式,避免平面的变形或者平面较高的表面粗糙度值阻碍零件的顺利运动,从而可以不对零件的平面度和表面粗糙度提出严格的公差要求,继而允许宽松的公差,如图2-47所示。

3. 装配中的人机工程学

人机工程学是从人的能力、极限和其他生理及心理特性出发,研究人、机、环境的相互关系和相互作用的规律,以优化人、机、环境以及提高整个系统效率的门科学。

在产品设计中,产品设计工程师必须考虑人的生理和心理特性,使得操作人员更容易、更方便、更有效率地进行操作,提高装配的效率,同时提高装配过程中的安全性、降低操作人员的疲劳度和压力、增加操作人员的舒适度。

//你不考虑装配人员的感受,装配人员就会把怒气发泄在产品上。--底层的作者感受。

对于面向装配的人机工程学,产品设计时必须考虑到以下各个方面。

3.1 避免视线受阻的装配

在产品的每一个装配工序中,操作人员应当可以通过视觉对整个装配工序过程进行掌控,需要避免发生操作人员视线被阻挡的情况,或者操作人员不得不弯下腰、偏着头或者仰着脖子等非正常方式才能看清楚零件的装配过程,甚至通过触觉来感受装配过程、通过反复的移动调整才能对齐到正确的位置,这样的装配效率非常低,而且容易出现装配质量问题。

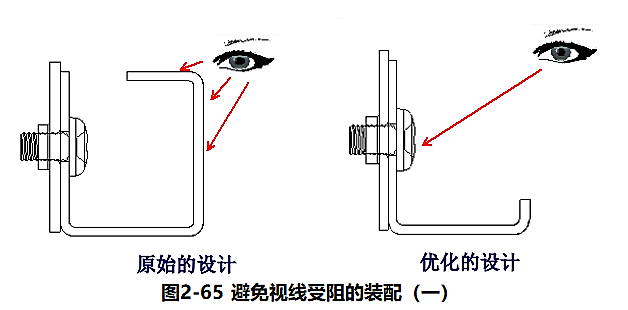

如图2-65所示,原始的设计中视线被阻挡,很难进行固定螺钉的装配;改进的设计中操作人员能够对整个操作过程进行掌控,螺钉的装配非常顺利。

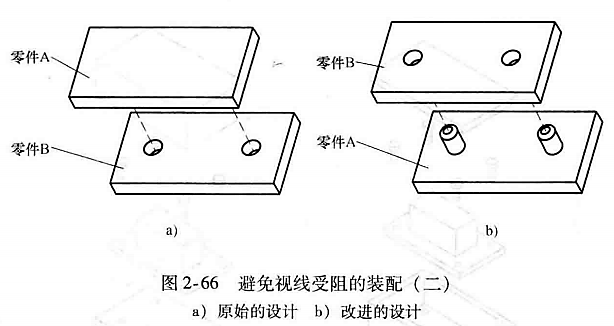

当然,原始的设计还有一个装配问题,就是上节所述的“为辅助工具提供空间”。如之前所述,为了帮助零件能够自动对齐到正确位置,在零件上增加导向特征,导向特征必须设置在操作人员容易看见的位置。如图2-66所示,零件A具有两个导向柱,零件B具有两个相应的导向孔。在原始的设计中,零件A放在零件B上面进行装配,在把导向柱和导向孔对齐时,操作人员的视线很容易被零件A本身所阻挡;在改进的设计中,零件A放在零件B的下面,操作人员对零件的对齐过程一目了然,两个零件很容易装配。一般来说,较小的零件是放在较大的零件上进行装配的。如果把较大的零件放在较小的零件之上进行装配,较小零件的视线就完全被较大零件阻挡,操作人员不得不通过多次的调整才能对齐,装配效率很低。

3.2 避免装配操作受阻的装配

在进行装配操作时,操作人员会有诸如抓取零件、移动零件、放置零件、固定零件等动作。产品设计应当为这些动作提供足够的操作空间,避免受到阻碍,从而造成装配错误甚至造成装配无法进行。

例如,为了产品拆卸和装配的方便,手拧螺钉应用于经常需要拆卸的产品中。但是手拧螺钉的周围需要保证足够的空间,否则操作人员(或者用户)在拆装产品时,手很容易被周围的零件阻碍,造成手拧螺钉无法正常拧紧或拧松,同时可能造成操作人员的手受到伤害。一般来说,手拧螺钉的圆心周围至少保证有25mm的空间,以保证手拧螺钉的正常拧紧或拧松,如图2-67所示。

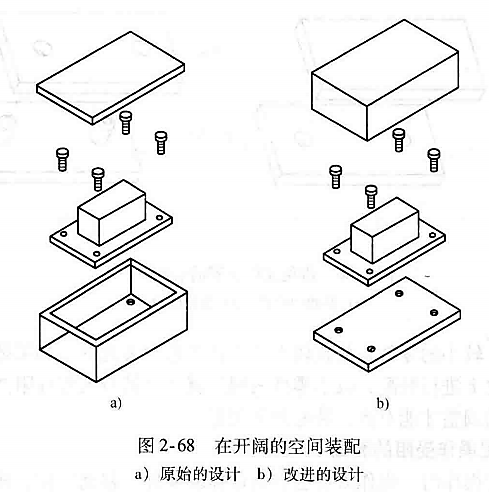

在开阔的空间装配,操作人员的装配操作不容易受阻,装配效率高,装配时不容易出现质量问题,如图2-68所示。

3.3 避免操作人员(或消费者)受到伤害

3.4 减少工具的使用种类、避免使用特殊的工具

装配线上工具的种类过多会增加装配的复杂度,同时会造成操作人员使用错误的工具,引起产品装配错误。例如,一个产品中设计M3、M4和M5等不同种类的螺钉,这就要求产品装配线上使用不同种类的螺钉旋具,这往往不利于提高装配效率和装配质量。

特殊的工具会增加装配线的复杂度,同时操作人员熟悉特殊的工具也需要一定的时间。例如,产品设计中,除非客户指明要求,否则不必使用Torx螺钉,使用普通的 Philips十字螺钉即可,因为Torx螺钉需要专用的螺钉旋具。

3.5 设计特征辅助产品的装配

操作人员的推、拉、举、按等施力动作都有一定的极限,当产品的装配所需操作人员的施力超出极限或者容易造成操作人员疲劳时,应当通过产品设计减少产品装配过程中所需的施力,辅助产品的装配。

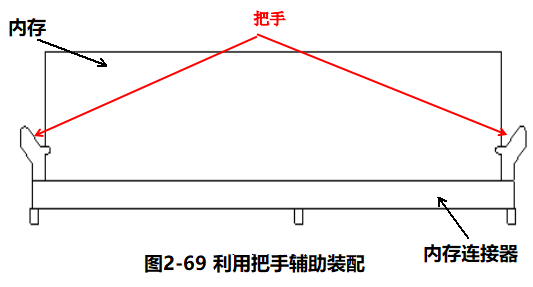

内存是电脑中必不可少的一个重要零件。因为内存形状的关系,在拆卸时操作人员或消费者只能通过手指抓住内存来施力,这很容易造成手指的酸痛,甚至无法拔出内存。为解决这个问题,在内存连接器的两侧增加两个可以旋转的把手,通过往下按动把手,把力转化为向上的拔出力,从而很简单顺利地把内存拔出,完成拆卸动作,如图2-69所示。利用把手的结构,内存的装配也相当简单,只需把内存往下施力即可固定。

4. 电缆的设计

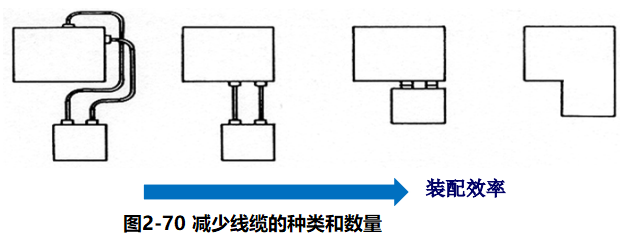

4.1 减少电缆的种类和数量

线缆用于产品中传输电力或信号,将产品中各种零部件连接在一起,是大多数产品中不可或缺的一部分。在产品设计时,需要考虑尽量减少线缆的种类和数量,因为过多的线缆种类和数量会带来以下问题疒增加成本。线缆的成本比较高,特别是一些传输信息的线缆。带来电磁辐射和散热问题。增加装配的复杂度,使得产品装配效率低,容易出现质量问题,增加产品维修难度。工程师可以通过产品内部结构优化,使用板对板连接、合并印制电路板等方法来减少线缆的种类和数量,如图2-70所示。

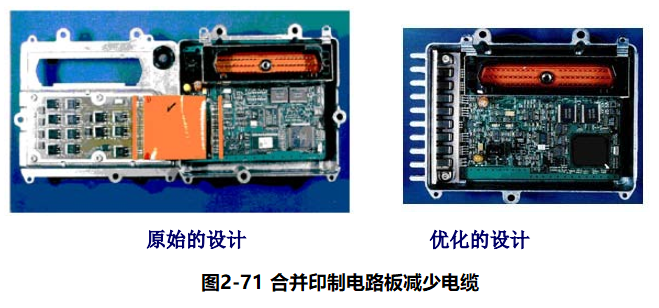

如图2-71所示,在原始的设计中,两个印制电路板通过一个线缆连接。通过优化,将两个电路板合并为一个电路板,避免了线缆的使用。

4.2 合理的电缆布局

现代化的产品倾向于在有限的空间内集成更多的功能,于是产品的内部空间变得异常拥挤,而产品中的线缆经常需要从产品的一端布置到产品的另一端,非常耗费时间和精力,同时线缆的存在容易干扰风流,影响产品内部散热效果,而且线缆也容易带来电磁辐射的问题。

如图2-72所示,一个普通的台式机机箱内部包含了电源线、光驱线、硬盘数据线、主板数据线、前置USB接口线等,非常复杂。如果在产品设计之初不对线缆的走向和布局进行规划,那么机箱内部肯定乱成一团,更不用谈计算机的散热效果及其带来的电磁辐射问题。

因此,在产品的设计阶段,产品设计工程师需要规划线缆的走向和布局,同时通过简化产品结构,减少线缆的种类、数量和长度,优化线缆的走向和布局,从而可以大幅提高产品装配效率、避免线缆引起的机箱散热或电磁辐射问题。

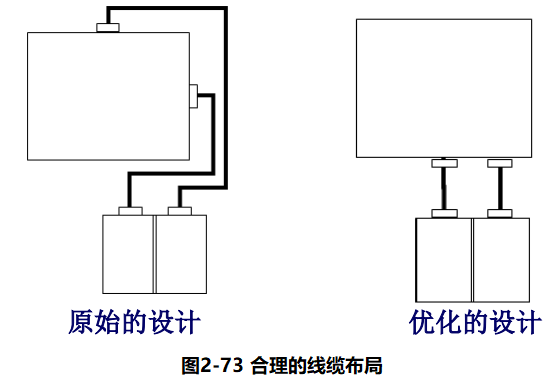

如图2-73所示,通过合理布局电路板中连接器的位置,可以优化线缆的布局,减少线缆的长度。

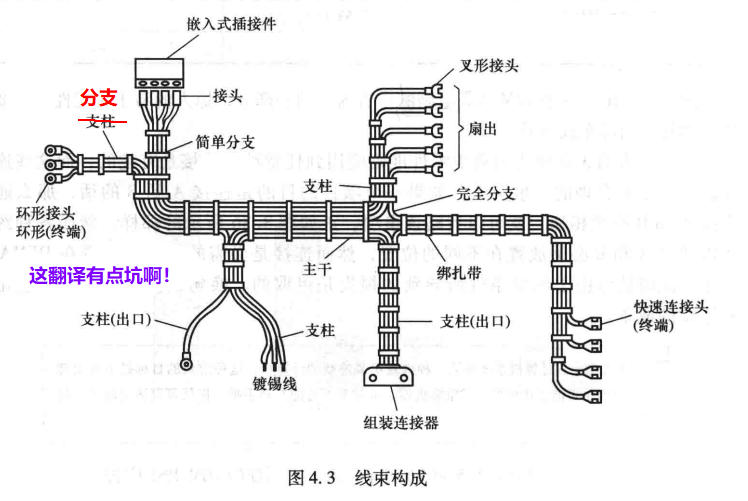

在线缆的走线方向上,可通过线夹、束线带,或者零部件上的特征来辅助控制线缆的走线。图4.3给出了线束组装的可能的布置和术语。

图4.4则表示了所涉及的主要操作——从导线的制备到线束组装,最后是产品的安装。

线束通常是利用手工方式将单个的导线或电缆铺设到板上,该板表面上有一个完整全尺寸的示意图以指导装配工人来安装线束。同时,支柱或钉子是用来定位导线,使其限制在所要求的路径里。在施工时,导线的端部必须固定在适当的位置。如果导线在一个连接器上终止,那么连接器则必须事先就插入一个处于正确位置的安装插座上,终端线的端部插入到连接器的后面。

另外,工程师应当在产品三维图中完整绘制出线缆及其走向。

4.3 对电缆进行保护

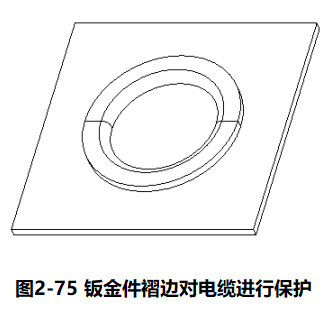

在线缆走向周围需要防止零件锋利的边、角刮伤线缆。线缆被刮伤容易造成短路,进而损坏产品中的电子元器件。例如电脑机箱一般由钣金件组成,在线缆的走向上钣金件需要压飞边或反折压平或加上塑胶护线套,以保证线缆不被刮伤。

如图2-75所示,在钣金件上线缆通过处反折压平对线缆进行保护。

如图2-76所示,可以在钣金件缺口上添加线缆护线套对线缆进行保护。

4.4 电缆的防错

线缆的防错需要考虑以下两方面的内容:

1)单个线缆的连接器需要防错,使得线缆只有一个正确的插入方向,避免线缆插反。

2)各种线缆的连接器接口设计应当不同,以防止线缆插错。

具体的线缆防错设计参见防错章节。

4.5 为电缆的装配提供足够的空间

线缆往往是产品最后组装的零部件,在这个时候,产品的其他内部零件已经组装好,很容易造成线缆的组装空间有限,造成线缆无法装配。5.DFMA表格