进阶篇:3.4.1)机械加工件-不同制造工艺详解和对应设备

本章目的:较为深入理解机械加工不同的工艺和其对应的设备,设计时自己能评估组合工序。

接总章,按照加工方法的不同,机械加工可分为车削、铣削、刨削、钻削和磨削等。

1.车削

1.1 车削定义

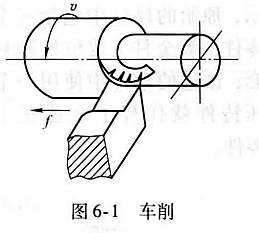

车削加工就是在车床上,利用工件的旋转运动和刀具的直线运动或曲线运动来改变毛坯的形状和尺寸,把它加工成符合图纸的要求。如图6-1所示。

它主要用来加工各种轴类、套筒类及盘类零件上的旋转表面和螺旋面,其中包括内外圆柱孔、内外圆锥面、内外螺纹、成形回转面、端面、沟槽以及滚花等。此外,还可以钻孔、扩孔、铰孔、攻螺纹等。车削加工范围广,适应性强,不但可以加工钢铸铁及其合金,还可以加工铜铝等有色金属和某些非金属材料;不但可以加工单一轴线的零件,也可以加工曲轴、偏心轮或盘型凸轮等多轴线的零件。车削刀具简单,其制造、刃磨和装夹都比较方便。

1.2 车削设备:车床

车床是车削加工所必需的工艺装备,它提供车削加工所需的成形运动、辅助运动和切削动力,保证加工过程中工件、夹具与刀具的相对位置正确。车床主要用于加工回转表面及端面等。车床的主运动是由工件的旋转运动实现的,车床的进给运动则由刀具的直线移动完成的。

车床按其用途和结构的不同可分为普通车床、六角车床、立式车床、塔式车床、自动和半自动车床、数控车床等。普通车床是车床中应用最广泛的一种,约占车床总数的60%。

1.3 车削设备:车刀

车刀是用于车削加工的、具有一个切削部分的刀具。常见的车刀往往是用高速钢或硬质合金制成,近几年市面上陶瓷刀具和人造金刚石刀具也用的很广泛。不同形状的车刀可以满足各种加工要求,如下图所示:

2.铣削

2.1 铣削定义

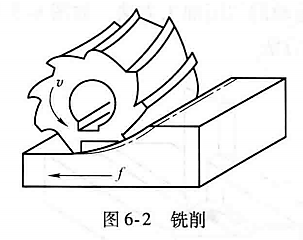

铣削的主运动是铣刀的回转运动,进给运动是工件的直线运动或曲线运动,如图6-2所示。

铣削可以用来加工平面、成形面、齿轮、沟槽(包括键槽、Ⅴ形槽、燕尾槽、T形槽、圆弧槽、螺旋槽等),还可用来进行孔加工,如钻孔、扩孔等。

2.2 铣削的设备:铣床

铣床是用铣刀对工件进行铣削加工的机床。铣床除能铣削平面、沟槽、轮齿、螺纹和花键轴外,还能加工比较复杂的型面,效率较刨床高。铣床的主要类型有升降台式铣床、悬臂式铣床、龙门铣床、滑枕式铣床、平面铣床、仿形铣床以及各类专门化铣床等

1)台式铣床:用于铣削仪器、仪表等小型零件的小型铣床。

2)悬臂式铣床:铣头装在悬臂上的铣床,床身水平布置,悬臂通常可沿床身一侧立柱导轨做垂直移动,铣头沿悬臂导轨移动。

3)滑枕式铣床:主轴装在滑枕上的铣床,床身水平布置,滑枕可沿滑鞍导轨做横向移动,滑鞍可沿立柱导轨做垂直移动。

4)龙门式铣床:床身水平布置,其两侧的立柱和连接梁构成铣床的门架,铣头装在横梁和立柱上,可沿其导轨移动,通常横梁可沿立柱导轨做垂直移动,工作台可沿床身导轨纵向移动。龙门式铣床用于加工大型零件。

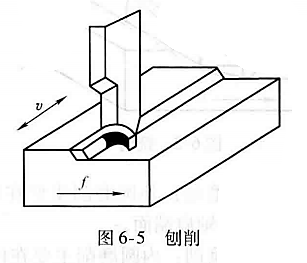

3.刨削

3.1 刨削定义

刨削是用刨刀对工件做水平相对直线往复运动的切削加工方法,如图6-5所示,刨削是单件小批量生产中加工平面最常用的方法。

刨削可以在牛头刨床或龙门刨床上进行,刨削的主运动是变速往复直线运动。因为在变速时有惯性,限制了切削速度的提高,并且在回程时不切削,所以刨削加工生产效率低,但刨削所需的机床、刀具结构简单,制造装夹方便,调整容易,通用性强。因此在单件、小批生产中,特别是加工狭长平面时被广泛应用。

3.2 刨削的设备:刨床

牛头刨床的最大刨削长度一般不超过1000m,因此只适于加工中、小型工件;龙门刨床主要用来加上大型工件,或同时加工多个中、小型工件。插床又称立式牛头刨床,主要用来加工工件的内表面,如键槽、花键槽等,也可用于加工多边形孔,如四方孔、六方孔等,特别适于加工不通孔或有障碍台肩的内表面。

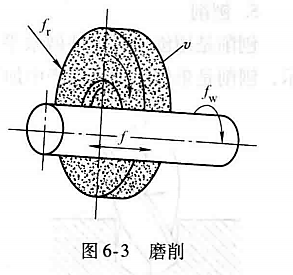

4.磨削

4.1 磨削定义

磨削是指用磨料、磨具切除工件上多余材料的加工方法,如图6-3所示,磨削加工是应用较为广泛的切削加工方法之一。

磨削加工分为外圆磨削、内圆磨削、平面磨削、无心磨削等。(这是依据设备分的)

4.2 磨削的设备:磨床

1)外圆磨削:外圆磨削主要在外圆磨床上进行,用以磨削轴类工件的外圆柱、外圆锥和轴肩端面。

2)内圆磨削:内圆磨削主要在内圆磨床、万能外圆磨床和坐标磨床上进行,用以磨削工件的圆柱孔、圆锥孔和孔端面。内圆磨削时,由于砂轮直径小,磨削速度常常低于30m/s。

3)平面磨削:平面磨削主要在平面磨床上进行,用以磨削平面、沟槽等。平面磨削有两种:用砂轮外圆表面磨削的称为周边磨削,一般在卧轴平面磨床上进行,如用成形砂轮也可加工各种成形面;用砂轮端面磨削的称为端面磨削,一般在立轴平面磨床上进行。

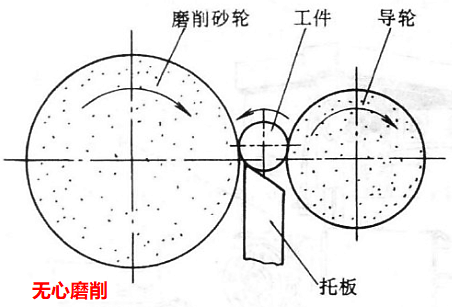

4)无心磨削:无心磨削一般在无心磨床上进行,用以磨削工件外圆。磨削时,工件不用顶尖定心和支承,而是放在砂轮与导轮之间,由其下方的托板支承,并由导轮带动旋转。

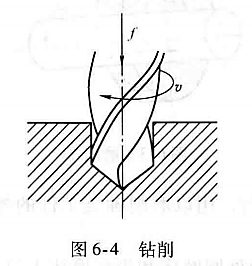

5.钻削

5.1 钻削定义

钻削是利用孔加工刀具在钻床上进行各种类型的孔加工的切削方法,如图6-4所示。

钻削的工艺特点:钻孔时钻头为定尺寸刀具,受孔径的限制,强度与刚度较差又由于钻头横刃的影响,加工过程中不容易准确定心,易引偏,孔径容易扩大;钻头的切削部分始终处于半封闭状态,刀具吸热较多,冷却润滑和排屑困难,加工质量差,属于粗加工。扩孔的工作条件比钻孔好,加工质量较高,属于半精加工。钻削既可以是工件上精度要求较高的孔的预加工,也可以是要求不高的孔的终加工。

//孔的精加工就需要铰孔、镗孔或拉孔等机械加工工艺。

钻床上主要用钻头、扩孔钻或铰刀等加工外形较复杂、没有对称回转轴线的工件上的孔,如箱体、机架等零件上的各种孔。在钻床上加工时,工件不动,刀具旋转做主运动,并沿轴向移动完成进给运动。钻床主要用于加工尺寸较小,精度要求不太高的孔,也可完成扩孔、铰孔及攻螺纹等工作。

5.2 钻削的设备:钻床

钻床的主要类型有立式钻车、台式钻床、摇臂钻床、深孔钻床及其他钻床。立式钻床适用于在单件、小批量生产中加工中、小型工件。台式钻床结构简单、小巧灵活、使用方便,适用于加工小孔,但是自动化程度低,通常是手动进给,工人劳动强度大,在大批量生产中一般不用这种机床。摇臂钻床主要用于加工大而重的工件,适用于单件和中、小批量生产。深孔钻床主要用于加工深孔,如炮筒、枪管液压缸和机床主轴等零件的深孔。

6.加工中心

6.1 加工中心定义

加工中心是从数控铣床发展而来的。与数控铣床的最大区别在于加工中心具有自动交换加工刀具的能力,通过在刀库上安装不同用途的刀具,可在一次装夹中通过自动换刀装置改变主轴上的加工刀具,实现多种加工功能。

加工中心把车削、铣削、镗削、钻削、攻螺纹和切削螺纹等功能集中在一台设备上,使其具有多种工艺手段。

//加工中心可以说是机械加工工艺设备的终极,但不是说什么样的加工中心都复合上面的能力的,比如需要车削能力的加工能力,工作台就要有夹持旋转的能力。加工中心也是一个生产能力的代表。

6.2 加工中心分类

加工中心按照主轴加工时的空间位置分类有:卧式和立式加工中心。

按工艺用途分类有:镗铣加工中心,复合加工中心。

按功能特殊分类有:单工作台、双工作台和多工作台加工中心。单轴、双轴、三轴及可换主轴箱的加工中心等。