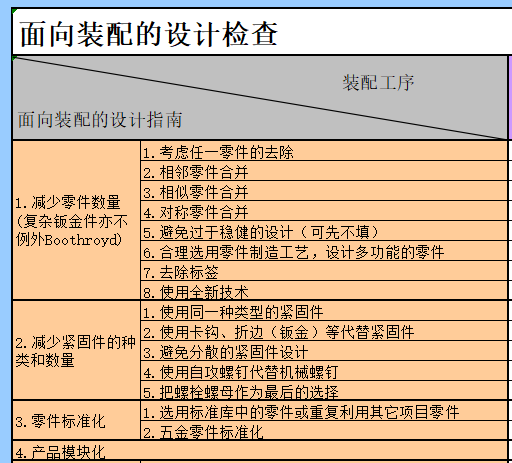

进阶篇:4.1)DFA设计指南:简化产品设计(kiss原则)

本章目的:理解kiss原则,明确如何简化产品的设计。

1.前言:kiss原则,优化产品的第一原则

如果要作者选出一个优化产品的最好方法,那一定是kiss原则莫属。从产品的整体设计到公差的分析,kiss原则可以说贯穿整个结构设计的本身。而且其带来的效果,也在各个统计数据中显而易见。当然,kiss原则没那么容易做,去实施就要下一定的决心。

2.kiss原则概念

Keep It Simple, Stupid--KISS原则。

KISS原则是指产品的设计越简单越好,简单就是美,任何没有必要的复杂都是需要避免的。KISS原则从英文的直译是把事情弄得越简单、越傻瓜化越好。其最完美的案例是傻瓜相机,傻瓜相机操作简单,似乎连傻瓜都能利用它拍摄出曝光准确、影像清晰的照片来。

KISS原则是DFMA中最重要的一条设计原则和设计思想,几乎贯穿于DFMA的每一条设计指南中。

减少零件数量、简化产品设计是KSS原则在DFA的主要体现。一般来说,在产品中零件数量越多,产品制造和装配越复杂、越困难,产品制造费用和装配费用越高,产品开发周期就越长,同时产品发生制造和装配质量问题的可能性越高。在确保实现产品功能和质量的前提下,简化的设计、更少的零件数量能够降低产品成本,缩短产品开发周期,提高产品开发质量。

高水平的产品设计工程师把复杂的东西设计得很简单。低水平的产品设计工程师则把简单的东西设计得很复杂。此时也可以把KISS原则应用上,因为KISS原则也可以翻译成:把事情弄简单点,傻瓜!

减少零件数量、简化产品设计对产品质量、成本和开发周期具有非常大的帮助:

更少的零件需要进行设计、制造、测试、购买、存储、运输;

更少的产品质量问题出现可能性;

更少的供应商;

更少的装配工具或夹具;

更少的装配时间等。

对于产品设计工程师来说,减少零件数量、简化产品设计能够大幅减少工作量,减少设计失误。一个零件在其开发周期中的任务包括概念设计、概念讨论、详细设计、CAE分析DFMA检查等直到最后的零件承认一系列过程,无一不是繁重的任务,而其中任意一个环节的疏忽和错误都可能对产品的质量、成本和开发周期带来致命的危害。因此减少零件数量、简化产品设计对于工程师来说是看得见的实惠,能够让工程师把更多的时间和精力放在提高产品设计质量上来。

2.1 kiss原则的其他解读

3.减少零件数量

3.1 考查每个零件,考虑去除每个零件的可能性

"最好的产品是没有零件的产品",这是产品设计的最高境界。

消费者关心的是产品功能和质量,而根本不关心产品的内部结构以及是如何实现这些功能的,因此,在产品中没有一个零件是必须存在的,每一个零件都必须有充分的存在理由,否则这个零件是可以去除的。

当然,不可能存在没有零件的产品,这只是产品设计工程师的梦想。不过,产品设计工程师可以向这个梦想努力和靠近,尽量以最少的零件数量完成产品设计。

在产品设计中,考察每一个零件,在确保产品功能和质量的前提下,考虑是否可以和相邻的零件合并、是否可以共用产品中已经存在的零件或者以往产品中已经开发完成的零件、是否可以用更简单的制造工艺来实现等,从而达到去除零件、减少产品零件数量、简化产品结构的目的。

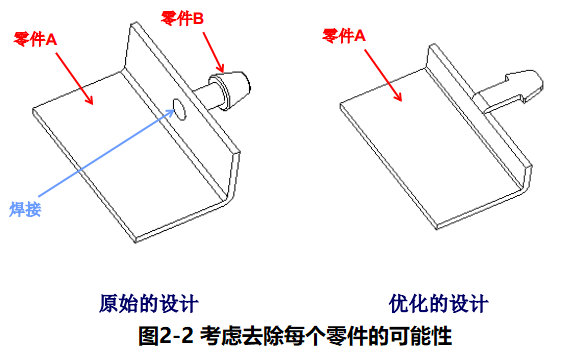

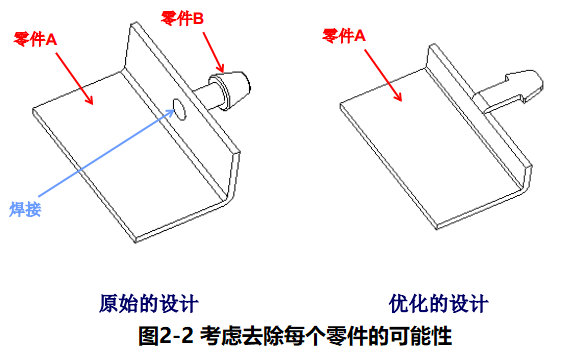

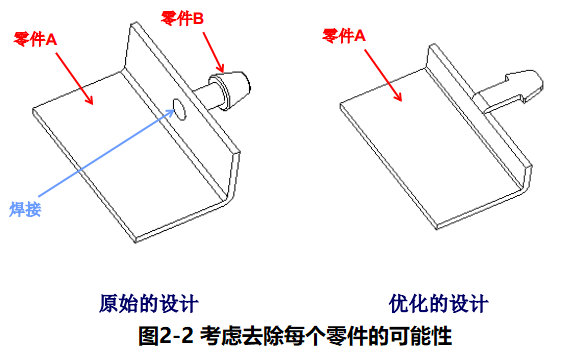

图2-2所示是一个减少零件数量的实例。在原始设计中,产品由零件A和零件B通过焊接装配而成,行使一个卡扣的功能,其中零件A是钣金件,零件B是机械加工件。在改进的设计中,去除了零件B,把卡扣的功能合并到钣金件上。同样是实现卡扣的功能,改进的设计中仅包含一个零件,而原始的设计中包含两个零件,而且两个零件还需要通过焊接装配而成,孰优孰劣,一目了然。

3.2 把相邻的零件合并成一个零件.

减少产品零件数量的一个重要途径是通过设计的优化,把任意相邻的零件合并成一个零件,判断相邻零件能否合并的准则如下:

1)相邻的零件是否有相对运动?

2)相邻零件是否必须由不同材料组成?

3)相邻零件的合并是否阻止了其他零件的固定、拆卸和维修等?

4)相邻零件的合并是否造成零件制造复杂、产品整体成本增加?

如果上面四个问题的答案都是否定的,那么相邻零件就有可能合并成一个零件。图2-2所示就是把相邻的零件A、B合并成一个零件A的实例。

这是一条非常实用原则,特别在一个拥有复杂零件的产品中。

但这条原则看起来简单,要做完整却没有这么简单。这需要工程师的耐心和担当。

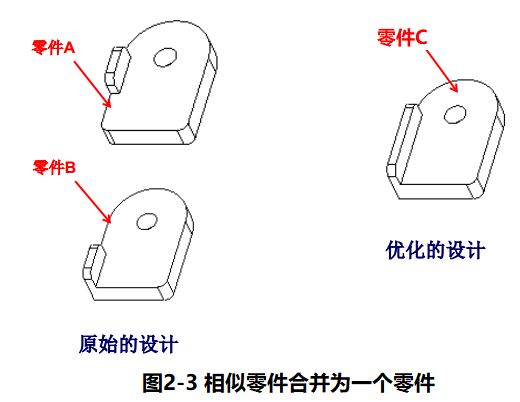

3.3 把相似的零件合并成一个零件

在产品设计中,相似零件也是减少零件数量的重点关注对象。由于产品功能的需要,在产品中经常存在着两个或多个形状非常相似、区别非常小的零件。产品设计工程师需要尽量把这些相似的零件合并成一个零件,使得同一个零件能够应用在多个位置。当然,这可能会使得零件变得复杂,有时会造成零件应用在某个位置时出现一些多余的特征,带来一定的制造成本浪费。不过一般来说,相似零件合并所带来的制造成本浪费与节省的模具成本和装配成本相比不值一提。

如图2-3所示,零件A和零件B非常相似,唯一的区别是零件左端折边的位置不同,零件A的折边在左中侧,零件B的折边在左下侧。零件的相似性为零件的合并提供了基础。通过设计的优化,可以把零件A和零件B合并成零件C,零件C把零件A的折边和零件B的折边合并成一个大的折边,使得零件C既能够应用在零件A的位置,同时又能够应用在零件B的位置。

合并相似的零件可以带来另外的一个好处,就是防错。在装配过程中相似的零件很容易被装配到错误的位置,这就好比人们总是把邻居家的双胞胎叫错名字样。如果无法把相似的零件合并成一个零件,则需要把它们设计得非常不同,夸大零件的区别。防错是DFA的另外一个要求,本章稍后分章会讲到。

设计技巧:在三维设计软件中,产品设计工程师先设计好一个零件,然后把零件装配到相似零件的位置,再来设计相似零件所应该具备的特征。合并后的零件包含了相似零件的所有特征。

3.4 把对称的零件合并成一个零件

同相似的零件一样,对称的零件也是减少零件数量的重点关注对象,由于产品功能的要求,对称零件在产品设计中出现的几率也往往非常大。

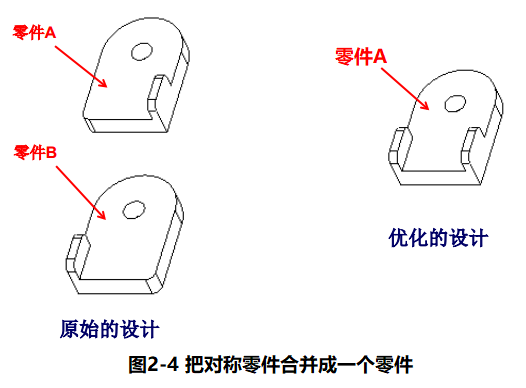

如图2-4所示,零件A和零件B是对称的,二者的区别是零件A的折边在零件中心线的右侧,而零件B的折边在零件中心线的左侧,通过设计的优化,把零件A和零件B合并成零件C,零件C在零件的左侧和右侧均包含折边,这样零件C既能够应用在零件A的位置,同时又能够应用在零件B的位置。

合并对称零件的另外一个好处就是防错,因为对称的零件往往也比较相似,容易被装配到错误的位置。如果无法把两个对称的零件合并成一个零件,那么需要把它们设计得非常不对称,夸大零件的不对称性,这是防错的要求

设计技巧:在三维设计软件中,产品设计工程师先设计好一个零件,然后把零件装配到对称零件的位置,再来设计对称零件所应该具备的特征。合并后的零件包含了对称零件的所有特征。

3.5 避免过于稳健的设计(可先不填)

工程师可以通过相关的理论分析和模拟,以及样品制作和测试来避免过于稳健的产品设计。

3.6 合理选用零件制造工艺、设计多功能的零件

零件制造工艺决定了零件形状的复杂度,有的制造工艺只能制造出简单形状的零件,而有的制造工艺能够制造出复杂形状的零件。在产品功能和成本满足的条件下,选用合理的零件制造工艺,设计多功能的零件有助于减少产品的零件数量和降低产品复杂度。

如图2-2所示,一个钣金件代替了一个钣金件和机械加工件的焊接组件。

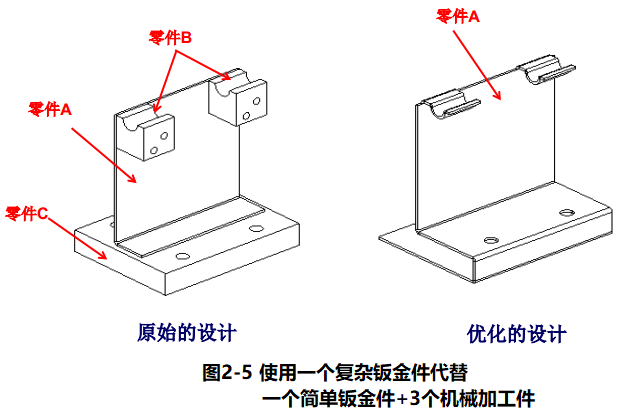

如图2-5所示,一个钣金件代替了一个钣金件和三个机械加工件的焊接组件。

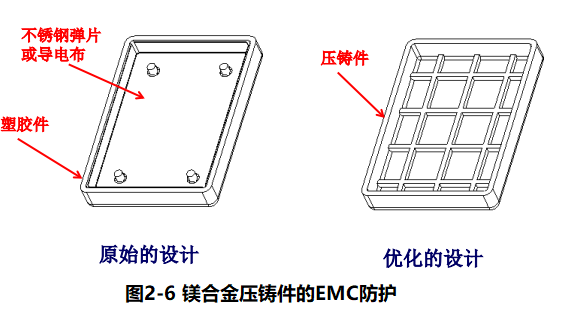

如图2-6所示,一些电子产品的塑料外壳由于需要防电磁辐射功能,常常需要在外壳上再固定一个导电布或不锈钢弹片,此时可以将这两个零件合并成一个压铸件。

如图2-7所示,在很多产品中常常离不开线缆,而线缆需要通过束线带或线夹固定在产品中,此时可在塑胶零部件上增加特征来代替束线带或线夹。

如图2-8所示,在原始的接线盒设计中,铰链和卡扣是通过冲压和机械加工等方法进行制造的。通过将铰链和卡扣合并在接线盒的盒体和上盖中,通过注射加工进行制造,接线盒的零件数量从原来的15个减少为5个,大幅度地简化了产品设计。

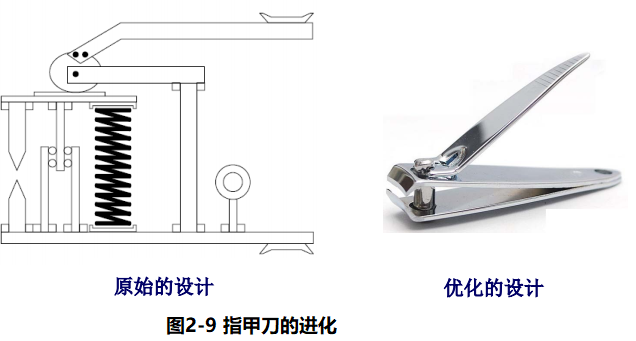

如图2-9所示,最初的指甲刀由十几个结构件和一些紧固件组成,结构件通过机械加工的方法制造,产品结构很复杂;现有的指甲刀仅仅由三个零部件组成,上压柄、下压柄和销钉。上压柄通过压铸成型的工艺制造,下压柄由上下两压板组成,这两个压板由铸造和铣削加工制造。通过合理的制造工艺选用、合并相邻零件的方法,指甲刀的零件从十几个减少到四个,产品结构大幅度简化产品设计工程师应当掌握多种零件制造工艺,在产品设计时才会游刃有余,才能合理地选择零件的制造工艺,设计多功能的零件,从而简化产品设计。

3.7 去除标签

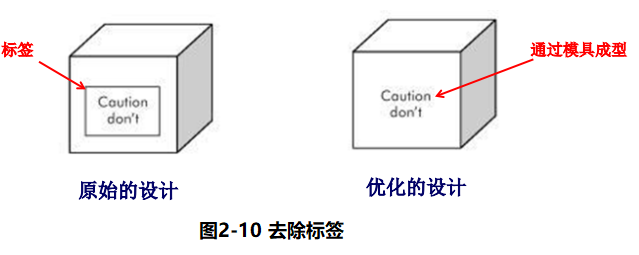

产品的零部件上常常由于标识的需求,需要增加额外的标签,通过粘接、卡扣或紧固件固定等方式固定在零部件上。标签本身需要额外的成本,而把标签固定在零部件上也需要装配成本。在有些情况下,可以将标签的内容通过注射加工、压铸加工、冲压加工等方式显示在零部件上,继而可以去除标签,如图2-10所示。

标签还有一种常用做法就是用镭射雕刻代替纸质标签,好处是可以更改设计的内容而不增加成本,在标准允许的范围内,酌情使用。

3.8 使用全新技术

在有些时候,通过普通的简化产品设计方法很难对产品进行简化,此时可通过全新技术或创新技术来颠覆现有设计。例如,如图2-11所示,手机的进化史就是伴随着新技术的应用,原来复杂的机械零部件不断被电子元器件替代,继而被集成在一个芯片、一块印制电路板上,手机结构从最开始的非常复杂、非常庞大进化到如今的非常简单、非常小,从最初的“大哥大”“砖头”到现在可轻松放进裤兜里。

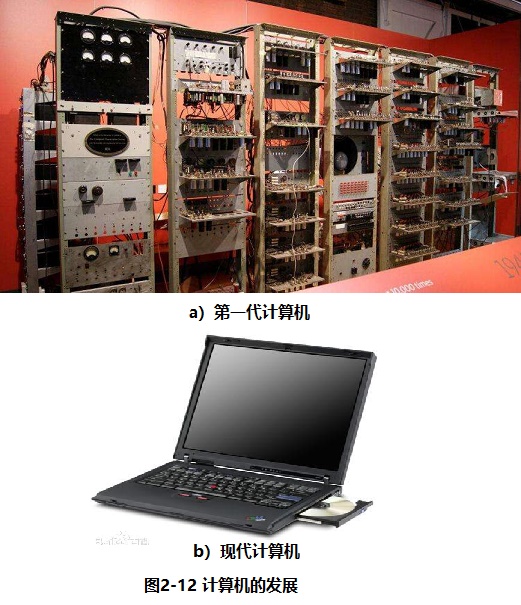

计算机的发展也是如此,见图2-12。第一代计算机是美国军方定制的,该机使用了1500个继电器,18800个电子管,长15m,宽9m,占地170m2,重量重达30多吨。通过科学技术的不断发展,现在的计算机或者笔记本电脑仅仅长0.3m、宽0.2m、重量2kg左右,可随身携带。

3.9 其他

在后续小节中,例如“减少紧固件的数量和类型”“线缆的设计”等中很大一部分内容也属于减少零件数量、简化产品设计。

4. 减少紧固件的数量和类型

紧固件对零件仅起着固定的作用,对产品功能和质量并不带来额外的价值。紧固件的开发过程包括设计、制造、验证、采购、储存、拆卸(如果有需要)等,耗时耗力;同时,紧固件(特别是螺栓、螺母)的成本通常都比较高,而且紧固件的使用需要工具,非常不方便。因此,在产品设计中应尽量减少紧固件的使用。现在比较流行的消费类电子产品都要求“无工具设计”,即不需要专用的工具就可以完成产品的拆卸,为消费者提供产品快速装配和使用的方便性,国外不少企业甚至把产品中“无工具设计”作为产品卖点推向市场,并获得大批拥趸。

//但有些时候国内风气会被各种销售的手段而搅乱,如锤*子手机就把治具当成一种辅助销售的卖点,这时候就需要工程师清晰辨别。

4.1 使用同一种类型的紧固件

如果一个产品中有多种类型的紧固件,产品设计工程师需要考虑减少紧固件的类型,尽量使用同一种类型的紧固件。使用同一种类型的紧固件能够带来如下好处:

1)减少在设计和制造过程中对多种类型紧固件的管控。

2)给紧固件的购买带来批量上的成本优势。

3)使用同一种类型的紧固件能够减少装配线上辅助工具的种类。

很多企业都要求在同一条装配线上紧固件的类型不要超过一定数量,最好是仅使用一种紧固件。

4)防止产生装配错误。

太多的紧固件类型很容易造成操作人员用错紧固件,紧固件用错很容易带来产品质量和功能问题,操作人员不得不花费大量的精力来防止错误的产生,而且一旦装配错误发生,操作人员又不得不花费更大的精力来返工。

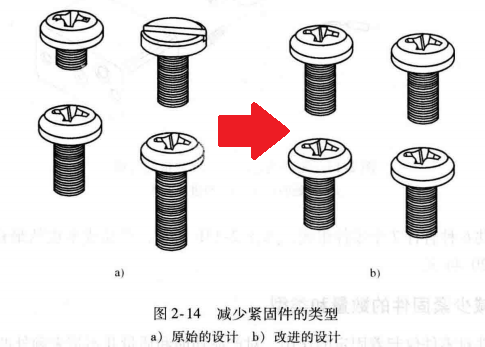

如图2-14所示,在一个产品中,原始的设计包含有四种类型的螺钉,包括不同的螺钉长度、螺钉头型、螺钉牙型。通过优化设计,把螺钉的类型减少为一种最常见的M3×6螺钉,使得同一种类型的螺钉能够应用在产品不同的位置。

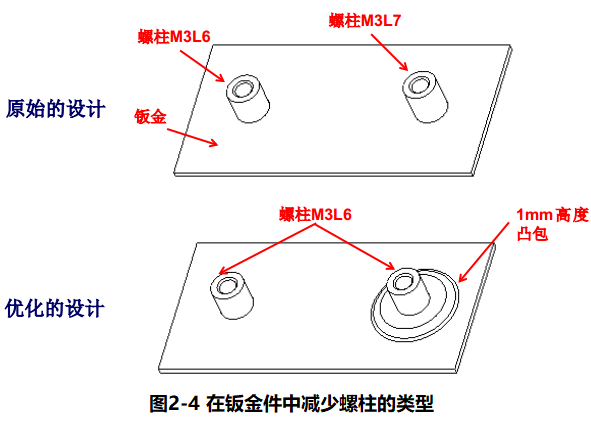

如何减少紧固件的类型需要具体问题具体分析。例如,在钣金件设计中,螺柱是常用的特征,有时因为功能的要求,在同一个钣金件中要求的螺柱高度不一样。

此时,有的产品设计工程师往往就选择两种不同高度的螺柱,即两种类型的螺柱。但是,通过在钣金中增加凸台来调整髙度就能够使用同一种螺柱,以达到减少螺柱类型的目的。如图2-15所示,原始的设计中需要两种不同高度的螺柱,M3×6和M3×7。M3×6是最通用的螺柱,M3×7则需要定制加工。在改进的设计中,通过在钣金中增加1mm的凸台,把螺柱的装配位置提高1mm,从而在两个位置都可以使用同一种螺柱M3×6。

4.2 使用卡钩、折边(钣金)等代替紧固件

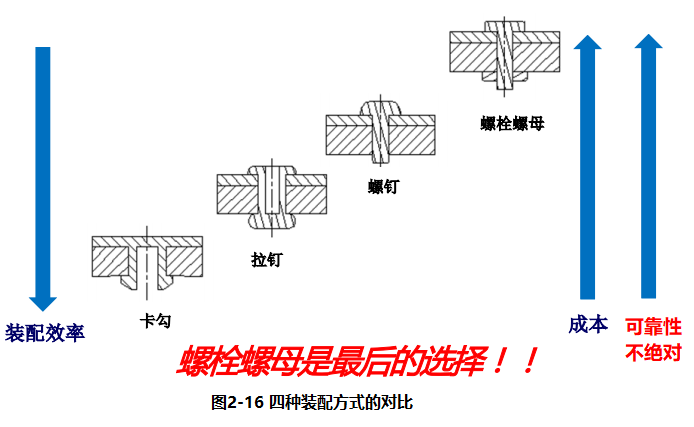

装配一个紧固件需要耗费比较多的时间,一个紧固件的装配成本往往是制造成本的5倍以上。如图2-16所示,常用四种装配方式成本的高低由左向右排列,即卡扣成本最低,拉钉成本次之,螺钉成本较高,螺栓和螺母的成本最高。

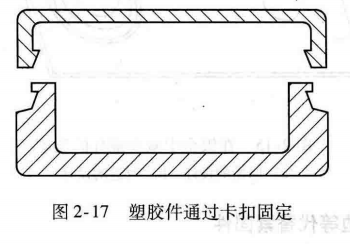

卡扣装配是最经济、最环保的装配方式。相对于传统的螺钉固定,卡扣固定能够快速装配,节省大量装配时间,同时降低装配成本。如图2-17所示,两个塑胶件之间可以通过卡扣来装配。

//但卡扣方式的可靠性非常有待争议。比如GMW3172上就对卡扣做出了明确的限制。低价快捷的装配方式,当然要付出代价。

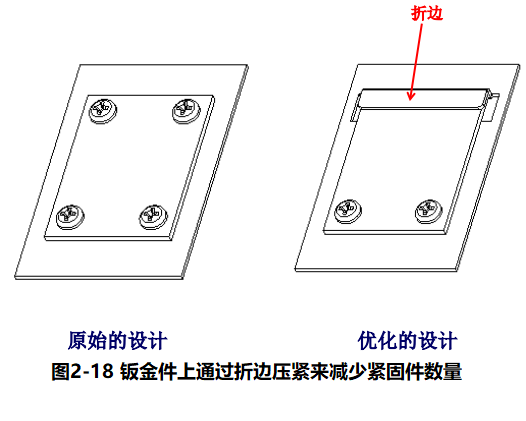

在钣金件上则可通过折边压紧来减少紧固件数量,如图2-18所示。在原始的设计中,两个钣金件通过四个螺钉固定;在改进的设计中,通过在一个钣金件上增加折边(类似塑胶件中卡扣的功能)来固定,将螺钉的数量由四个减少到两个。

4.3 避免分散的紧固件设计

把紧固件设计为一体,能够减少紧固件的类型,减少装配时间和提高装配效率,如图2-19所示。

4.4 使用自攻螺钉代替机械螺钉

4.5 把螺栓螺母作为最后的选择

5. 零件标准化

永远不要设计从产品目录中买不到的零件。--大卫·安德森

零件标准化、避免零件定制具有如下诸多好处:

1)零件标准化能够减少定制零件所带来的新零件开发时间和精力的浪费,缩短产品开发周期。

2)零件标准化能够带来零件成本的优势。标准化零件因为规模性往往成本较低。对于塑胶、钣金等需要通过模具进行制造的零件,使用标准化的零件能够节省模具的成本,零件成本优势更加明显。在成本上,定制零件就如同定制衣服一样,通常都会比较贵。

3)避免出现零件质量问题的风险。标准化的零件已经被广泛使用,并证明质量可靠。相反,定制的零件需要通过严格的质量和功能验证,否则容易出现质量问题。

那么,企业应当如何实现零件标准化呢?

5.1 选用标准库中的零件或重复利用其它项目零件

5.2 五金零件标准化

6. 模块化产品设计

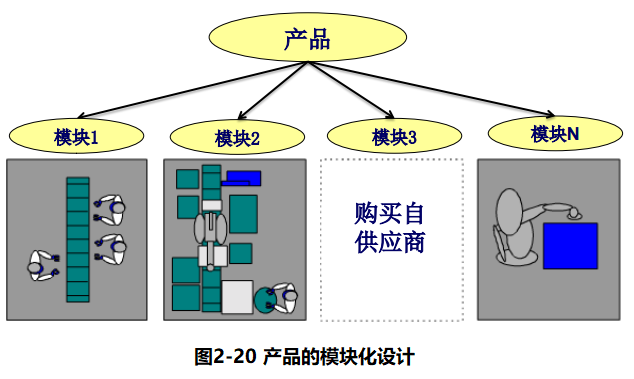

模块化产品设计是指把产品中多个相邻的零件合并成一个子组件或模块,一个产品由多个子组件或模块组成,如图2-20所示。

模块化的产品设计有以下好处:

1)缩短产品总装配工序,提高总装配效率。

应用模块化设计,复杂产品被分解为多个功能模块,从而可简化产品结构和减少产品总装配时的装配工序。

2)提高装配灵活性,在不同的模块合理使用人工或机械装配。

3)质量问题尽早发现,提高产品质量。

模块化的子组件能够在产品总装配之前进行质量检验,装配质量问题能够更早、更容易被发现,避免不合格的产品流入到产品总装配线上,从而可提高产品装配效率和提高装配质量。

4)避免因质量问题而造成整个产品返工或报废。

当一个子模块在工厂装配或在使用中发生问题时,子模块很容易被替换,这有利于产品的维护,同时避免因为子模块的质量问题而造成整个产品报废,从而降低产品成本。

5)提高产品的可拆卸性和可维修性

可靠的零件或模块最先装配,把较容易出现问题的零件或模块最后装配。

6)按单定制。

模块化的产品设计能够帮助企业实现产品“按单定制”,满足消费者个性化的需要。如图2-21所示,一个汽车座椅被分为两个模块:金属框架和座椅套。消费者可以根据自己的喜好定制座椅的颜色。

7)减少前期的模具和设备费用投入

这对于一些初创团队而言,是比较重要的一条。一个模块化的产品或模组虽然采购费用比较贵,但不需要前期的模具和设备投入。量少和时间很紧张的话可以考虑。

6.1 关于模块化设计的杂谈

7.DFMA表格