进阶篇:3.1.9)DFM塑胶-材料选择

本章目标:理解塑胶件材料和分类,把握选择依据。

1.塑胶件材料分类

1.1 按塑料的加工特性分类

按塑料加工固化后的特性,将塑料分成热塑性塑料和热固性塑料两类。

1.1.1 热塑性塑料

热塑性塑料( Thermoplastic)在注塑成型过程中只有物理变化。加热时变软,冷却后变硬,这个过程可重复进行,其废旧料可回收,但随着回收次数的增加其杋械性能越来越差。

常见的热塑性塑料有聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯、ABS塑料、有机玻璃、聚甲醛、聚碳酸酯、聚酰胺、聚砜等。

由于这类塑料易于回收,可以重复使用,相对于热固性塑料是比较环保的塑料。就电子产品来说,大部分塑料结构件是用热塑性塑料,其中ABS塑料用量最大。

1.1.2 热固性塑料

热固性塑料( Thermoset)在成型过程中起化学变化,受热时可软化并具有一定的可塑性,达一定的温度即硬化定型,冷却后再加热也不会变软或变成其他形状。

热固性塑料的废旧物品不能回收复制,仅能粉碎后用于填料。

常见的热固性塑料有酚醛塑料、氨基塑料、环氧塑料、有机硅树脂等。相对于热塑性塑料其机械强度高,绝缘佳,耐燃烧性、耐水性、耐酸性好。在电子产品中,热固性塑料的典型应用是基材的酚醛塑料和环氧树脂。

1.2 热塑性塑料按按结晶的类型分类

塑料都属高聚物,这些高聚物有独特的分子内部结构与分子外部结构。高分子内部结构决定了高聚物最基本的物理、化学性质,而高分子外部结构则决定高聚物的加工性能和物理、机械性能。

热塑性塑料可进一步进行分类,按照塑胶材料的分子结构分类分为两种:非结晶型[即无定型( Amorphous)塑料]和结晶型( Crystal)塑料。

1.2.1 结晶型塑料

结晶型塑料在凝固时,有晶核到晶粒的生成过程,且形成一定的体态,如PE、PP、PA、POM等均属结晶型。

结晶型塑料的结晶度与结晶形态影响到制品的物理、机械性能。若成型时的冷却速度慢,有利于结晶的进行,可以提高结晶度,从而提高机械性能。

这类材料的缺点是其分子结构的特性使其他材料的分子不易渗透,故涂覆、电镀性能和粘接性能较差。

结晶性塑料也不是完全结晶,大都是部分结晶。虽然聚乙烯、聚丙烯、聚酰胺、氯化聚醚、聚甲醛都属于结晶性塑料,但在不同的成型工艺条件下其结晶度也是不同的。

1.2.2 非结晶型塑料

非结晶型塑料又称为无定型塑料。在凝固时,没有晶核与晶粒的生长过程,只是自由的大分子链的“冻结”,如PS、ABS、PVC、PMMA、PC等。

非结晶型塑料表面能吸收其他分子,所以容易进行油墨、镀铬、喷涂等表面涂饰工艺,并容易粘接。

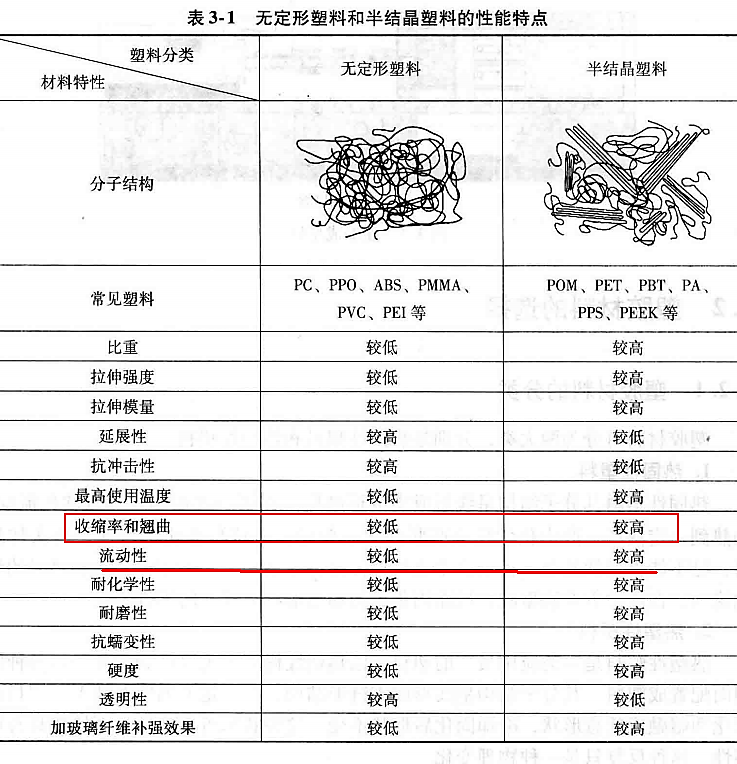

1.2.3 结晶塑料和非结晶塑料新能对比表格

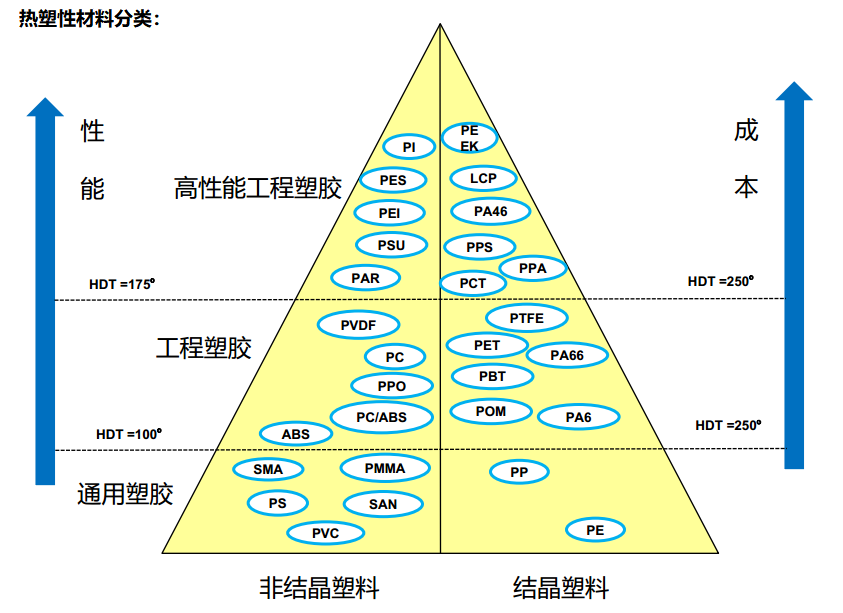

1.3 热塑性塑料按照塑胶的应用领域进行分类

1.3.1 通用塑料

通用塑料(普通塑料)一般指产量大、用途广和价格低的塑料,其中主要有聚乙烯(PE)、聚丙烯(PP)、聚氯乙稀(PVC)、聚苯乙烯(PS)、酚醛塑料(PF)、氨基(MF)塑料,这些塑料用于低载荷的装饰件、绝缘垫和中小结构件,如薄膜、管材、鞋材、盆子、桶、包装材料等。

1.3.2 普通工程塑料

工程塑料是指机械强度比通用塑料好,能承受中等载荷,可代替薄板金属制成各种结枃件的塑料。这类塑料主要有丙烯腈一丁二烯腈一苯乙烯共聚(ABS)、聚甲基丙烯酸甲酯(PMMA,俗称有机玻璃,其基材丙烯酸称为亚克力)、聚碳酸酯(PC)、聚酰胺(PA,俗称尼龙)、聚甲醛(POM)、聚苯醚(PPO)、聚醚砜(PES)和聚砜(PSU)等,广泛应用于各种产品的外壳和壳体类。

1.3.3 高性能工程塑料

高性能塑料是比工程塑料刚强度更好的塑料,能承载中等的载荷,可代替金属构件做传动件、支撑件、室外结构件等。其中有些是耐高温工程塑料,是其指在髙温条件下仍能保持较髙力学性能的塑料,耐高温和高刚度。

高性能塑料主要有聚酰亚胺(PI)、聚苯硫醚(PPS)、PSF、PAS、PAR、聚对苯二酰对苯二胺(PPA)、液晶聚合物(LCP)、聚己内酰胺(PCT)等,广泛应用于汽车发动机部件、油泵和气泵盖、电子电器仪表用高温插座等。

1.3.5 塑料合金

塑料合金是指利用物理共混或化学接枝的方法而获得的高性能、功能化、专用化的一类新材料,如PC/ABS、PC/PBT、 PC/PMMA等。广泛用于汽车、电子、精密仪器、办公设备、包装材料、建筑材料等领域,能改善或提高现有塑料的性能并降低成本,塑料合金已经成为塑料工业中最活跃的品种之一。

1.3.6 热塑性弹性体

热塑性弹性体( Thermoplastic Elastomer,TPE)也称热塑性橡胶( Thermoplastic Rubber TPR),是一种兼具橡胶和热塑性塑料特性,在常温呈现橡胶般的高弹性,高温下又能注射模塑成型的高分子材料。它也被称为继天然橡胶和合成橡胶之后的第三代橡胶。

热塑性弹性体具有硫化橡胶的物理、杋械性能和热塑性塑料的工艺加工性能。由于其不需经过热硫化,使用通用的塑料加工设备即可完成产品生产。这一特点使橡胶工业生产流程缩短了1/4工序,节约能耗25%~40%,提高效率10~20倍,堪称橡胶工业的又一次材料和工艺技术革命。

在室温条件下,这种材料可被反复拉伸至原来长度的2倍以上,并具有在应力消除后几乎完全恢复至其原来长度的能力。现在可注射模塑的热塑性弹性体正在取代传统的橡胶。除了以它的基本形式使用之外,热塑性弹性体还广泛地用于刚性热塑性塑料的改性,通常是用于改进塑料的抗冲击强度。对于板材和一般模塑级复合材料来说,这种应用是相当普遍的。

热塑性弹性体可以单独成型,也可以与PP、PE、PC、PS、ABS等基体材料混合成型。

常见的热塑性弹性体品种有:氯乙烯类(TPVC)、苯乙烯类(TPES)、聚氨酯类(TPU)、聚酰胺类(PEBA)、聚烯烃共混物(TPO)和聚丁二烯类(TPB)等

广义的热塑性弹性体也包括硅橡胶材料,如美国道康宁公司的一种硅橡胶热塑性弹性体TPSiV 。

1.3.7 改性塑料

改性塑料是指在塑胶原料中添加各种添加剂、填充料和增强剂(如玻璃纤维、导电纤维、阻燃剂、抗冲击剂、流动剂、光稳定剂等),使塑料具有高阻燃性、高机械强度、髙冲击性、耐高温性、髙耐磨性、导电性等性能,从而扩大塑料的使用范围。

玻璃纤维增强塑料( Fiberglass Reinforced Plastics,简称玻璃钢)就是一种典型的改性塑料,玻璃钢是在原有塑料(如PC、PP、PA、PET、PBT)的基础上,加入玻璃纤维,复合而成的一种具有高强度、高性能的工程结构塑料。玻璃钢材料质轻、不生锈、结构整体成型成本低、自由设计度大,广泛应用于汽车、机械、电器、轮船、航空航天等领域,是替代传统金属材料的最好选择。

1.4 热塑性材料分类表(好图)

2.塑胶材料选择的原则

2.1 参考材料选择总原则

其材料中的四条基础原则要求记住的。

1)材料的通用化

2)材料的性价比

3)材料的环保要求

4)材料的应用创新

除此之外,针对塑胶这种材料,还需要遵守以下要求:

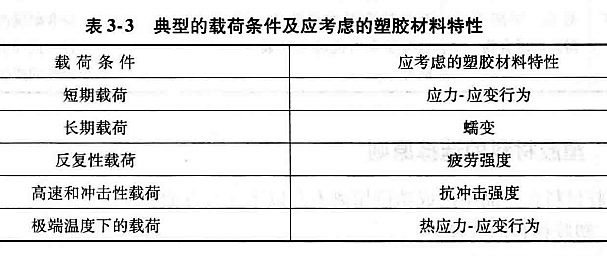

2.2 塑胶件载荷状况

选取塑胶材料时,产品设计工程师应当仔细分析零件在实际应用场合承受载荷的情况,包括载荷的大小、类型和时间,然后对比塑胶材料的物理特性,选取合适的材料。五种典型的载荷条件及工程师应考虑的塑胶材料特性见表3-3。

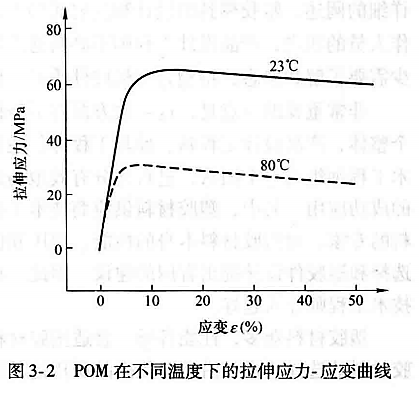

2.3 产品使用环境

产品使用环境包括环境温度和接触介质。塑胶材料只能在一定的温度范围内保持性能,低于或者超过该温度范围,塑胶件在机械应力或化学攻击下就非常容易变得脆弱而发生失效,而且不同塑胶材料工作温度范围也不一样。

如图3-2所示,相对于23℃的环境温度,在80℃环境温度下某品牌POM的拉伸强度大幅下降。

因此必须明确产品使用环境的温度,包括最高和最低的工作温度,以及长期的工作温度等。

//一般的客户要求书或实验规格书中就有明确的规定。

在考虑温度时,还需要考虑产品在装配、后处理、运输时的环境温度。

塑胶材料的选取也要考虑产品在制造和使用环境中可能接触的各种化学介质,例如脱模剂、冲压油、脱脂剂、润滑油、清洗剂、润滑油、印刷染料、粘合剂等,另外还需考虑水、雨水、紫外线、砂对塑胶材料的影响。合理的选择塑胶材料,确保与环境兼容。

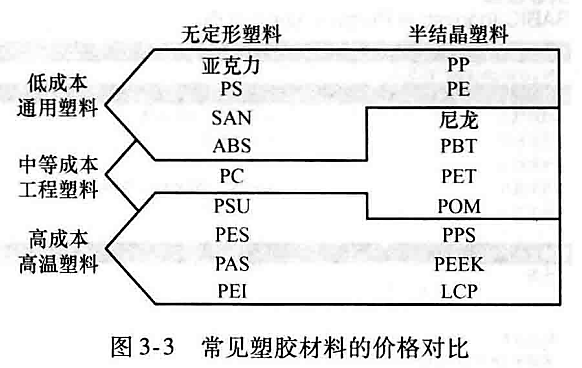

2.4 价格

在产品设计中,成本永远都是非常重要的一个因素,塑胶材料的选取需要考虑到材料的价格,在满足产品应用要求的条件下,尽量选取价格比较便宜的塑胶材料。

图3-3所示为常见塑胶材料的价格对比。

需要注意的是,由于塑胶材料的密度不同,在对比塑胶件成本时不仅仅是对比原材料价格,还需要对比密度。

2.5 装配要求

塑胶材料的选取需要考虑到零件是通过什么方式装配到产品之中的,根据产品的装配要求选用合适的材料。有的塑胶材料适合于胶粘连接,有的适合超声波焊接,而卡扣的连接则要求塑胶材料具有足够的强度、弹性和尺寸稳定性。例如,某产品上下盖要求用超声波焊接装配,上盖的塑胶材料已经选定为ABS,那么下盖的塑胶材料应当与ABS具有较好的超声波焊接熔合性能,可以为ABS或PMMA等。

2.6 尺寸稳定性

在选择塑胶材料时,应根据零件和产品的尺寸稳定性要求来选取合适的塑胶材料。无定形塑料的尺寸稳定性好,如PC;半结晶塑料由于收缩率大、易翘曲等原因会造成尺寸稳定性差,如PA66。

2.7 外观

零件是否有透明度的要求、是否需要咬花、是否需要电镀、表面粗糙度是否有要求等,这些外观要求都会影响到塑胶材料的选择。

2.8 安全规范

塑胶材料选择时考虑产品是否需要满足某种安全规范或某种认证的要求,比如3C认证、FDA、USDA、UL等;同时也要考虑产品是否需要满足UI94阻燃等级的要求,阻燃等级分为5VA、5VB、V-0、V-1、V-2、HB。不同的塑胶材料具有不同的阻燃等级,甚至同一种塑胶材料因为材料等级不同,其阻燃等级也不同。

3.选用塑胶材料的杂谈

塑胶材料在产品中的成功应用离不开以下4大方面:

1)塑胶材料的选择。

2)塑胶件的设计。

3)塑胶模具的设计。

4)注射成型工艺的管控

其中塑胶材料的选择和塑胶件的设计是属于产品设计工程师的职责,本章将做详细的阐述。塑胶模具的设计和注射成型工艺的管控属于模具工程师和注射成型操作人员的职责,产品设计工程师不必精通注射模具和注射工艺的每一个细节,但至少需要了解和熟悉,特别是与塑胶件质量、成本等相关的知识。

非常重要的一点是,这4大方面并不是孤立存在的,而是需要有机的结合成个整体,产品设计工程师、模具工程师、注射模具工艺人员以及塑胶原料供应商技术工程师组成一个团队,进行充分有效地沟通与合作,才能确保塑胶材料在产品中的成功应用。其中,塑胶材料供应商技术工程师的作用常常被忽略,他们是塑胶材料的专家,对塑胶材料本身的性能、应用和优缺点等非常了解,他们能对塑胶材料选择和塑胶件设计提出有用的建议。因此,在产品开发时,越早让塑胶原料供应商技术工程师介入越好。(当然,也有为了钱坑人的)

塑胶材料众多,性能各异,合适塑胶材料的选择变得非常困难。一般来说,塑胶材料的选择通常是沿用以往产品所用过的材料(不求有功,但求无过),或者由塑胶材料供应商、模具制造商推荐,但这样的选择往往不是最优选择。塑胶材料的选取不仅仅要求产品设计工程师全面了解塑胶材料的性能参数,而且还需要考虑产品的载荷状况、应用环境、功能、外观、装配和成本等因素。塑胶材料的选取必须在产品设计初期就确定下来,因为塑胶材料的性能差异可能会造成塑胶件的设计完全不同,这包括壁厚大小、加强筋厚度、螺钉配合孔大小以及装配工艺选择等的不同;另外,塑胶材料收缩率的不同也使得同一套注射模具加工不同塑料其尺寸存在差异,一旦注射模具开始加工,更换塑胶材料的可能性就变得非常小。

4.本章资料分享

塑胶材料特性一览表,是作者分享的本章资料。

内容如下图所示: