进阶篇:3.8)锻造件设计

本章目的:设计出符合锻造工艺的零件

1.定义:

锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法。通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。

锻造生产也是机械制造工业中提供毛坯的主要途径之一。

2.锻造生产的分类

2.1 根据变形时的温度

1)热锻指终锻温度高于再结晶温度的锻造过程。变形过程中冷变形强化和再结晶同时存在,属于动态再结晶。

2)冷锻指室温下进行的体积塑性成形。可以避免加热出现的缺陷,精度和表面质量高,强度和硬度高。但变形抗力大,需用较大吨位设备,多次变形时需增加再结晶退火和其它辅助工序。主要局限于低碳钢、有色金属及其合金的薄件及小件加工。其成形方式有实心件正挤压、空心件正挤压、反挤压、复合挤压和镦粗。 冷轧丝杆、长丝杆的轧制、冷镦六角螺栓。

3)温锻:温锻的金属变形温度是在再结晶温度以下和室温以上的温度范围内,温锻是一种少无切屑塑性成形工艺。

4)等温锻指模具和坯料要保持在相同的恒定温度下,为了实现这个要求,模具必须带加热和保温装置。

钢的开始再结晶温度约为727℃,但普遍采用800℃作为划分线,高于800℃的是热锻;在300~800℃之间称为温锻或半热锻,在室温下进行锻造的称为冷锻。用于大多数行业的锻件都是热锻,温锻和冷锻主要用于汽车、通用机械等零件的锻造,温锻和冷锻可以有效的节材

2.2 成型机理

根据成形机理,锻造可分为自由锻、模锻、碾环、特殊锻造。

1)自由锻。指用简单的通用性工具,或在锻造设备的上、下砧铁之间直接对坯料施加外力,使坯料产生变形而获得所需的几何形状及内部质量的锻件的加工方法。 采用自由锻方法生产的锻件称为 自由锻件。自由锻都是以生产批量不大的锻件为主,采用锻锤、液压机等锻造设备对坯料进行成形加工,获得合格锻件。 自由锻的基本工序包括镦粗、拔长、冲孔、切割、弯曲、扭转、错移及锻接等。自由锻采取的都是热锻方式。

2)模锻。模锻又分为开式模锻和闭式模锻。

金属坯料在具有一定形状的锻模膛内受压变形而获得锻件,模锻一般用于生产重量不大、批量较大的零件。模锻可分为热模锻、温锻和冷锻。温锻和冷锻是模锻的未来发展方向,也代表了锻造技术水平的高低

3.锻造的过程(图解):

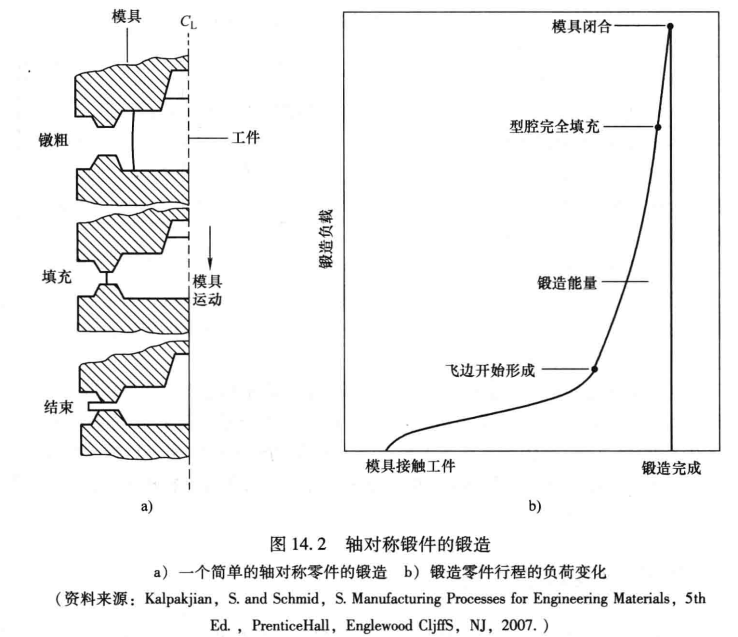

实际上,很少锻件是在如图14.2所示的一个阶段里制造出来的。那样通常会导致过多的飞边(确保模具填充)或者更大模具负荷。

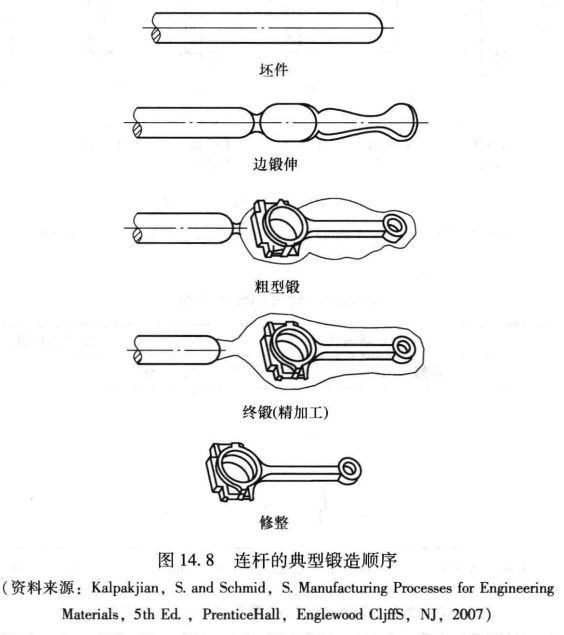

因此,在大多数情况下,一系列的预成型加工是十分必要的,在精加工模具型腔的最后成型阶段之前,逐渐将坯料形状接近最后形状。预成型加工的数量和类型在很大程度上取决于加工后的锻件形状。图14.8显示了一个简单连杆锻件的典型加工顺序⑴。

4.锻造用材

锻造用料主要是各种成分的碳素钢和合金钢,其次是铝、镁、铜、钛等及其合金。材料的原始状态有棒料、铸锭、金属粉末和液态金属。 金属在变形前的横断面积与变形后的横断面积之比称为锻造比。正确地选择锻造比、合理的加热温度及保温时间、合理的始锻温度和终锻温度、合理的变形量及变形速度对提高产品质量、降低成本有很大关系。

5.锻造件设计原则:

5.1锻造零件的结构要素;

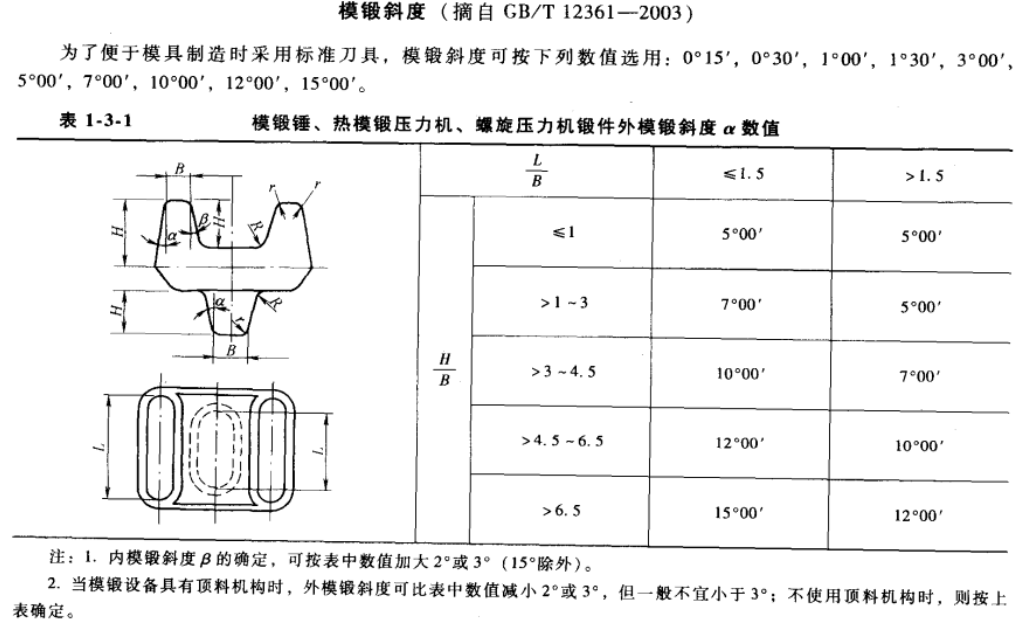

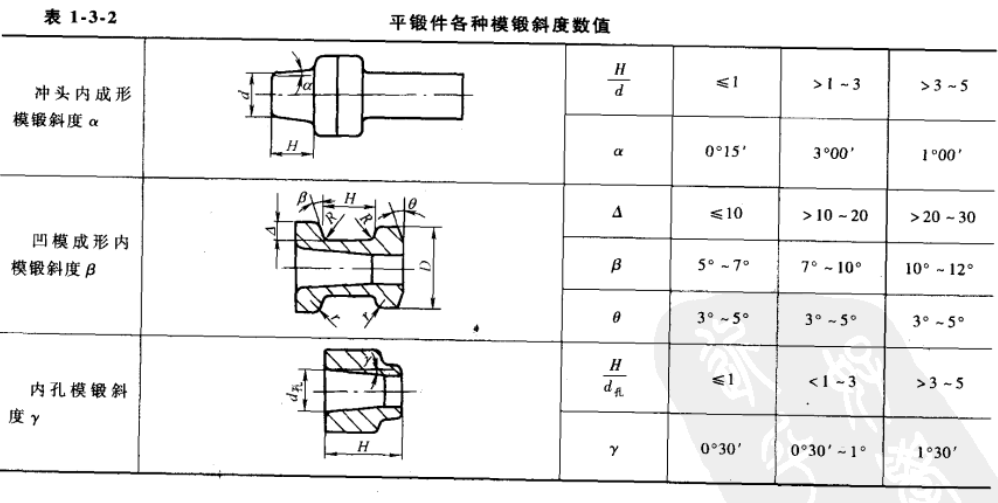

5.1.1 模锻斜度;

5.1.2 圆角半径;

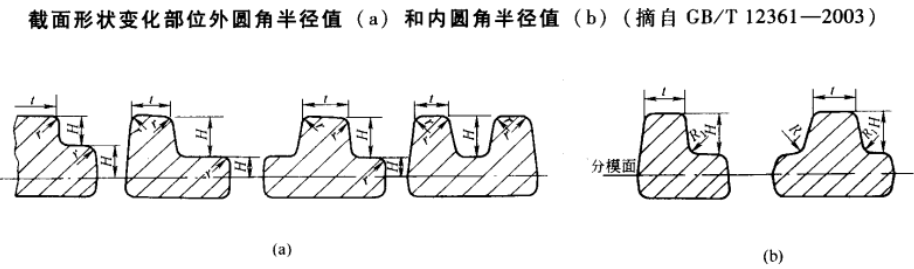

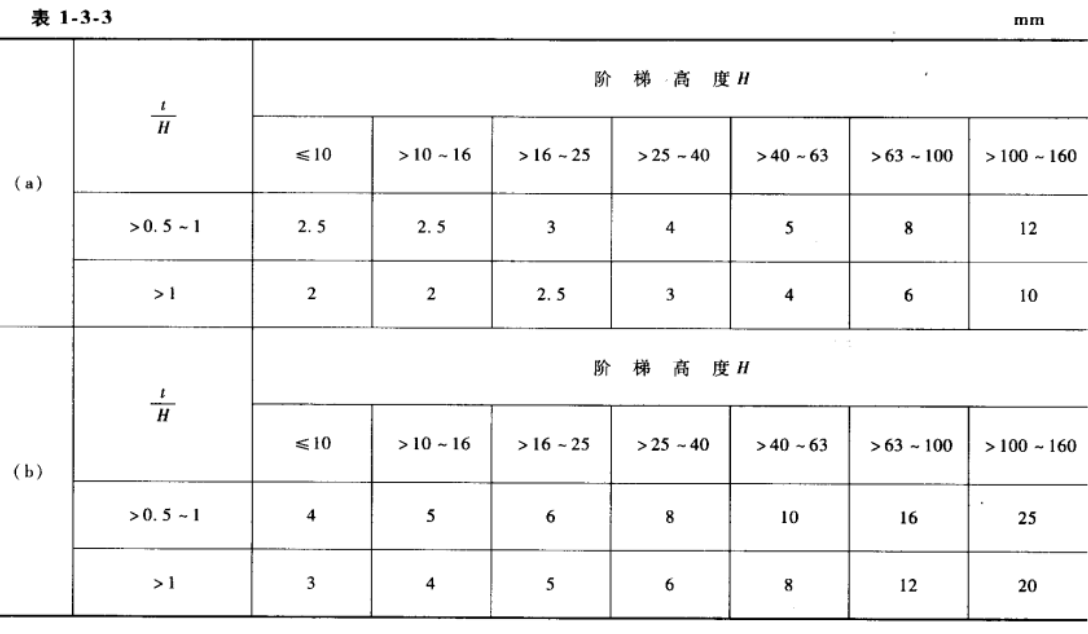

5.1.3 截面形状变化部位外圆角半径值(a)和内圆角半径(b);

5.1.4 收缩截面、多台阶截面、齿轮轮辐、曲轴的凹槽圆角半径;

5.1.5 最小底厚;

5.1.6 最小壁厚、筋宽和筋端圆角半径;

5.1.7 筋板最小厚度;

5.1.8 最小冲孔直径,盲孔和连皮厚度;

5.1.9 扁钢辗成圆柱形端尺寸;

5.1.10 圆钢锤扁尺寸;

5.2 锻件设计注意事项;

5.2.1 自由锻造;

5.2.2 冲模锻造;

6.锻造件尺寸公差标准

GB∕T 12361-2016 钢质模锻件 通用技术条件;

GB∕T 12362-2016 钢质模锻件 公差及机械加工余量;

GB∕T 12363-2005 锻件功能分类;

JBT 9177-1999 钢制模锻件 结构要素。

7.锻件通用技术条件(碳素钢和合金结构钢)

(摘自 JB/T 5000. 8—1998)

1)锻件表面不允许有裂纹、折褥、央层和其他影响使用的外观缺陷。加工面上的缺陷珂以清除,但清理深度不得超过该曲加工余量的75%,锻件非加工面上的缺陷应清理干净并圆滑过渡,清理深度不得超过生产厂规定的锻件尺寸偏差。对超过加工余重和锻件尺寸偏差的缺陷,在征得需方同意后方吋清除并补焊。锻件不允许存在白点、内部裂纹和残余缩孔。

2)白点用超声波或低倍试验检杏并应符合GB/T 6402、GB 226及GB 1979的规定。

3)锻件的力学性能、化学成分应符合订货合同或图样的规定。

4)当需方有超声波探伤、高温强度、低温韧性、晶粒度、夹渣物、金相组织及其他补充要求时,其检验方法和验收标准山供需双方协商确定。

5)锻件的验收规则和试验方法按本标准要求进行。

8.DFMA运用