高阶篇:8.2)注塑模具讨论要点(讨模评审)

本章目的:注塑模具设计后,制作前讨论要点(讨模评审)。

1.讨模的概念

注射模具讨论(讨模)是指机械工程师检査模具设计和模具结构并从产品设计的角度提出修改意见。

一个优秀的机械工程师应当能够热悉注射模具相关知识,清楚模具结构对产品的强度.功能和外观等方面产生的影响. 并针对模具结构中分型面、浇口、顶针等设计作出正确的判断.

一般来说,在注射模具正式开始加工之前.模具供成商应当提供模具的设计图样,包括分型面、浇口、顶针等设计和模流分析报告。如果模具相关设计影响了零件强度、功能和外观等.机械工程师应要求模具供应商修改模具设计,否则,当模具加工完成后才发现问题,再来修改棋具就耗费时间和金钱了。

注意,模具的设计方案和零件的质量有关,虽然不要求结构设计工程师必须会模具设计,但至少要清楚上述的讨论点。

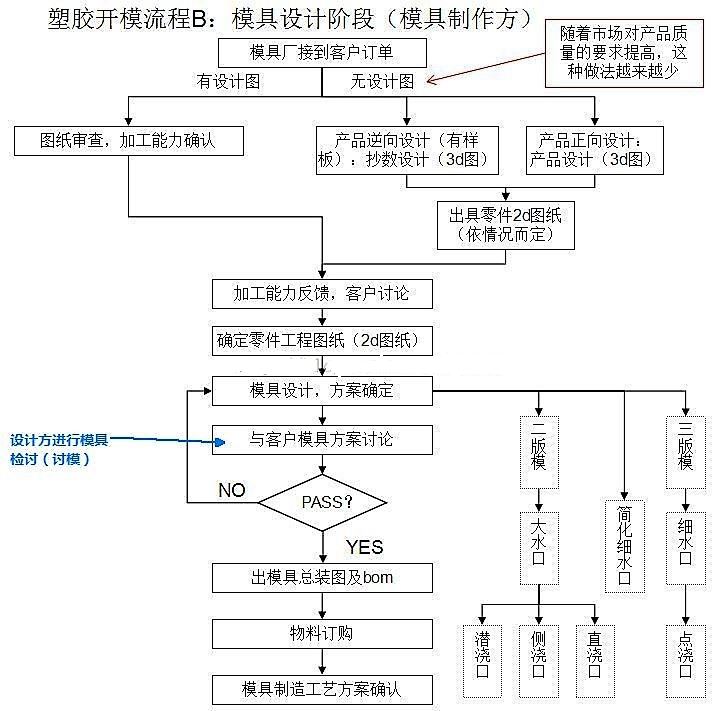

2.讨模阶段确认

查看总章,确认讨模处于哪一个阶段。确定讨模的时间点。

如上图所示,一般来说,讨模阶段位于模具设计完成,模流分析完成后,正式开模前的阶段。比较正式的供应商就会提供模流分析报告和模具的3d图纸,让设计方和制作方能坐下来讨论一下模具开模的确认。开模是比较花时间和钱的,尤其是硬模,比起以后更改,在讨模阶段把问题搞定会好很多。

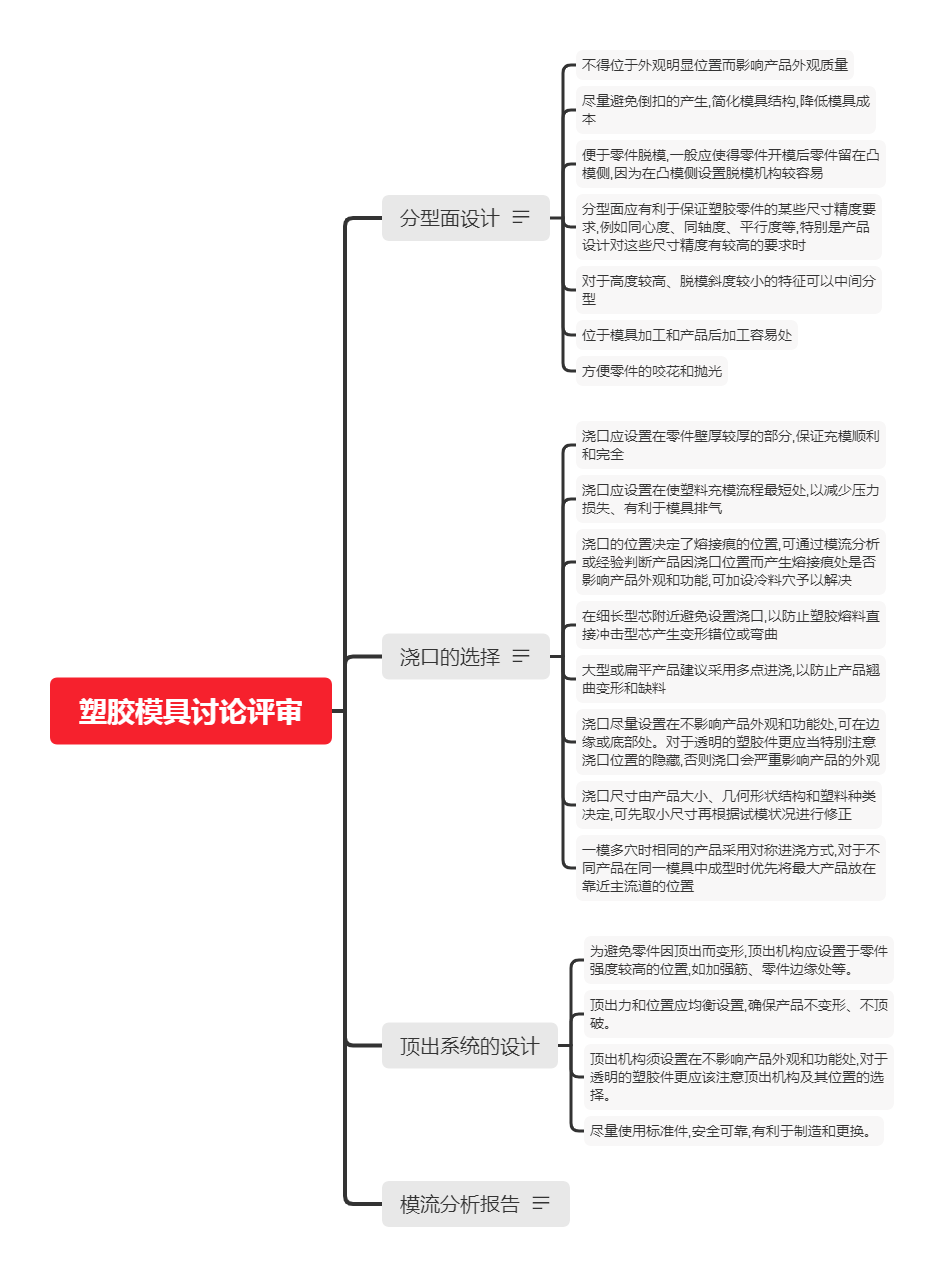

3.注塑模具讨论要点

注塑模具的讨论一般围绕分型面、浇口、顶针等设计和模流分析报告4个要点,其中可以从比较好的模流分析报告中看出分型面、浇口和顶针的设计。当然,最好能要到供应商提供的模具3d图。

3.1 分型面的设计

分型面( Parting Line)是注射模具凸模和凹模的分界线,分型面的选择一般需要注意以下几点

1)不得位于外观明显位置而影响产品外观质量;

2)尽量避免倒扣的产生,简化模具结构,降低模具成本;

3)便于零件脱模,一般应使得零件开模后零件留在凸模侧,因为在凸模侧设置脱模机构较容易;

4)分型面应有利于保证塑胶零件的某些尺寸精度要求,例如同心度、同轴度、平行度等,特别是产品设计对这些尺寸精度有较高的要求时;

5)对于高度较高、脱模斜度较小的特征可以中间分型;

6)位于模具加工和产品后加工容易处;

7)方便零件的咬花和抛光。

3.2 浇口的选择

浇口也称为进料口,是指从分流道到模具型腔的一段通道,是浇注系统中截面最小且最短的部分。

1)浇口应设置在零件壁厚较厚的部分,保证充模顺利和完全。

2)浇口应设置在使塑料充模流程最短处,以减少压力损失、有利于模具排气。

3)浇口的位置决定了熔接痕的位置,可通过模流分析或经验判断产品因浇口位置而产生熔接痕处是否影响产品外观和功能,可加设冷料穴予以解决。

4)在细长型芯附近避免设置浇口,以防止塑胶熔料直接冲击型芯产生变形错位或弯曲。

5)大型或扁平产品建议采用多点进浇,以防止产品翘曲变形和缺料。

6)浇口尽量设置在不影响产品外观和功能处,可在边缘或底部处。对于透明的塑胶件更应当特别注意浇口位置的隐藏,否则浇口会严重影响产品的外观。

7)浇口尺寸由产品大小、几何形状结构和塑料种类决定,可先取小尺寸再根据试模状况进行修正。

8)一模多穴时相同的产品采用对称进浇方式,对于不同产品在同一模具中成型时优先将最大产品放在靠近主流道的位置。

3.3 顶出系统的设计

1)为避免零件因顶出而变形,顶出机构应设置于零件强度较高的位置,如加强筋、零件边缘处等。

2)顶出力和位置应均衡设置,确保产品不变形、不顶破。

3)顶出机构须设置在不影响产品外观和功能处,对于透明的塑胶件更应该注意顶出机构及其位置的选择。

4)尽量使用标准件,安全可靠,有利于制造和更换。

3.4 模流分析报告

一份好的模流分析报告几乎可以全方位评价注塑模具设计的好坏。比如注塑时间,应力最大位置,收缩部位,熔接痕位置等基本内容。还有模具材料,注塑参数等各方面内容。当然,前提是公司在于供应商交流时,初期就对模流分析报告有明确的规定。在现实开模中,常常有没有模流分析报告直接开模的情况,从作者的角度讲是不太认可这种开模流程的。

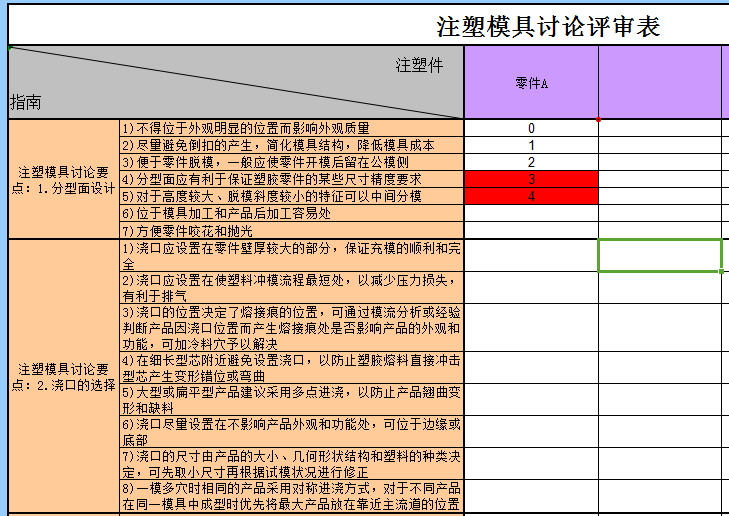

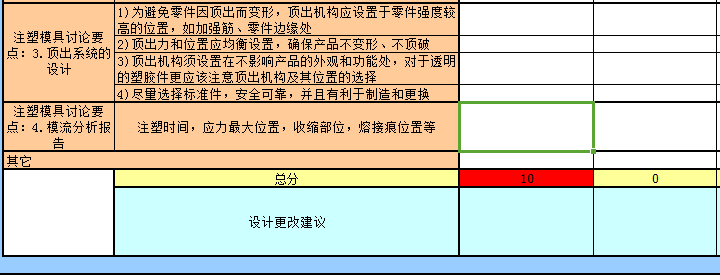

4. 塑胶模具讨论评审表。

也叫做讨模评审表,如下图,和DFMA表格一样的运用方式。

5.DFMA章节对应的资料