标准结构篇:5)热(散热)设计

本章目的:热设计概念,及预防控制手段。

1.热设计目的

1)系统的集成度越来越高;

2)大功耗器件的广泛使用;

3)系统的大容量和产品体积的小型化要求;

4)环境适应性要求越来越高(如户外产品越来越多)。

“热”对电子可靠性的影响如下:

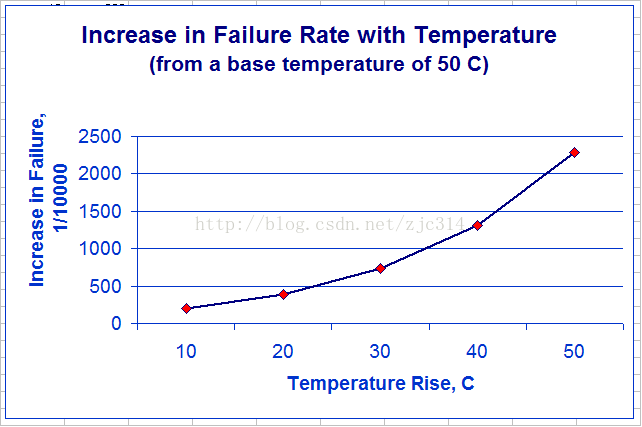

1)约40%以上的电子产品可靠性(寿命)故障是由温度问题引起的法则:电子零件的温度每上升10度,寿命减少一半。

2)电子器件性能随工作温度的增加而改变(电容影响最明显)。

2.热设计概念

综合利用传导、对流及辐射三种换热手段,设计发热源至环境的低热阻通路,以满足设备散热要求的过程称为热设计。

3.热设计目的

热设计的目的是为了保证产品在指定的环境规格条件下正常工作并达到产品的可靠性目标,从而满足对产品各部分温升的限制性要求。

热设计目标是可靠性目标的一部份。

4.对流、传导及辐射概念

热量总是自发地从高温区传向低温区或从物体高温部分传向低温部分。其共有三种传递方式:

1)传导

2)对流

3)辐射

4.1 传导

传导是物体直接接触时, 通过分子间动能传递进行能量交换的现象。

公式:Q = K A △t / L

Q ---- 传导散热量, W

K ---- 导热系数, W/m·℃

A ---- 导体横截面积, m2

△t ---- 传热路径两端温差, ℃

L ---- 传热路径长度, m

常用材料的导热系数:

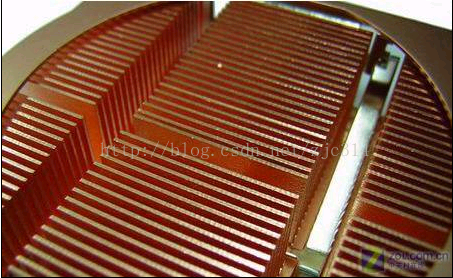

铝约180、压铸铝120、铁约40 、铜390(但铜的密度是铝的3倍,重量、价格),石墨是各向异性,x方向是10,Y,Z方向可以达到600,而且重量很轻。

导热系数大,内部温差就小。

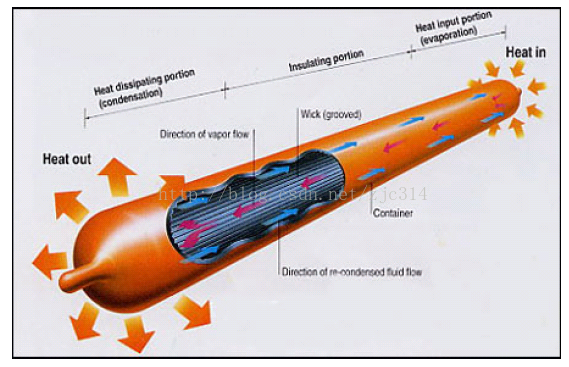

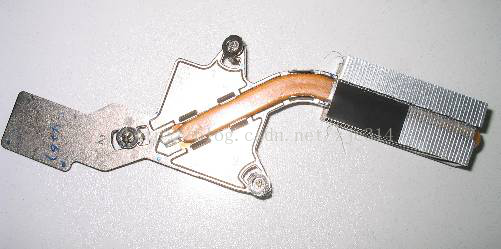

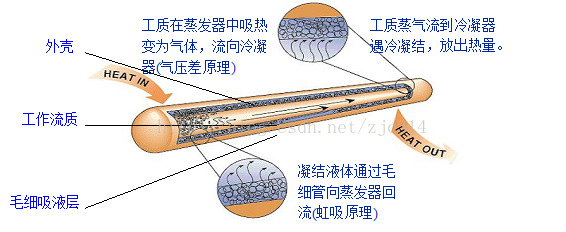

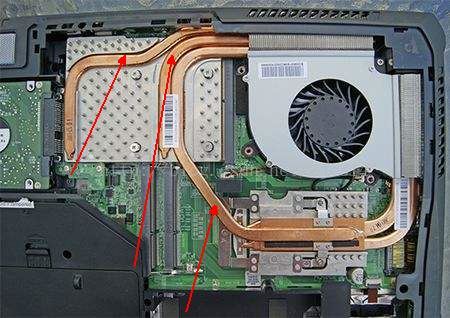

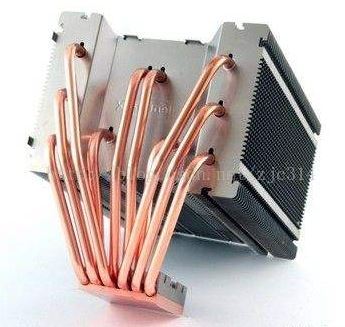

热管是一种传热能力极高的结构,其导热系数可达10000以上。

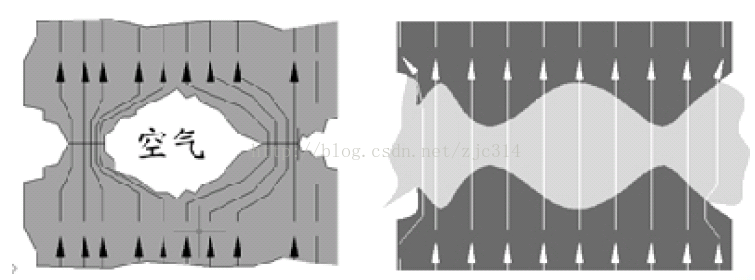

我们常常在芯片与散热器之间增加导热(绝缘)材料,是因为两个表面间凸凹不平,中间有空气,需要用导热性能好的材料填充。材料要求形状适应性好,尽可能薄、压力大(注意芯片能承受的最大压力);

常见的导热介质材料有导热胶、导热硅脂、导热软硅胶垫片、导热云母片、导热相变材料等,适用场合各不相同;

由于导热硅脂的填充性好,在两个比较平的表面上,热阻比其它导热绝缘材料小;

目前常用导热硅脂的导热系数为0.8~1,但也有2、4、5,最大可达10。

4.2 对流

对流是流体通过一固体表面时发生的流体与固体壁面的换热现象。

公式: Q = hc A △t

Q ---- 对流散热量, W

hC ---- 换热系数, W/m2·℃

A ---- 有效换热面积, m2

△t ---- 换热表面与流体温差, ℃

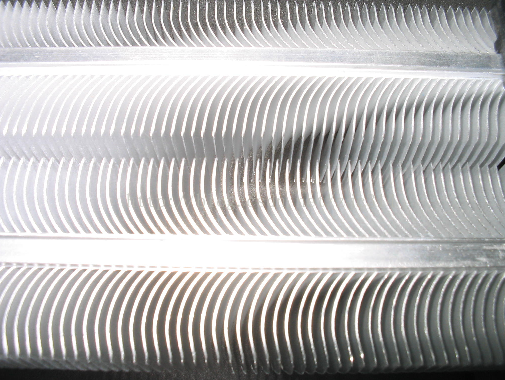

对流换热量与两个因素有关,表面流速与换热面积。我们使用散热片,实质上就是增加换热面积;

当速度增加到一定程度后,换热量的增加就不是很明显;

通常,在风机强迫冷却的情况,插箱单板间的风速可超过1m/s。

4.3 辐射

公式:Q = ε · σ · T4

Q ---- 辐射散热量, W

ε ---- 散热表面辐射率, W/m2·℃

σ---- 斯蒂芬-玻尔兹曼常数, 5.67×108(W/m2K4)

T ---- 绝对温度, K

辐射率的影响因素:材料、表面粗糙度、波长等;

对户外设备,辐射率大,吸收率也大,因此要注意防辐射的措施;

对于自然散热的情况,必须考虑辐射散热,这时,辐射散热是一种重要的散热方法;对于强迫冷却的设备,可以忽略辐射散热。

5.热设计流程

热设计结构在机械各个行业都有运用。

大部分所谓的热设计指的是散热的设计,但作者也接触过PTC加热产品,其实也是属于热设计的。

依据产品的不同,其结构变动较大,所以就很难有固定的标准。但总体的设计轨迹还是有轨迹可寻的,其细节部分有很多对应的标准及文档资料可以找到。设计这种有轨迹可以遵守的特征,按照总章的流程设计即可。

1)设计要求的明确与分析;(针对事物的问题所在)

2)对症选用合适标准和文档资料;

3)照章办事;

4)专业化的表现;

5)特征优化:书面形式的上升空间;

6)平时的积累,为第二步做准备。

5.1 设计要求的明确与分析;(针对事物的问题所在)

机械也有很多的子行业,不同行业对热设计的要求是非常不一样的。就如作者上述的加热设计和散热设计就不可能相同。

一般对热设计要求有:

1)温度要求;

2)温升等级;

3)压力(或高度);

4)太阳或周围其它物体的辐射热载荷;

5)可利用的热沉状况(包括:种类、温度、压力和湿度等);

6)冷却剂的种类、温度、压力和允许的压降

5.2 对症选用合适标准和文档资料

5.2.1 选用合适结构的热设计

1)冷却方法的分类有:

①按冷却剂与被冷元件之间的配置关系a. 直接冷却

b. 间接冷却

②按传热机理

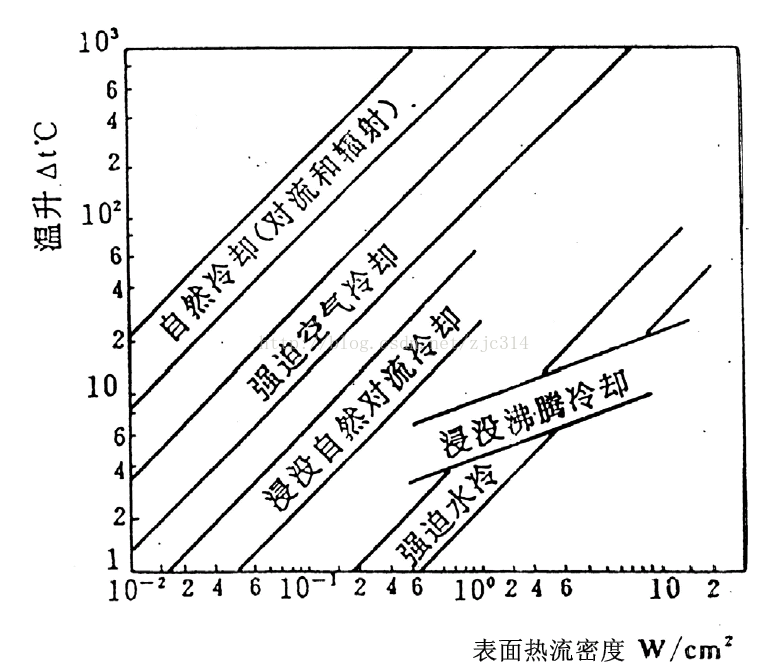

a. 自然冷却(包括导热、自然对流和辐射换热的单独作用或两种以上换热形式的组合)

b. 强迫冷却(包括强迫风冷和强迫液体冷却等)

c. 蒸发冷却

d. 热电致冷

e. 热管传热

f. 其它冷却方法

注意:

①保证所采用的冷却方法具有较高可靠性;

②冷却方法应具有良好的适应性;

③所采用的冷却方法应便于测试、维修和更换;

④所采用的冷却方法应具有良好的经济性;

3)自然散热

在自然散热中,传导、对流、辐射都要考虑。

4)强迫风冷

强迫空气冷却一般是用通风机,使冷却空气流经电子元器件将热量带走。

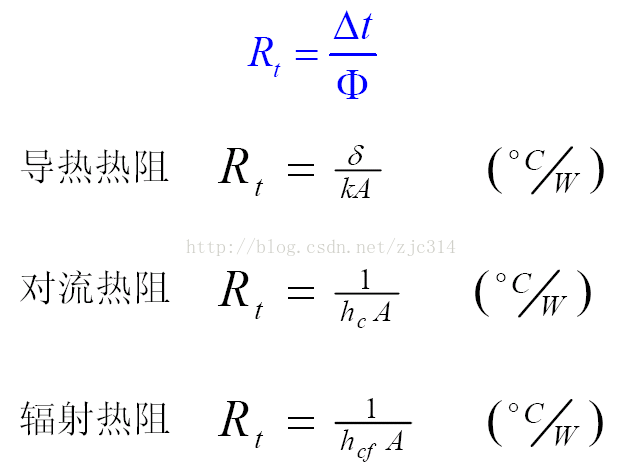

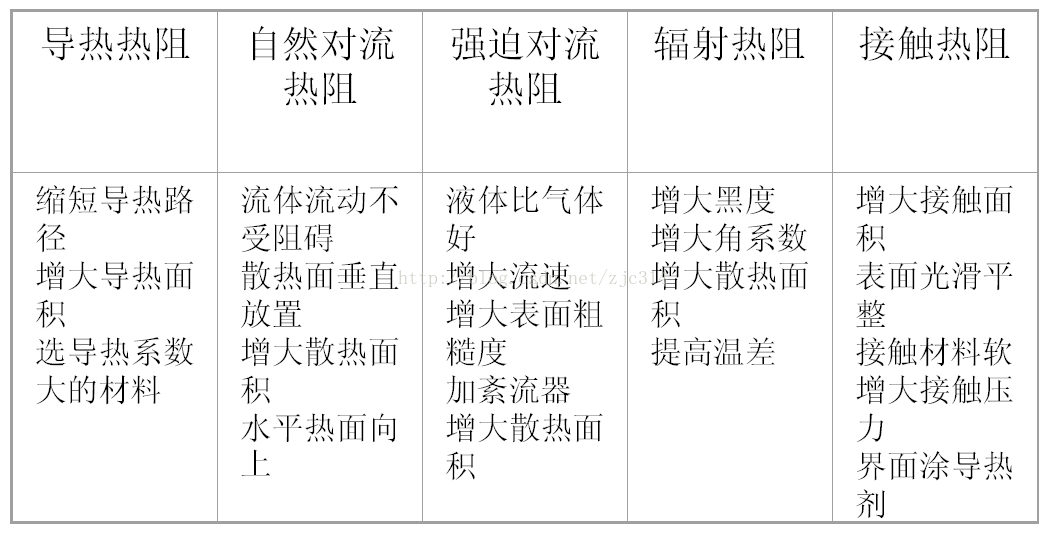

5)热阻

几种降低传热热阻的方法:

6)选择散热结构时,一般准守的流程如下:

①按照传热机理选择散热方式,如选择自然冷却;

②从对流,传导,辐射三大热传导方式中选择合适的结构组成自然冷却。自然冷却的话三种热传导手段都要考虑。

5.2.2 选用此种热设计结构对应的标准

5.3 照章办事

5.3.1 耐心解读标准

5.3.2 作图

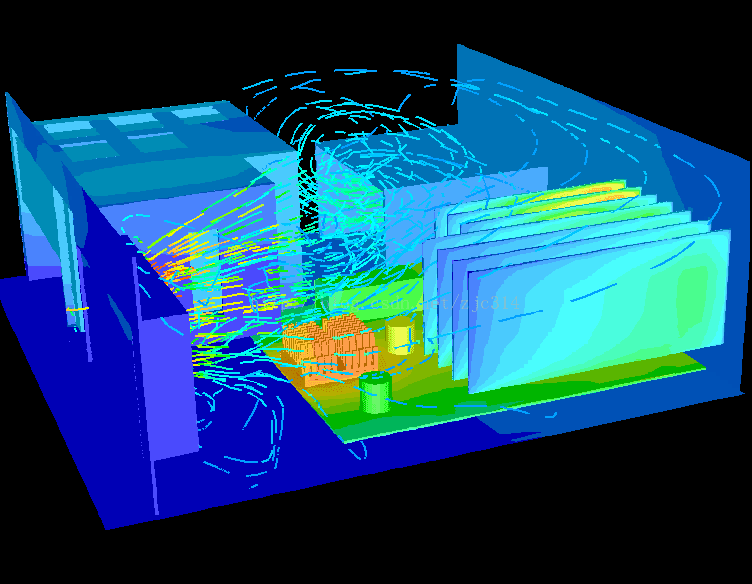

5.3.3 热仿真分析

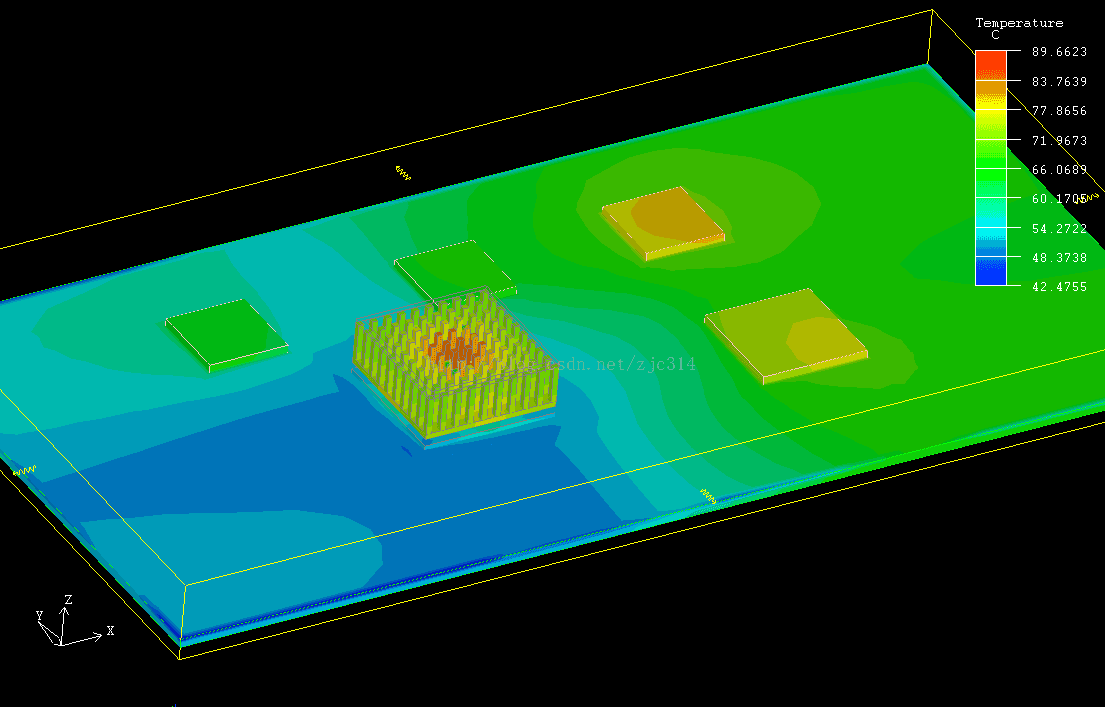

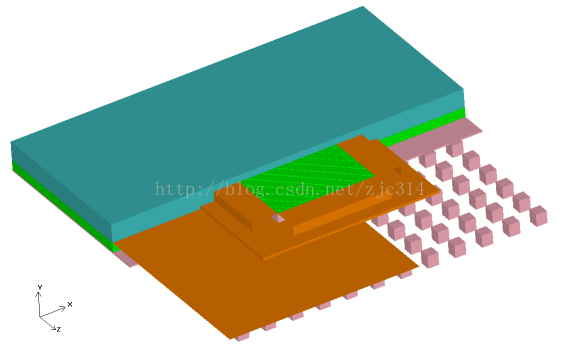

仿真的步骤其实都差不多,但基于流体分析的细节要求,所以有些仿真难度会很高,但也建议结构工程师一开始可以尝试一些初步的热仿真(如单板级以下的)。

热仿真分析范围包括:

①统级分析:着眼于机柜、插箱等整个系统,分析整个系统的流场、温度分布情况;

给定单板的局部环境,分析单板上芯片的散热情况,以优化器件的布板与单板的接地、过孔等设计;

建立芯片的详细封装模型,分析芯片内部的温度分布情况。芯片的模型有物理模型和热阻模型。

5.4 专业化的表现

5.5 特征优化:书面形式的上升空间

以书面形式表达热结构的优化设计方法,可以写在热仿真分析报告中。

热设计结构的优化方向有:

1)热设计结构各种参数最优化(仿真工程师工作范围);

2)热设计结构方向优化:如将自然冷却变更为强迫冷却(结构工程师工作范围)。

5.6 平时的积累,为第二步做准备

因为没有能一步一步按部就班的设计标准,平时的积累就尤为重要了。

具体理由见对症设计总章节吧,这里就不阐述了。

6. 热设计的实例

6.1 PCB板热设计

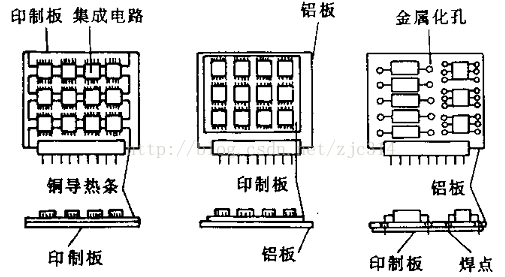

6.1.1 采用散热PCB

–印制线路板上敷有金属导热板;–印制线路板上敷有金属导热条;

–印制线路板中间夹有导热金属芯。

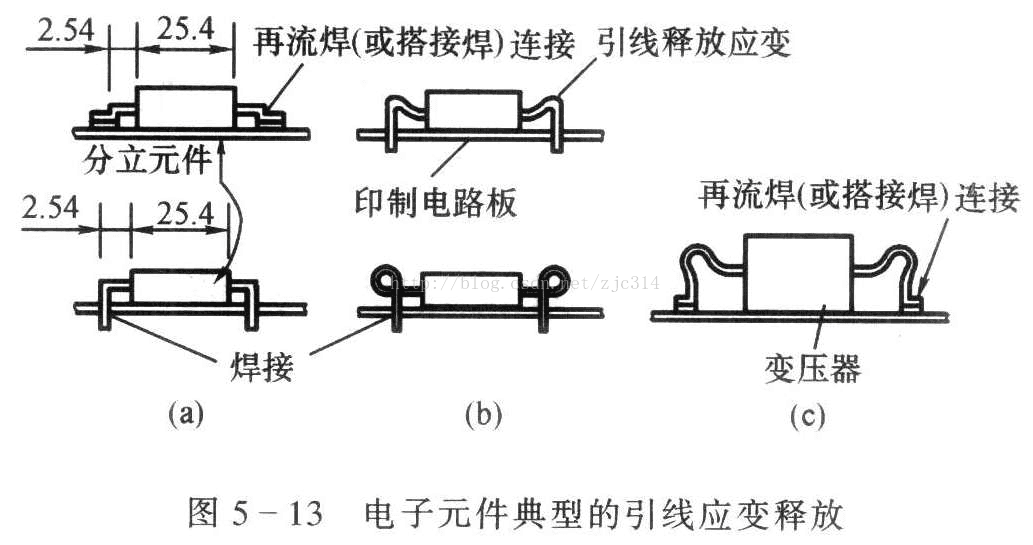

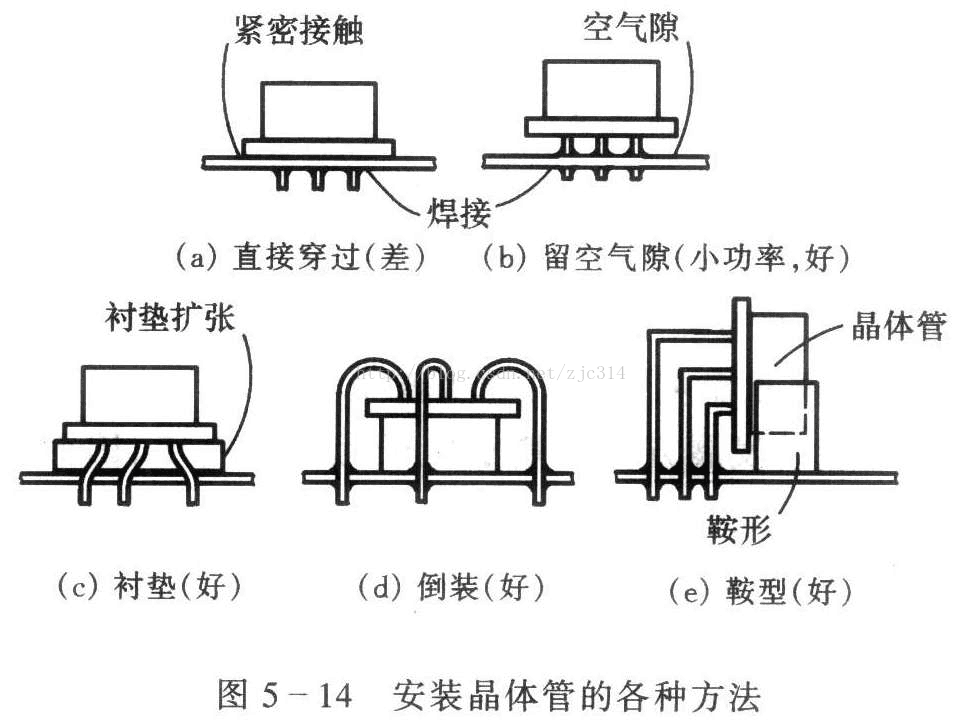

6.1.2 印制板上电子元器件的热安装技术

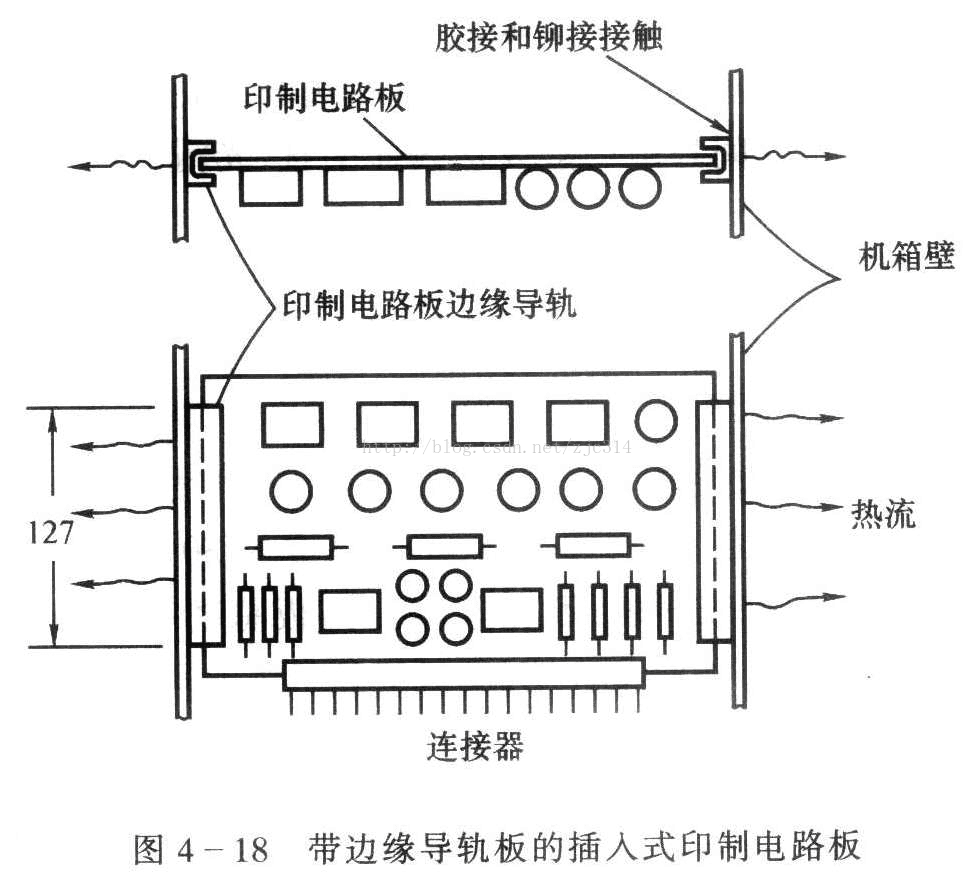

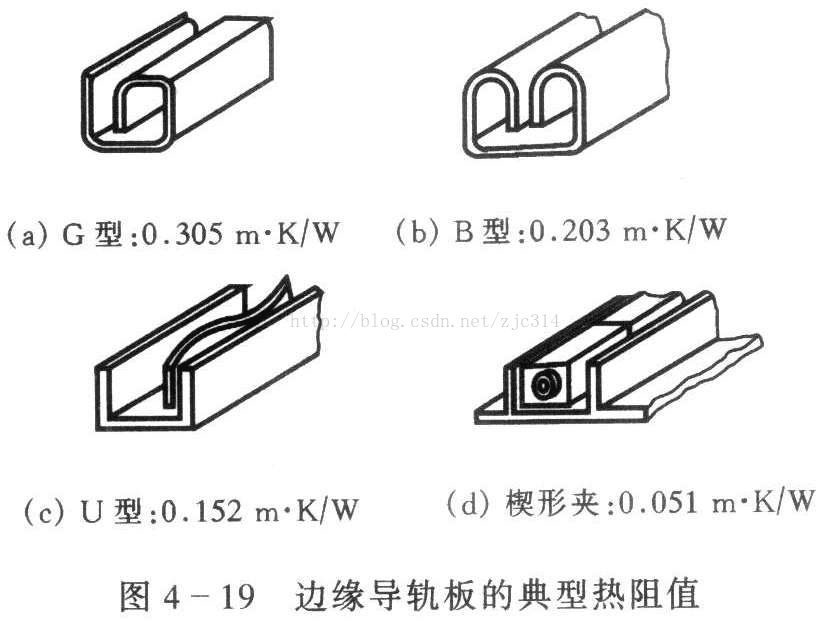

6.1.3 印制板导轨热设计

6.1.4 印制板的合理间距

–对于依靠自然通风散热的印制板,为提高它的散热效果,应考虑气流流向的合理性。

–对于一般规格的印制板,竖直放置时的表面温升较水平放置时小。

–竖直安装的印制电路板,自然散热时的最小间距应为19mm,以防止自然流动的收缩和阻塞。

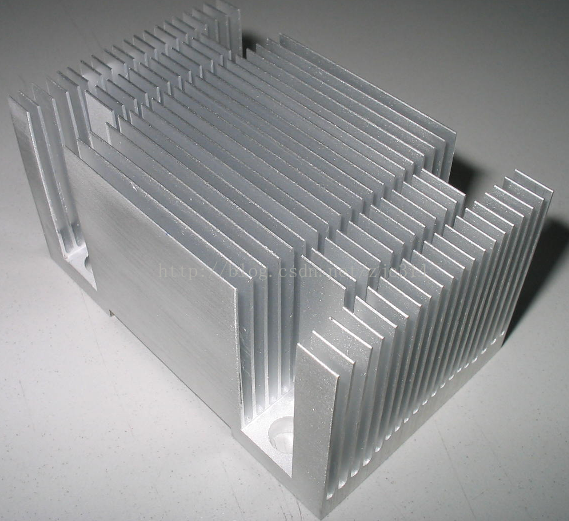

6.2 散热器的选择

6.2.1 散热器的选择流程

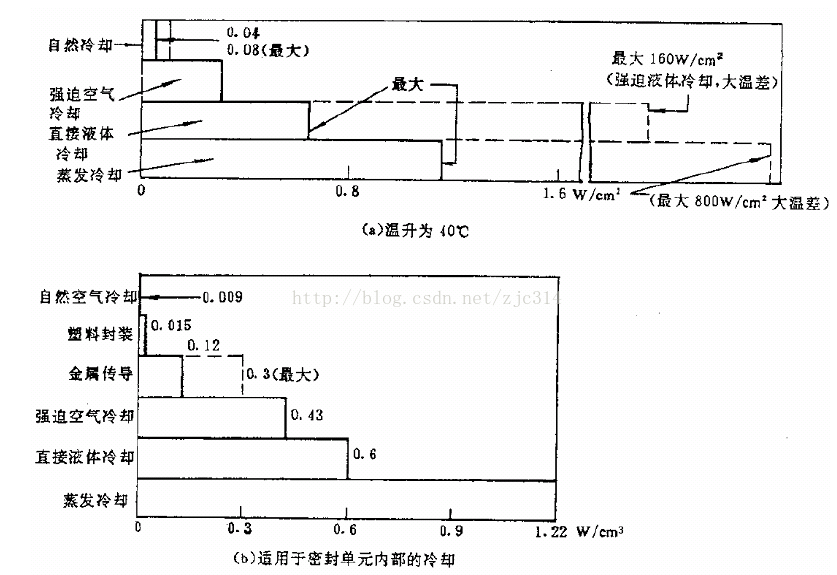

根据元器件的热流密度、体积功率密度、温升要求及散热方式(自然冷却、强迫风冷),确定是否加装散热器。

一般地说,热流密度小于0.08W/cm2,采用自然冷却方式;热流密度超过0.08W/cm2, 体积功率密度超0.18W/cm3,须采用强迫风冷方式。

当然,应用上述这个判据是有前提的:一是上述方法是假设热量均匀分布在整个设备的体积中;二是设备内的热量能充分地传到设备表面。

根据器件功耗、环境条件及器件温度降额要求的允许结温,确定散热器的形状并通过计算,计算出散热器的表面积。

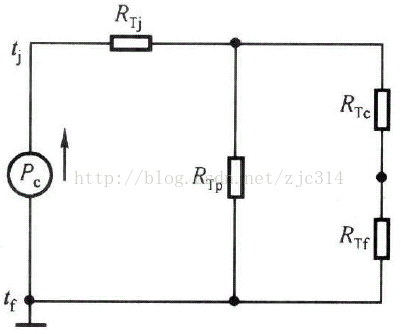

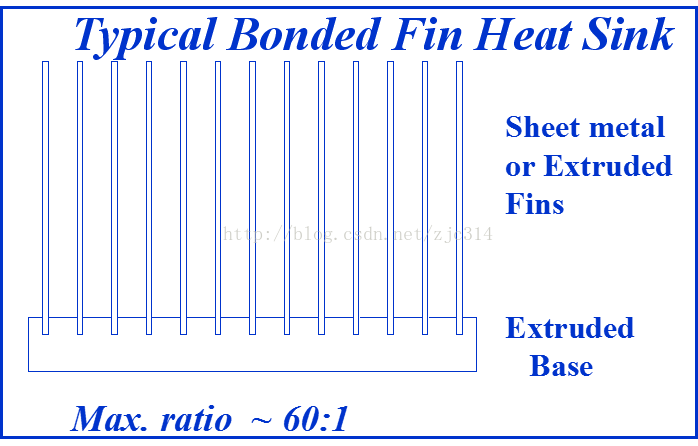

6.2.2 选用散热器,降低散热器热阻

RTp——器件壳体直接向周围环境的换热热阻,称为器件的外热阻;

RTc——器件与散热器安装面之间的接 触热阻;

RTc——散热器热阻。

6.2.3 还要注意的几点

6.2.4 散热器的安装要求

2)器件与散热器和导热绝缘膜间的所有接触面处应涂导热硅脂或加其它导热绝缘材料。

3)免涂导热硅脂的导热绝缘膜在接触面处可以不涂导热硅脂。

4)对于自然冷却方式,铝型材散热器的安装应使齿槽与水平面垂直,以增强自然对流效果;对于强迫冷却方式,铝型材散热器的安装应使齿槽与风的流向平行。

5)为了减少器件与散热器之间的接触热阻,应适当增加接触力。为避免使元器件受力,散热器须有适当的固定支撑。

6.2.5 散热器的加工工艺

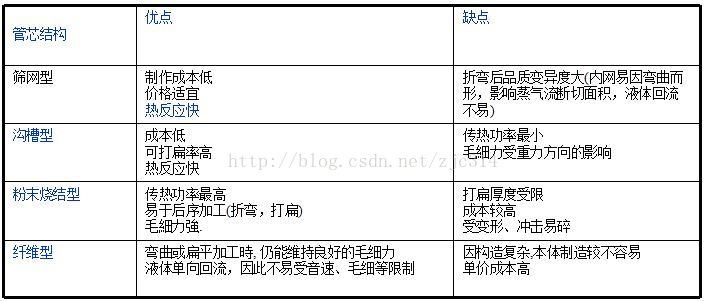

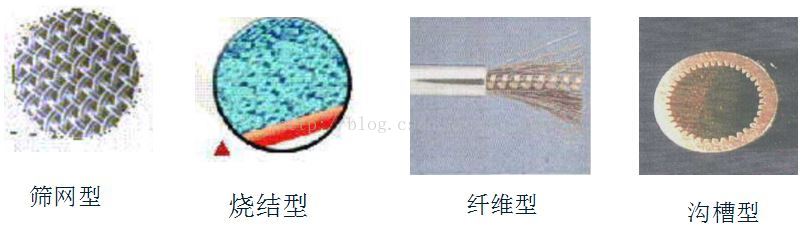

6.3 热管

7.后话

还有可以作为结构工程师可以学习一点简单的热仿真,这也是加分点。

【推荐】国内首个AI IDE,深度理解中文开发场景,立即下载体验Trae

【推荐】编程新体验,更懂你的AI,立即体验豆包MarsCode编程助手

【推荐】抖音旗下AI助手豆包,你的智能百科全书,全免费不限次数

【推荐】轻量又高性能的 SSH 工具 IShell:AI 加持,快人一步

· 10年+ .NET Coder 心语,封装的思维:从隐藏、稳定开始理解其本质意义

· .NET Core 中如何实现缓存的预热?

· 从 HTTP 原因短语缺失研究 HTTP/2 和 HTTP/3 的设计差异

· AI与.NET技术实操系列:向量存储与相似性搜索在 .NET 中的实现

· 基于Microsoft.Extensions.AI核心库实现RAG应用

· 10年+ .NET Coder 心语 ── 封装的思维:从隐藏、稳定开始理解其本质意义

· 地球OL攻略 —— 某应届生求职总结

· 提示词工程——AI应用必不可少的技术

· Open-Sora 2.0 重磅开源!

· 字符编码:从基础到乱码解决