基础篇:6.9)形位公差-检测方法Measurement

本章目的:了解行为公差的检测方法,简单评估公司和制作方的检测能力。

1.形位公差检测规定

《GB/T 1958-2017 产品几何技术规范(GPS) 几何公差 检测与验证》

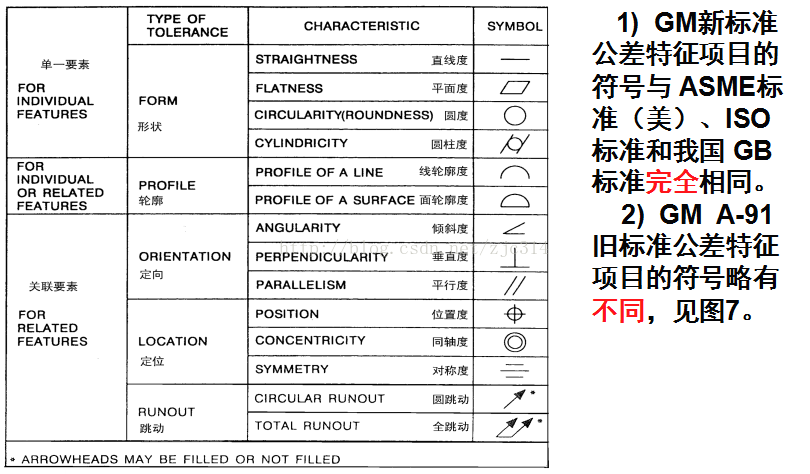

2.形位公差的种类

3.形位公差的测量仪器

人工测量仪器:百分表,光学平面度测量仪,千分尺,高度尺等等。

精准测量仪器:三坐标测量仪 ,投影仪,数据采集仪。

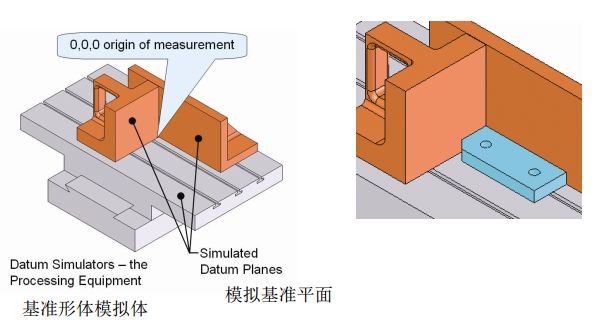

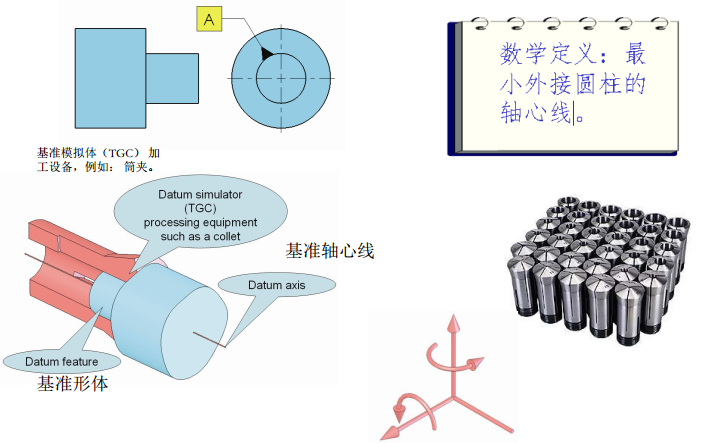

4.基准形体模拟体(Datum Feature Simulator)

一个基准形体模拟体(Datum Feature Simulator)是检测或加工设备(如:测量或铣床台面),它们的质量好到被认为是完美的,用来模拟建立基准,被认为就是基准。它是基准形体(Real)和基准(Theoretical)之间的桥梁。

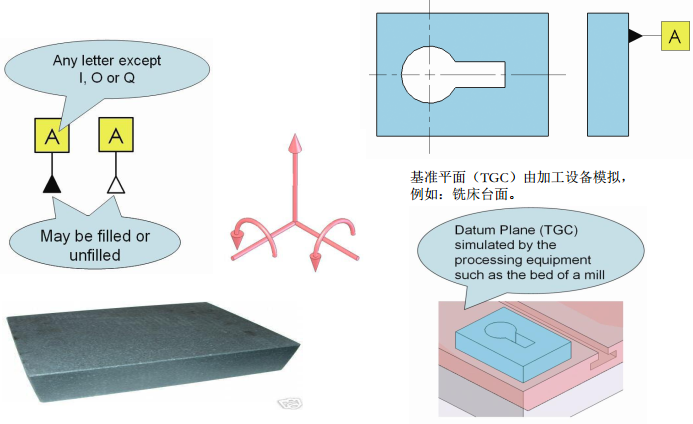

4.1 基准平面(Planar Datum)

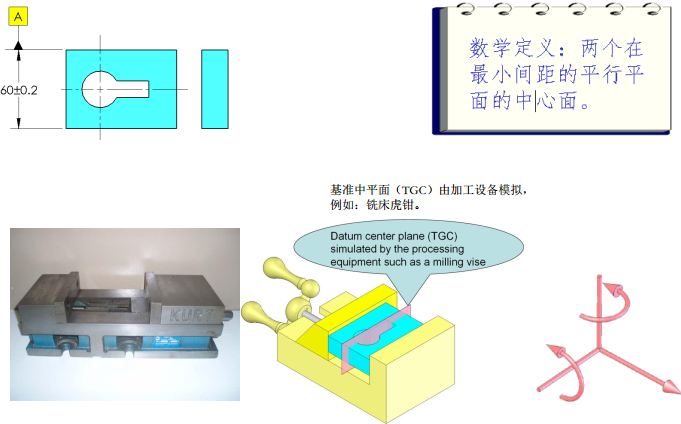

4.2 基准中平面(Datum Center Plane)

4.3 基准轴心线(Datum Axis)

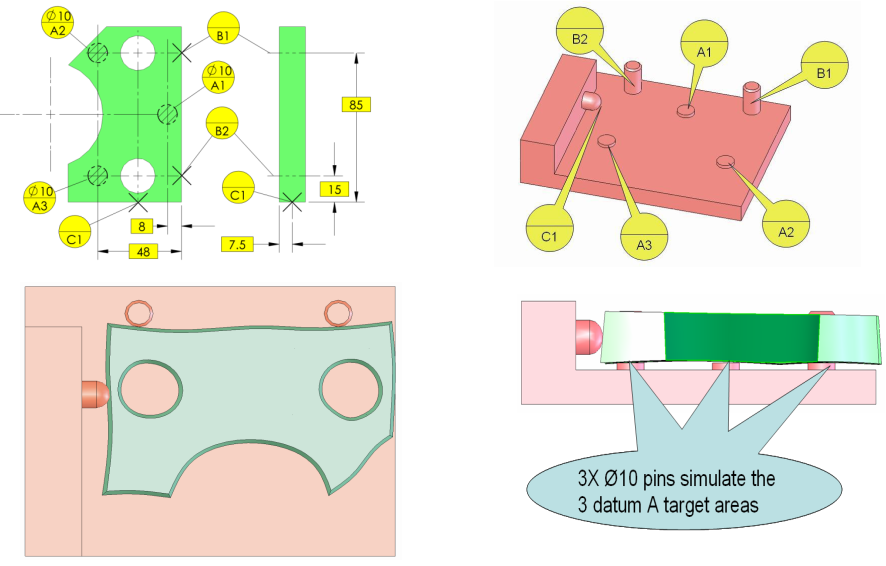

4.4 基准目标(Datum Targets)

4.5 基准目标应用柔性件(Datum Targets Flexible Part Application)

5. 14个形位公差测量方法

5.1 直线度

①百分表测量:百分表的支座做成倒V形,且直接放在V形导轨上。百分表的测头与作为测量其准的平尺直接接触。将V形表架从导轨的一端移至另一端,百分表测头在平尺上划过,其最大与最小读数之差即为直线度误差;

②塞规测量: 塞规测量先利用一个长度较短的极限塞规测量合格后,再用直线度综合塞规测量,由塞规通过与否判断孔轴线直线度合格与否;

③气动量仪测量: 气动量仪测量是将被测尺寸的变化转化成气体流动压力的变化或流量的变化;

④杠杆法:测量时,孔管在工作台上移动,测量元件感知被测截面圆心位置的变化,并通过杠杆反映给千分表进行读数;

⑤校正望远镜(该方法只能测量已加工好的大孔。测量时,在孔内安放与孔大小相适应的测标);

⑥准直光管法 :准直光管以"节距法"分段测量斜率变化,再通过数据处理求得实际表面的直线度误差,最后按规定条件评定直线度误差的数值;

⑦三坐标测量法。

5.2 平面度

①百分表测量:将百分表固定,将工件待检面放于平板上,将固定好的表头在非力状态下接触待件面一端,取一点调零,移动工件记录读数,取最大值与最小值,相减为测量值,平板和工件一定要清洁,所有平面都可以这样检测;

②平晶干涉法:平晶干涉法用光学平晶的工作面体现理想平面,直接以干涉条纹的弯曲程度确定被测表面的平面度误差值;

③光波干涉法 :光波干涉法常利用平晶进行,可以把干涉图案作为被检验表面的等高线,因此可以画出该表面的形状;

④打表测量法:打表测量法是将被测零件和测微计放在标准平板上,以标准平板作为测量基准面,用测微计沿实际表面逐点或沿几条直线方向进行测量;

⑤液平面法 液平面法是用液平面作为测量基准面,液平面由“连通罐”内的液面构成,然后用传感器进行测量;

⑥三坐标测量法(高精度)。

5.3 圆度

①圆度仪测量 :圆度仪是利用回转轴法测量圆度的测量工具。测量时,被测件与精密轴系同心安装,精密轴系带着电感式长度传感器或工作台作精确的圆周运动。当被测圆有圆度误差时,便会引起长度传感器的测头位移。长度传感器把位移量转换为电量,经过放大、滤波、运算等程序处理后即由显示仪表指示出圆度误差;

②千分尺、比较仪测量 以被测圆某一截面上各直径间最大差值之半作为此截面的圆度误差;

③投影仪测量:投影仪测量是将被测圆的轮廓影像与绘制在投影屏上的两极限同心圆比较;

④三坐标测量机。

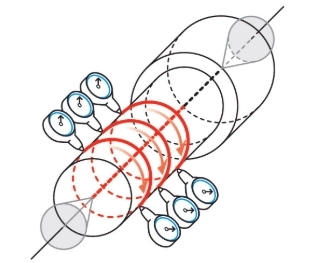

5.4 圆柱度

①内径百分表测量:测量内径数值,将表头在非力状态下接触该截面,旋转内径百分表,分别记录其最大值与最小值,最大值减去最小值即是圆柱度;

②圆度圆柱度测量仪:圆度圆柱度测量仪是以气浮主轴和立柱导轨为基准,采用计算机测量系统的转台式圆柱度仪;

③三坐标测量机。

5.5 线轮廓度

①轮廓测量仪(功能单一不能满足全尺寸测量);

②三坐标测量机;

5.6 面轮廓度

①轮廓测量仪(功能单一不能满足全尺寸测量);

②三坐标测量机;

5.7 倾斜度

①百分表测量:测量时将被测零件放置在定角座上,没有合适的定角座时,可以用放在正弦或精密转台来代替。调整被测零件,使整个被测表面的读数差为最小,取指示表的最大值Mmax与最小示值Mmin之差作为倾斜度误差值。即f=Mmax-Mmin;

②三坐标测量机:倾斜度属于三维测量,目前测量倾斜度最常用的工具就是便携式三坐标测量机。

5.8 垂直度

①百分表测量:要测量零件的基准面A靠在一个已知垂直度比较好的靠铁上,比如划线的方箱侧面,然后用百分表打在要测量的平面上,移动百分表,就可以测量出零件的垂直度。或者把零件压在铣床的工作台面上,把百分表打在要测量的平面上,上下移动铣床,也可以测量出零件的垂直度;

②垂直度测量仪;

③三坐标测量机。

5.9 平行度

①圆度测量仪;

②平行度检测仪;

③三坐标测量机;

④百分表测量:面与面之间平行度的测量图所示的是测量被测工件I的上平面(被测平面)对下平面(基准平面)2的平行度。测量时,将被测工件的基准平面置于平板2上,用百分表在给定范围内进行测量,百分表的最大读数差即为平行度误差。为了消除被测表面局部形状误差的影响,可在百分表测头和被测表面之间垫一量块。

5.10 位置度

①专用检具(人工测量,费时费力);

②三坐标测量机。

5.11 同轴度

①百分表测量:将表头在非力状态下接触该截面,将准备好的刃口状 V 形块放置在平板上 ,并调整水平 。将被测零件基准轮廓要素的中截面(两端圆柱的中间位置)放置在两个等高的刃口状 V 形块上 ,基准轴线由 V 形块模拟。安装好百分表 、表座 、表架 ,调节百分表 ,使测头与工件被测外表面接触 ,并有1~ 2圈的压缩量 。缓慢而均匀地转动工件一周 ,并观察百分表指针的波动 ,取最大读数与最小读数的差值之半,作为该截面的同轴度误差 。转动被测零件 ,按上述方法测量四个不同截面(截面 A 、B、C、D) ,取各截面测得的最大读数与最小读数差值之半中的最大值(绝对值)作为该零件的同轴度误差;

②圆度测量仪;

③三坐标测量机。

5.12 对称度

①百分表测量:图示是用测量距离的方法测量零件中心平面相对于基准对称中心平面的对称误差。测量时,将被测工件放在平板上,以平板表面作为测量基准,用百分表测出图中表面Ⅰ于平板表面间的距离,然后将被测工件翻转180°,按同样方法测出表面Ⅱ与平板表面间的距离。被测两表面对应点最大读数差的绝对值即为被测的对称度误差。

②指示表;

③专用检具;

④三坐标测量机(主流方式)。

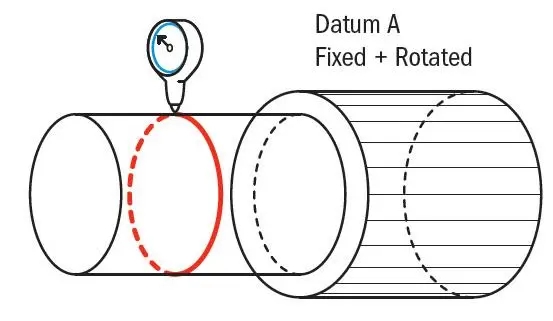

5.13 圆跳动

被测提取要素绕基准轴线做无轴向移动回转一周时,由位置固定的指示计在给定方向上测得的最大与最小示值之差。

白话:跳动可采用千分表测量;工件围绕基准轴旋转,并使用垂直于工件表面的千分表测量其变化,只要千分表的变化不超过跳动公差,该零件就OK。

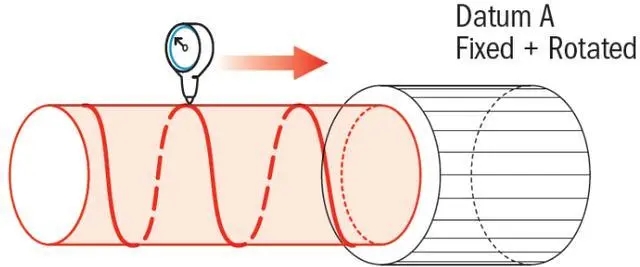

5.14 全跳动

被测提取要素绕基准轴线做无轴向移动回转,同时指示计沿给定方向的理想直线连续移动(或被测提取要素每回转一周,指示计沿给定方向的理想直线做间断移动),由指示计在给定方向上测得的最大与最小示值之差。

白话:拿一个垂直于零件表面的千分表,当零件旋转时,缓慢地在零件表面轴向移动。如果千分表在任何一点上的变化超过了全跳动的公差,那么该零件就OK。

6.测量工具使用举例-百分表的使用

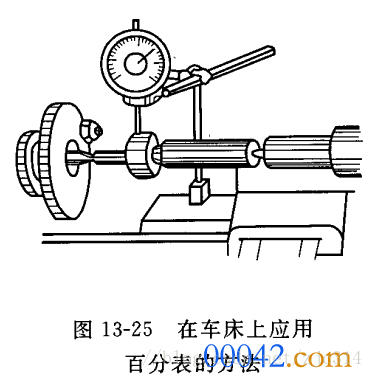

1)百分表在使用时,要把百分表装夹在专用表架或其他牢靠的支架上

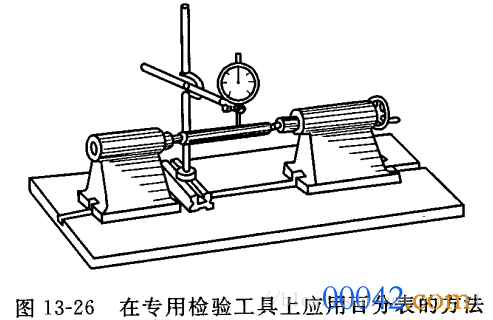

2)为了使百分表能够在各种场合下顺利地进行测量,例如在车床上测量径向跳动、端面跳动,在专用检验工具上检验工件精度(图13-26)时,应把百分表装夹在磁性表架或万能表架上来使用。表架应放在平板、工作台或某一平整位置上。百分表在表架上的上、下、前、后位置可以任意调节。使用时注意,百分表的触头应垂直于被检测的工件表面。

3)把百分表装夹套筒夹在表架紧固套内时,夹紧力不要过大,夹紧后测杆应能平稳、灵活地移动,无卡住现象。

4)百分表装夹后,在未松开紧固套之前不要转动表体,如需转动表的方向时应先松开紧固套

5)测量时,应轻轻提起测I杆,把工件移至测头下面,缓慢下降,测头与工件接触,不准把工件强迫推人至测头下,也不得急剧下降测头,以免产生瞬时冲击测力,给测量带来测量误差。

6)用百分表校正或测量工件时,应当使测量杆有一定的初始测量压力。即在测头与工件表面接触时,测量杆应有0.3~1mm的压缩量,使指针转过半圈左右,然后转动表圈,使表盘的零位刻线对准指针。轻轻地拉动手提测量杆的圆头,拉起和放松几次,检查指针所指零位有无改变。

7)当指针零位稳定后,再开始测量或校正工件的工作。如果是校正工件,此时开始改变工件的相对位置,读出指针的偏摆值,就是工件安装的偏差数值。