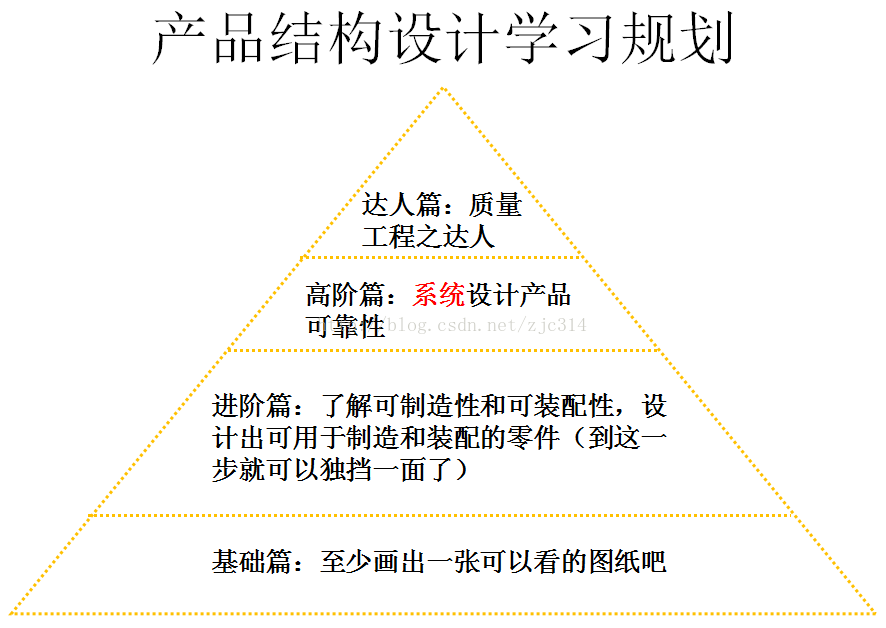

总纲篇:产品结构设计指南VII(全博文目录指引)

本章目的:目录章节,方便全博文一览。

目标:简单设计好产品。

搭建属于自己的结构设计知识体系与框架,削弱机械各行业壁垒,从零开始设计一个完整产品。

//作者的结构设计体系尚在搭建中,所有的文章都会定期进行一定更新修改。没有链接的就是作者还没有写。

以博客园文章为最新版本,旁人转载请注明出处。

总纲篇

1.基础篇

2.进阶篇

3.2.1.1)DFM钣金-冲压(Stamping)模具与设备;

3.2.2.1)DFM钣金-折弯机件模具与设备;

3.6.1)DFM-钢制模锻件 设计;

3.9)DFM-压延件设计总章;

3.10)DFM-模切件设计总章;

5.3.1)均方根法(Root-Sum-Squares,RSS);

3.高阶篇

1.1)竞品(标杆产品)的拆解和分析benchmarking;

1.3)专利Patents的检索和规避;

2.2.2)DFMEA层级分明的失效模式、失效后果、失效原因;

2.2.4)DFMEA严重度S(+分类e)、频度O、探测度D、风险优先系数RPN;

4.达人篇

4.2)《GB/T 2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划》;

5.2)试验的解读(以GMW3172为例,车用型式试验);

5.2.1)样件试验Prototype testing;

5.2.2)确认试验Validation testing;

5.3)试验设计DOE,Design of Experiments;

6)标识、包装、运输和贮存;

5.知识点篇

1)设计量产品与样品的区别;

1.1)设计机械产品与软件产品区别;

3.4)合理的不良率-量产线装配成品;

3.5)合理的不良率-顾客的愤怒和维修负担;

4)公差看设计系列;

4.2)公差看设计-为什么良品率越低,公司竞争力越低;

8)坑爹的面试问题

10)面向定制化的未来--机械哪些技术需要注重,而哪些需要放弃;

11)如何正确简化流程;

12)例子归纳:公差设计与质量管理的情况分类与应对;

6.感想篇

6)知识的分享:

7.标准结构篇

7.2)动力型塑料齿轮轮系设计实例;

9)产品设计流程

8.工业软件辅助篇

3)图号申请系统;

4)BOM导入系统;

5)图纸管理系统;

9.详例篇

1.1)BO*CH 12V 汽车电子水泵 benchmark;

1.2)理清自己产品的设计要求;

1.3)汽车电子水泵 概念设计;

1.4)详细图纸;

1.5)DFA优化;

1.6)DFM优化:

1.7)DFMEA可靠性的确认;

1.8)打样;

1.9)试验;

1.10)量产的准备;

2)3d打印机;

浙公网安备 33010602011771号

浙公网安备 33010602011771号