进阶篇:3.1)DFM-塑胶件设计总章

本章目的:各种塑胶工艺了解,DFM-塑胶件的设计准则是依据哪种工艺。

1.塑胶概念

塑胶的定义(美国塑料工业协会):

塑胶主要由碳、氧、氢和氮及其他有机或无机元素所构成,成品为固体,在制造过程中是熔融状的液体,因此可以藉加热使其熔化、加压力使其流动、冷却使其固化,而形成各种形状,此庞大而变化多端的材料族群称为塑胶。

塑胶零件(简称塑胶件,下同)广泛应用于现代生活中的每一个领域,如家用电器、仪器仪表、电线电缆、建筑器材、通信电子、汽车工业、航天航空、日用五金等。

近年来,随着塑胶工业的飞速发展和塑胶性能的不断提高,塑胶件得到了更为广泛的应用,塑胶件正在不同的领域替代传统的金属零件,一个设计合理的塑胶件往往能够替代多个传统金属零件,从而达到简化产品结构、节约制造成本的目的。

//以塑代钢是一种大趋势,塑胶工艺的成本降低和量产时间缩短不是机械加工可以比的。但塑胶件的性能常常比不上金属件,所以这方面就需要工程师从结构设计上多方面地弥补。

2.各种塑胶件的成型工艺简介

塑料这种高分子聚合物有各种各样的处理方法。每种方法都有其优点和缺点,更适合于特定的应用。

接下来我们通过相关的动图看看他们是如何被加工的!

作者相信,这些动图是十分有利于学习DFM的。

2.1 注射(注塑)

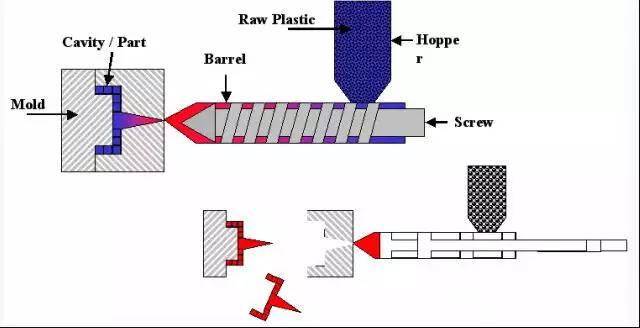

Injection Molding

注塑是一种通过将材料注射到模具中制造零件的制造方法,国标中一般称之为模塑工艺。。加工塑料的主要方法是注射成型。在这个过程中,塑料被放置到料斗,然后料斗将塑料加热注入,它是通过一长的腔室与一个往复螺杆推压。之后,它被软化成流体状态。喷嘴位于腔室的末端,流体塑料通过喷嘴强制冷却,闭合模具。当塑料冷却和固化时,半成品从压机中退出。

动图就是一个注塑过程,其原理和医院的注射器非常类似(所以有时候注塑也叫注射),在注塑机里将塑料粒子熔化了,挤出到模具里,冷却后得到产品。

2.2 塑料挤出

Plastic Extrusion

塑料挤压是一个大批量制造的方法,其中塑料原材料被熔化形成连续的轮廓。挤出的过程通常是用来制造如膜,连续片材,管,型材,棒材,外套丝,长丝,线,和电缆。和注塑机一起,干燥的塑料放置到料斗并送入一个长的加热室中。在腔室的末端,材料被压出一个小开口,或在所需的最终产品的形状的模具。塑料离开模具后,它被放置在传送带上冷却。鼓风机有时会在此过程被使用,帮助其冷却。

同样的,虽然挤出工序采用的原材料绝大多数都是橡胶,但也有塑料挤出的情况,比如TPV。

2.3 吹塑

Blow Molding

吹塑是制造空心塑料制品的成型方法,是借助气体压力使闭合在模具型腔中的处于类橡胶态的型坯吹胀成为中空制品的二次成型技术。

2.4 热成型

Thermoforming

将热塑性塑料片材加工成各种制品的一种较特殊的塑料加工方法。片材夹在框架上加热到软化状态,在外力作用下,使其紧贴模具的型面,以取得与型面相仿的形状。冷却定型后,经修整即成制品。此过程也用于橡胶加工。近年来,热成型已取得新的进展,例如从挤出片材到热成型的连续生产技术。

第二动画显示了双片热成型工艺。

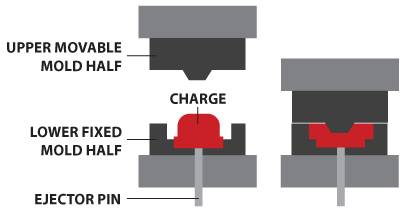

2.5 压缩成型(模压)

Compression Molding

压缩成型是热固性材料中最常用的方法,通常不用于热塑性塑料。此过程中,该材料被挤压成所需的形状。塑料模塑粉和其他材料添加到混合物中,以产生特殊的品质。当模具关闭并加热,该材料经过了硬化,形成其期望的形状。温度,压力和过程中使用的时间长度取决于所期望的结果。

这其实也就是橡胶的工艺,模压。(所以作者写橡胶件的DFM实际上应该写在塑胶件的分类下╮(╯▽╰)╭)

2.6 轧光

Calendering

又称压光。重革整理的最后一道工序。利用纤维在混热条件下的可塑性将织物表面轧平或轧出平行的细密斜线,以增进织物光泽的整理过程。

2.7压延

何为压延成型:物料通过专用压延设备对滚筒间隙的挤压延展成具有一定规格、形状的塑膜和片材的工艺过程

塑料也有用压延的。塑料材料被送入之后,加热并熔化,然后成形为片或膜,然后冷却并卷起。最常用压延材料是聚氯乙烯PVC。

2.8 挤压成型

Pultrusion

挤压成型是一种胚料的加工方法,加工过程是坯料在三向不均匀压应力作用下,从模具的孔口或缝隙挤出,使之横截面积减小长度增加,成为所需制品。

2.9 真空成型(吸塑)

Vacuum Forming

真空成型(Vacuum Forming)常称为吸塑,是一种塑料加工工艺,主要原理是将平展的塑料硬片材加热变软后,采用真空吸附于模具表面,冷却后成型,广泛用于塑料包装、灯饰、广告、装饰等行业。

2.10 旋转成型(滚塑)

旋转成型 Rotational Molding

滚塑成型又称旋塑、旋转成型、旋转模塑、旋转铸塑、回转成型等。滚塑成型工艺是先将塑料原料加入模具中,然后模具沿两垂直轴不断旋转并使之加热,使模内的塑料原料在重力和热能的作用下,逐渐均匀地涂布、熔融粘附于模腔的整个表面上,成型为所需要的形状,再经冷却定型、脱模,最后获得制品。

2.11 滴塑

滴塑是利用塑料具有状态可变的特性,即在一定条件下具有黏流性,而常温下又可恢复固态的特性,通用一定的工具,在其黏流状态下按要求塑造成设计的形态,然后在常温下固化成型。

滴塑工艺广泛应用于各种商标铭牌、卡片、日用五金产品、旅游纪念证章、精美工艺品及高级本册封面等的装饰上。

2.12 树脂传递模塑

树脂传递模塑(Resin Transfer Moulding,RTM)是先将增强剂置于模具中形成一定的形状,再将树脂注射进入模具、浸渍纤维并固化的一种复合材料生产工艺。

该项技术可不用预浸料、热压罐,有效地降低设备成本、成型成本。在飞机工业、汽车工业、舰船工业等领域应用广泛。

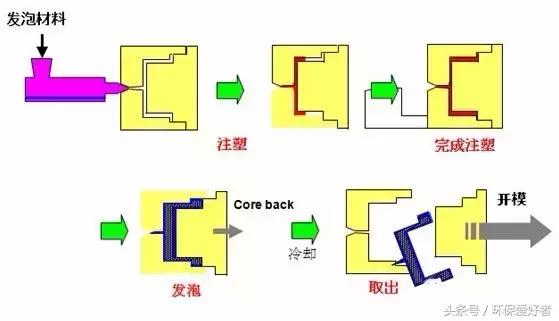

2.13 发泡成型

发泡成型是在发泡材料(PVC,PE和PS等)中加入适当的发泡剂,使塑料产生微孔结构的过程。几乎所有的热固性和热塑性塑料都能制成泡沫塑料,发泡成型已成为塑料加工中一个重要领域。

3.塑胶件的DFM

依据依据塑胶件工艺的不同,DFM需要遵循对应的设计准则,这点才是麻烦的地方!

也就是说,DFM-塑胶件设计,必须分类!

分成:

①DFM-注塑件设计;

②DFM-吹塑件设计;

③DFM-模压件设计;

……

如上图所示,我们也知道,注射和吹塑,挤出、吸塑是有很大不同的。

所以设计时一定要分清楚,你手头上的这种塑胶件是什么工艺。

比如塑料瓶子就常常是吹塑工艺,而各种包装的衬垫却常常时吸塑工艺。我们接触的最常用的工艺是注塑。