进阶篇:3.1.10)DFM塑胶-成型不良的原因及调节方法详解

本章目的:作为结构工程师,怎么处理注塑件成型不良的问题。

1.前言

注塑件成型不良是一个结构工程师常常需要面对的问题。很多时候并非设计上有问题,而是制造过程中的问题导致成品的不良。结构工程师了解成型不良的分类和制造方面的原因,也是有助于推进量产过程的。

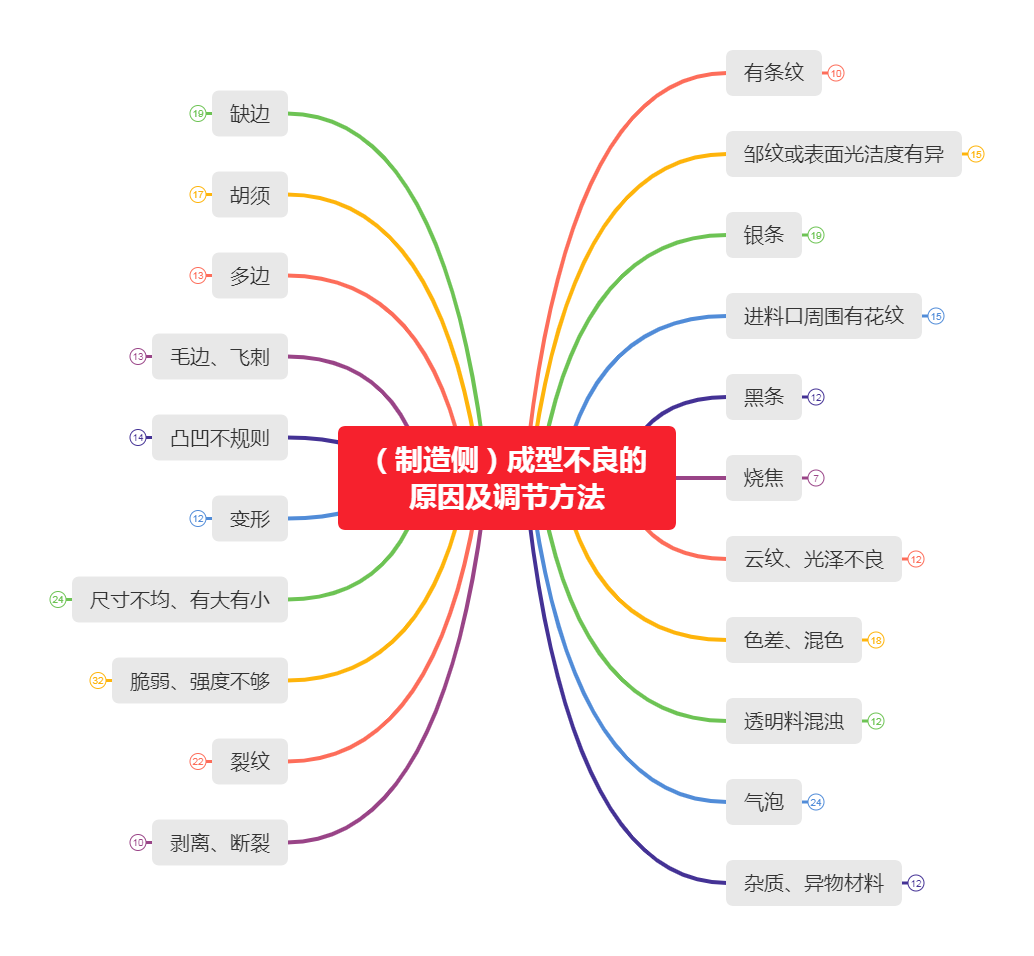

2.(制造侧)成型不良的原因及调节方法

这里主要指的是制造(注塑)方面的原因及调节方法。但实际是很多成型不良是设计侧的原因,这点必须注意。

2.1 有条纹

2.1.1 制造侧原因

树脂温度过低

射出速度过快

模温过低

进料口位置不佳

2.1.2 制造侧调节方法

提高树脂温度

降低射出速度

提高模温

改变进料口位置

2.2 邹纹或表面光洁度有异

2.2.1 制造侧原因

树脂温度过高,模温过低

射出压力不足

射出速度太慢

进料口位置不佳

进料口太小、太细

脱模剂污染、水气蒸发

2.2.2 制造侧调节方法

降低机筒温度,提高模温

提高射出压力

加快射出速度

改变进料口位置,增多进料口

加大、加粗进料口

改换脱模剂,清扫模具表面

设置汽体流出槽

2.3 银条

2.3.1 制造侧原因

树脂的分解

树脂干燥不足

树脂滞留时间过长

射出速度过快

空气混入

模温过低

射出成型机

模具出气不良

2.3.2 制造侧调节方法

降低树脂温度

充分干燥树脂

减少循环时间

降低射出速度

提高背压

提高模温

射出成型机改为带出气口样式

设置汽体流出槽

模具表面清扫

2.4 进料口周围有花纹

2.4.1 制造侧原因

表面污染

树脂温度过低

干燥不充分

射出压力过低

射出速度过低

模具设计问题

2.4.2 制造侧调节方法

提高树脂温度,提高成型机头温度

充分干燥树脂

提高射出压力

加快射出速度

提高模温

加大进料口及流道

改变进料口位置

2.5 黑条

2.5.1 制造侧原因

主轴、机筒、伤痕

滞留时间过长

机筒温度过高

射出速度过快

轴转速快烧焦

2.5.2 制造侧调节方法

清扫主轴机筒、换轴

射出机筒内树脂

降低机筒温度

降低射出速度

降低转速,降低背压

2.6 烧焦

2.6.1 制造侧原因

空气混入

射出速度过快

2.6.2 制造侧调节方法

安装出气口装置

设置汽体流出槽

降低射出速度

2.7 云纹、光泽不良

2.7.1 制造侧原因

树脂过热

成型材料干燥不足

模温过低

机筒温度过高、过低

脱模剂过多

2.7.2 制造侧调节方法

降低机筒温度

充分干燥、改变干燥方式

提高模温

调节机筒温度

减少脱模剂

2.8 色差、混色

2.8.1 制造侧原因

颜料染料分散不良

成型机筒温度过高、过低

可塑化不良

树脂的分解

成型机清扫不良

冷却时间过短

进料口位置不佳

分散剂、扩散剂

2.8.2 制造侧调节方法

改变树脂,着色剂

调节机筒温度

降低轴转速,提高背压

降低温度,循环时间缩短

彻底清扫前产品留在机内材料

延长冷却时间

修正进料口位置

不能加入对该树脂不适合的添加剂等

2.9 透明料混浊

2.9.1 制造侧原因

材料干燥不足,异物混入

树脂温度过高、过低

滞留时间过长

机筒温度过高

添加剂、脱模剂过多

2.9.2 制造侧调节方法

充分干燥材料、变更材料

调节树脂温度

成型材料滞留时间减短

降低机筒温度

确认添加剂的适合性,减少脱模剂

2.10 气泡

2.10.1 制造侧原因

成型材料的分解

材料干燥不足

树脂带温过长

射出压力过低

保压过低

背压过低

射出速度过慢

背压过大

模温过高、过低

料斗下端冷却不足

成型机无出气口

2.10.2 制造侧调节方法

降低成型温度

充分干燥材料

修正机筒内主轴进料行程

提高射出压力

提高保压

提高背压

提高射出速度

背压降低

调节模温

注意改善料斗下端的冷却

成型机改为带出气口样式

2.11 杂质、异物材料

2.11.1 制造侧原因

成型机、料斗、干燥机清扫不良

周围环境有尘埃

材料输送管清扫不良

模具生锈

材料不良

2.11.2 制造侧调节方法

充分清扫成型机、料斗、干燥机

用塑胶将材料部分隔开

清扫材料输送管

模具清扫

改换材料

2.12 剥离、断裂

2.12.1 制造侧原因

不同材料混入

树脂温度过低

模温过低

材料使用不适、缓冷不足

2.12.2 制造侧调节方法

调节材料

提高树脂温度

提高模温

更变材料、改变缓冷条件

2.13 裂纹

2.13.1 制造侧原因

干燥条件不良

树脂温度过低

模温过低

射出压力过高

保压压力过高

保压时间太长

坡度不足

顶针位置不良

顶针数量少

脱模剂不足

2.13.2 制造侧调节方法

按树脂种类决定干燥条件

提高树脂温度

提高模温

降低射出压力

降低保压压力

减少保压时间

增加坡度

调节顶针位置

增加顶针数量

增加脱模剂

2.14 脆弱、强度不够

2.14.1 制造侧原因

成型材料不适

不同材料,粉碎材料混入

干燥不适度

树脂温度过高

树脂温度不适当

滞留时间过长

可塑化不良

射出压力不适当

保压压力过低

射出速度不适当

冷却时间过短

模温

模具强度不足

进料口不良、数量不足

后处理

2.14.2 制造侧调节方法

改变成型材料

调节材料质量

按材料选择干燥条件

降低树脂温度

成型温度调节

缩短滞留时间

成型温度轴转速、背压调整

射出压力调节

提高保压压力

射出速度调节

延长冷却时间

调节模温

修理模具

改变进料口位置,增加进料口数量

采用缓冷方式

2.15 尺寸不均、有大有小

2.15.1 制造侧原因

材料流动性

材料吸湿

射出压力过低

保压过低、过短

冷却时间过短

背压过低

模温不适

模具关合力过少

模具强度不足

进料口位置不适当

进料口数量少

2.15.2 制造侧调节方法

调节成型温度

充分干燥材料

调节射出压力

调节保压的压力和时间

延长冷却时间

选择适当背压

调节模温

提高模具关合力

修理模具,增加强度

改变进料口位置

增加进料口数量

2.16 变形

2.16.1 制造侧原因

成型材料流动性不足

收缩率过大

射出压力过高

冷却时间短

模温

2.16.2 制造侧调节方法

提高树脂温度

改提收缩率小的树脂

降低射出压力

延长冷却时间,使用冷却模具

使各部位得到冷却,改善模具

2.17 凸凹不规则

2.17.1 制造侧原因

工程塑料较多如PA、PET等

料斗侧温度过高

背压过高

再生材料不良

玻纤强化颗粒

2.17.2 制造侧调节方法

注意改善料斗下的冷却

降低料斗下机筒温度

调低背压,固定停止时间

尽量将再生材料打碎

用筛子除去粉末

祛除含0.2mm以下厚度胶片的部分

使用2.5mm -3.5mm长度的玻纤材料

2.18 毛边、飞刺

2.18.1 制造侧原因

树脂流动性太快

射出压力过高

保压太慢

模具关合力不良

模具强度不足

模具表面不光滑

2.18.2 制造侧调节方法

降低成型温度、改变成型材料

降低射出压力

快速保压

提高模具关合力

修理模具

2.19 多边

2.19.1 制造侧原因

树脂流动性过剩

射出压力过高

模具关合力不足

模具强度不足

分割面密封不良

2.19.2 制造侧调节方法

降低树脂温度

改变成型材料

降低射出压力

快速加入保压

提高模具关合力

模具调整

2.20 胡须

2.20.1 制造侧原因

树脂成型收缩率大

树脂温度高

射出压力过低

保压压力低

射出速度过低

模具模温过高

2.20.2 制造侧调节方法

改变成型材料

降低树脂温度

提高射出压力

提高保压压力

加快射出速度

降低胡须发生侧模温

扩大模具进料口、加粗料流道

改善进料口位置,壁厚均一

降低模温

2.21 缺边

2.21.1 制造侧原因

树脂流动性不足

射出压力过低

保压压力低

射出速度过慢

计量投量不足

主轴不适合

模具设计问题

2.21.2 制造侧调节方法

提高树脂温度

改变成型材料

提高射出压力

慢速加入保压

提高保压压力

增加射出进入速度

增加计量设定值

使用带防止逆流功能的主轴

扩大模具进料口

加粗材料流道

3.如何处理成型不良的问题

3.1 分清失效原因是设计问题还是制造问题

其实,这才是作者最想说的。同一个成型不良的问题,可以是制造侧的问题,也可以是设计侧的问题。典型的如注塑件脆弱、强度不够。这时候,作为结构工程师,首先要做的是分清楚成型不良是设计问题还是制造问题,并且排除设计方面的问题。

排除设计方面的问题就是DFM的设计方法了。只有设计方面问题解决,才能有足够的裕度去解决制造的问题。(这也是为什么FMEA要分为DP两侧的原因)

3.2 不过分干涉制造问题的解决

这也是作者想说的。结构工程师应当努力排除成型不良的设计侧原因,而不是过多去干涉制造侧原因。从上一节我们可以知道,就算是同一个成型不良的问题,在制造侧也可能是多方面造成的。模具工程师常常需要慢慢排查和调节各方面参数,才能改良成型不良。若这时候设计方介入的话,就容易造成制造方迫于设计侧压力(特别是有设计方领导提出时),不得不按照设计方的要求去改善。但设计方经验常常不如制造方丰富,容易变成越改越差的结果。而且这时候常常不是制造方的错与责任。

所以,作者的建议是,在排除设计原因的前提下,指出成型不良的结论,让制造方合理时间内改善即可。

3.3 防止供应商的欺骗手段

这是一个人理方面的问题。很多制造方常常会因为利益的问题,故意拖延或不错改善。这时候,就需要结构工程师对成型不良的制造侧原因有一定的了解,并合理沟通,以达到改善成型不良的目的。

可见:进阶篇:7)供应商的“陷阱破解”。

4.本章节对应的资料