IPD流程中的客户验收标准:制造业的3大案例

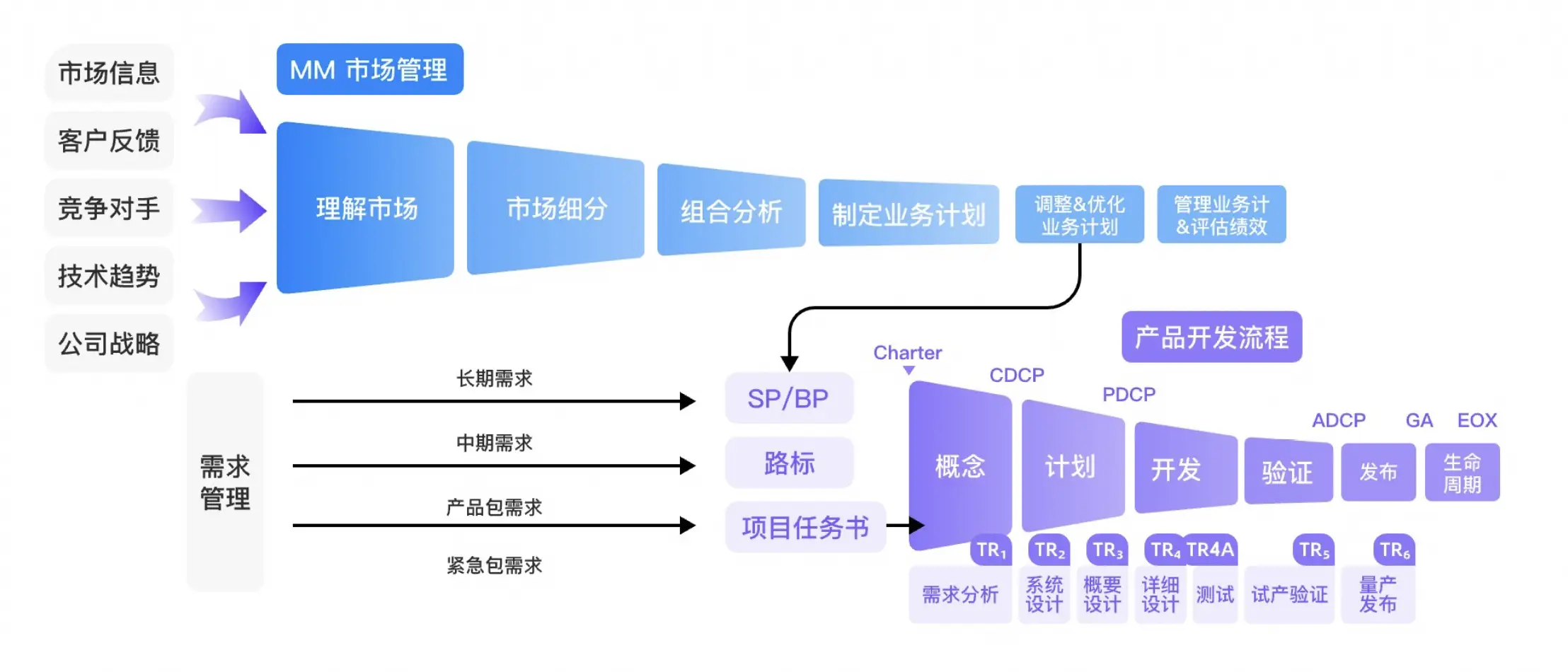

在制造业中,IPD(集成产品开发)流程的客户验收标准通常围绕技术成熟度、性能指标和市场适配性展开。以下是三个典型的制造业案例及其验收标准实践:

案例一:A集团电源设备制造(跨国研发协同)

背景:该集团通过IPD优化全球研发资源,需解决跨地域协作与产品一致性难题。

验收标准设计:

- 技术评审(TR)与决策评审(DCP)

• 在开发阶段设置TR4(硬件定型)和TR5(样机测试)作为核心验收节点,确保产品设计符合全球统一技术规范。

• 通过DCP(决策评审点)验证产品是否符合欧美、亚洲等不同市场的安全认证要求(如CE、UL标准)。 - 端到端流程合规性

• 验收时检查跨部门协作记录(如研发、采购、生产部门的协同文档),确保需求从规划到交付的完整闭环。 - 性能测试与成本控制

• 要求样机通过连续24小时负载测试,且单位成本较上一代产品降低15%。

案例二:某大型国营钢材厂新材料研发

背景:通过IPD提升研发效率,需解决技术积累不足与市场需求响应滞后问题。

验收标准设计:

- 结构化流程验收

• 验收文档需包含技术评审(TR1-TR6)记录,尤其是TR3(总体方案评审)和TR6(中试评审)的技术风险关闭证明。 - 知识管理与可复制性

• 要求项目团队提交标准化技术文档库,确保同类产品开发周期缩短30%。 - 市场适配验证

• 新产品上市前需通过客户试用反馈,关键指标(如材料抗拉强度、耐腐蚀性)需达到行业领先水平。

案例三:杰克科技(全球缝制设备龙头)

背景:从传统制造向智能化转型,需平衡技术迭代与市场稳定性。

验收标准设计:

- 技术成熟度评估

• 通过TR4A(模块化测试)验证智能缝纫机的物联网兼容性,确保设备与ERP/MES系统无缝对接。 - 客户场景化验收

• 要求设备在模拟服装厂环境中连续运行72小时,故障率低于0.5%,并支持远程诊断功能。 - 全生命周期服务验证

• 验收文件需包含售后服务响应时间承诺(如2小时内远程支持、48小时现场维修),并与客户签订长期维护协议。

制造业IPD验收标准的共性

- 多维度评审机制:结合技术评审(TR)与商业决策评审(DCP),确保技术可行性与市场价值双重达标。

- 跨部门协作证据:验收文档需体现研发、生产、供应链等部门的协同记录,避免“部门墙”导致交付偏差。

- 数据驱动验证:通过性能测试(如耐久性、兼容性)和成本指标量化验收结果,而非依赖主观判断。

这些案例表明,制造业的IPD验收标准需深度融合技术、流程与市场反馈,通过结构化评审和量化指标确保产品从开发到交付的全周期质量。

浙公网安备 33010602011771号

浙公网安备 33010602011771号