DFMEA要点总结

一.DFMEA介绍

在实施DFMEA阶段中,要求、潜在失效模式、潜在失效后果、潜在失效原因和现有设计控制措施等 5 个为基础项, 它们的分析是决定 DFMEA实施成功与否的关键;严重度(S),频度(O),探测度(D),风险优先系数(RPN)和建议的纠正措施为衍生项。只有基础项确定之后, 衍生项才可以随之确定。

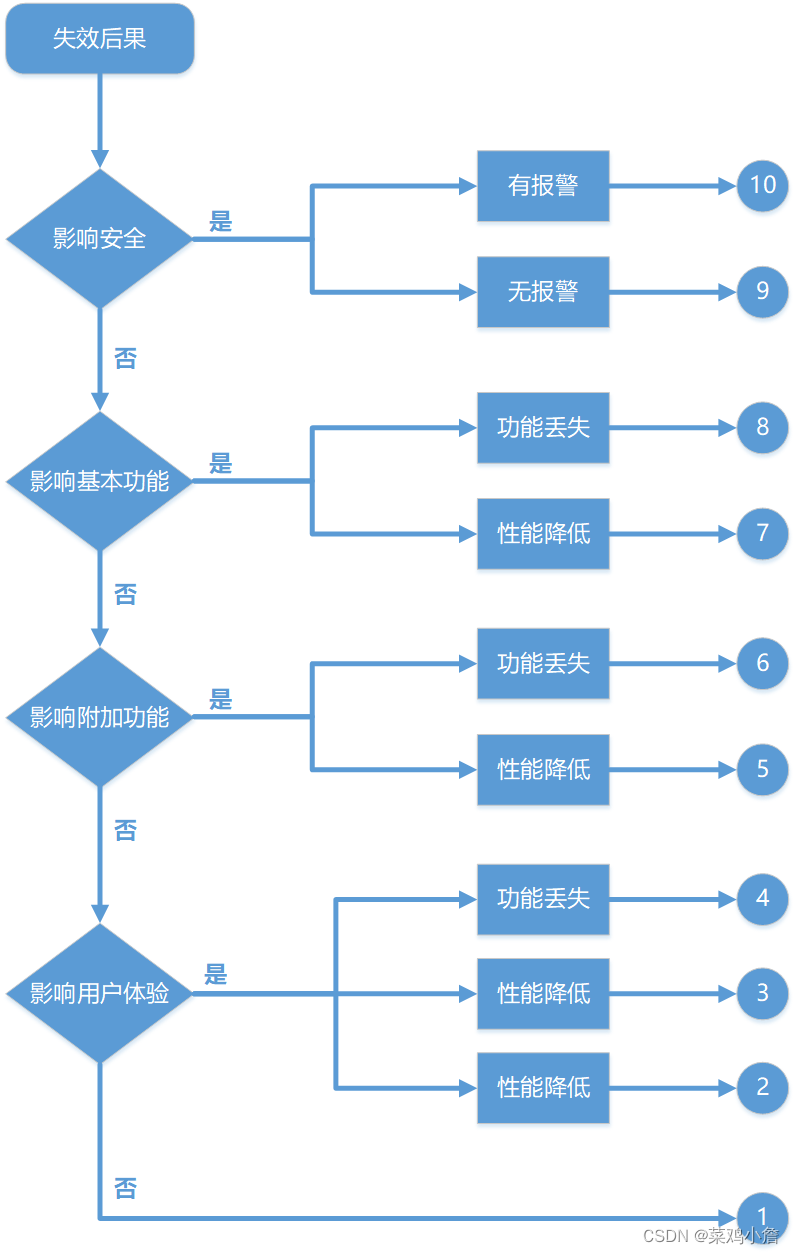

二.严重度

严重度是指对一个特定失效模式的最严重的影响后果的评价等级。严重度是在单个FMEA范围内的一个相对级别。评估标准小组应当同意一个评估标准和评级系统,即使为单个过程分析而更改,也应始终一致地应用此标准。 (标准指南可参见下面的表格)。不建议更改严重度为9和10的评级标准。严重度等级评为1的失效模式不应当再进一步分析。

| 后果 | 判定准则:产品影响严重度 | 严重度级别 |

| 不符合安全和/或法规要求 | 潜在失效模式影响车辆安全运行和/或不符合政府法规的情形。失效发生时有警告 | 10 |

| 潜在失效模式影响车辆安全运行和/或不符合政府法规的情形。失效发生时无警告 | 9 | |

| 主要功能丧失和/或降级 | 丧失基本功能(车辆不能运行,不影响安全) | 8 |

| 主要功能降级(车辆可运行,但性能层次下降) | 7 | |

| 次要功能丧失和/或降低 | 次要功能丧失 (车辆可运行,但舒适性/便利性等功能失效) | 6 |

| 丧失次要功能(车辆可运行,但舒适性/便利性等功能层次降低) | 5 | |

| 干扰 | 汽车可运行,但外观/噪音等项目不舒服,并且大多数(>75%)顾客会发现这些缺陷 | 4 |

| 汽车可运行,但外观/噪音等项目不舒服,并且许多(50%)顾客会发现这些缺陷 | 3 | |

| 汽车可运行,但外观/噪音等项目不舒服,并且少数(<25%)有辨别能力的顾客会发现这些缺陷 | 2 | |

| 无影响 | 没有可识别的后果 | 1 |

下方的分析流程仅供参考:

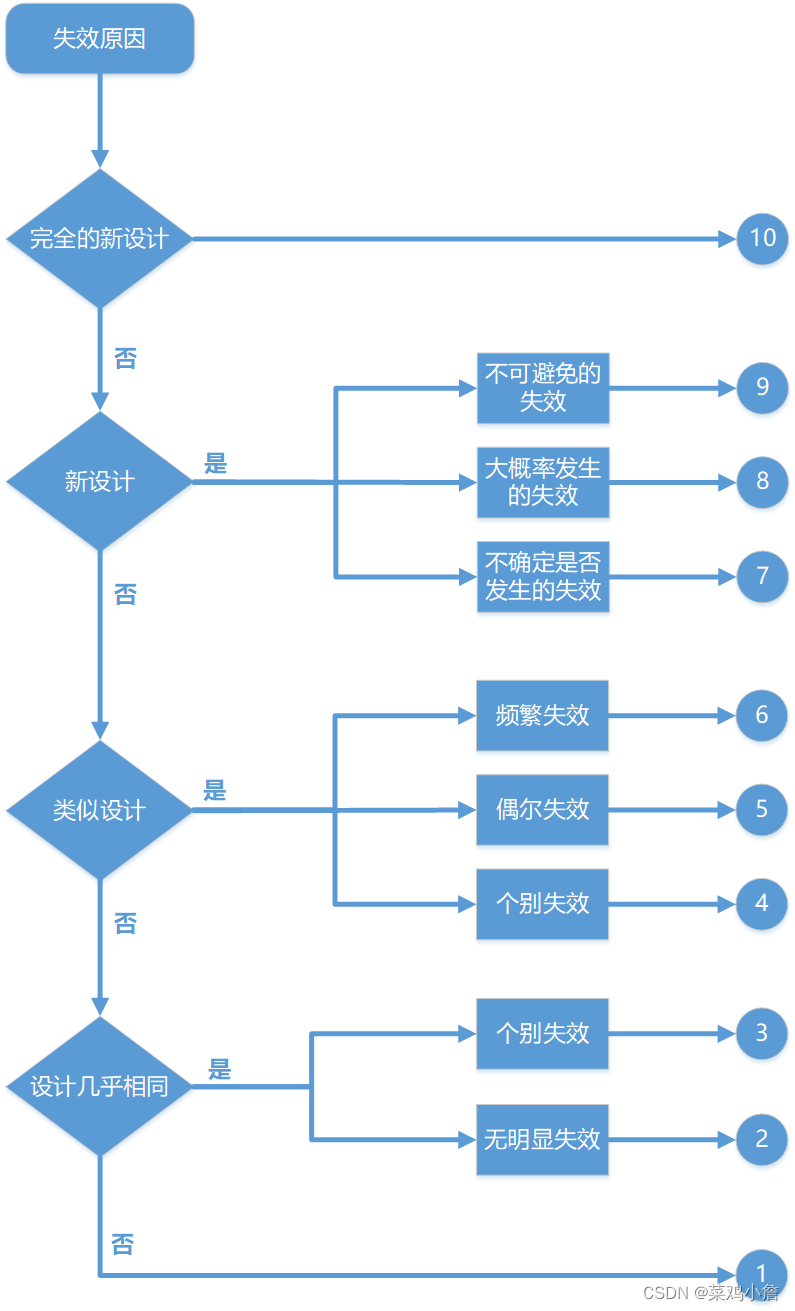

三.频度

发生频度是指一个特定原因/机制的发生的可能性。此原因会在设计寿命内导致失效模式发生。发生可能性的等级评估代表的是相对意义,而不是绝对的值(参见下表) 。应当有一个一致的发生频度的评级系统以确保连续性。发生频度是一个FMEA范围内的相对评级,不是绝对反映实际的发生可能性。

| 失效可能性 | 评价准则:针对DFMEA要因发生率(设计寿命/项目可靠性/车辆) | 评价准则:针对DFMEA要因发生率(事件/项目/车辆) | 等级 |

| 非常高 | 无历史的新技术/新设计 | ≥100次每1000个,≥1次每10辆 | 10 |

| 高 | 新设计,新应用或使用寿命/操作条件的改变情况下不可避免的失效 | 50次每1000个,1次每20辆 | 9 |

| 新设计,新应用或使用寿命/操作条件的改变情况下很可能发生的失效 | 20次每1000个,1次每50辆 | 8 | |

| 新设计,新应用或使用寿命/操作条件的改变情况下不确定是否会发生的失效 | 10次每1000个,1次每100辆 | 7 | |

| 一般 | 与类似设计相关或在设计模拟和测试中频繁失效 | 2次每1000个,1次每500辆 | 6 |

| 与类似设计相关或在设计模拟和测试中偶然发生的失效 | 0.5次每1000个,1次每2000辆 | 5 | |

| 与类似设计相关或在设计模拟和测试中较少发生的失效 | 0.1次每1000个,1次每10000辆 | 4 | |

| 低 | 仅仅在与几乎相同的设计关联或在设计模拟和测试发生的失效 | 0.01次每1000个,1次每100000辆 | 3 |

| 在与几乎相同的设计关联或在设计模拟和试验时不能观察的失效 | ≤0.001次每1000个,≤1次每1,000,000辆 | 2 | |

| 非常低 | 失效通过预防控制来消除 | 失效通过预防控制消除 | 1 |

下方的分析流程仅供参考:

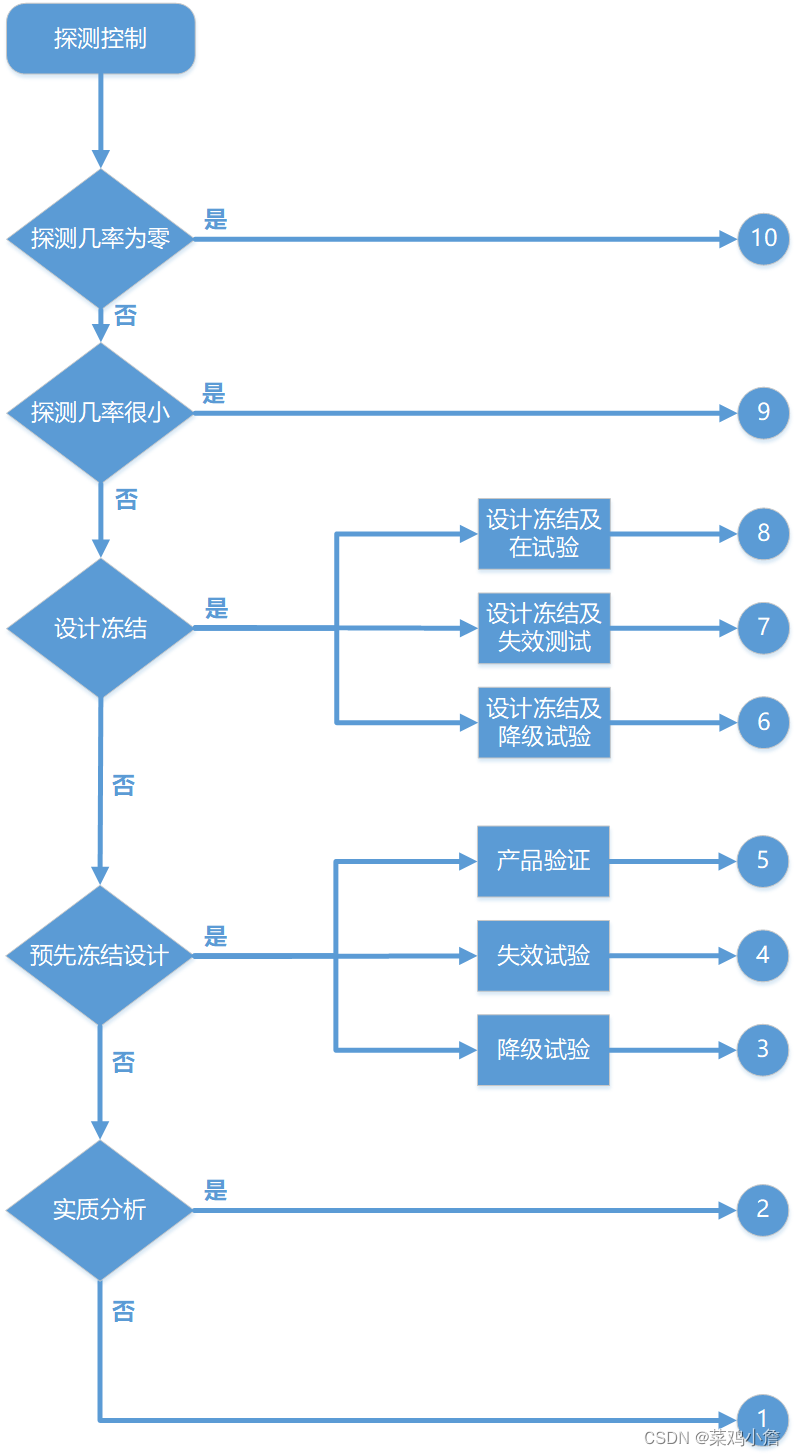

四.探测度

探测度是指现行设计控制发现栏里,所列出的最佳的探测控制相关的等级。当识别到不止一个的控制的时候,建议将每个控制的探测等级包括在控制描述内,并且在探测度栏里记录等级最低的评分。现行设计控制探测度的建议方法是,首先假定失效已经发生,然后评估现有设计控制探测此失效模式的能力。不要因为发生频度等级低,就理所当然认为探测度等级也一定低。评估设计控制探测低频次的失效模式,或者降低失效进入设计发布过程的风险的能力是十分重要的。探测度是在单个的FMEA范围内的一个相对评级。 为了达到更低的等级, 就应对设计控制 ( 分析或验证活动)进行改进。

| 探测几率 | 评价准则:被设计控制发行的可能性 | 探测情况 | 等级 |

| 没有探测机会 | 没有现有设计控制;不能探测或不能分析 | 没有探测的可能性 | 10 |

| 探测机会很小 | 设计分析/探测有微弱的探测能力;实际的分析(如CAE,FEA,etc.)与期望的实际操作条件不相关 | 任何阶段探测的机会都很小 | 9 |

| 设计冻结 | 在设计冻结以及在试验通过/失败的情况预先投放后的产品验证/确认 | 后加工问题 | 8 |

| 在设计冻结和在失效测试实验的情况下的预先投放后的产品验证/确认 | 源头探测 | 7 | |

| 在设计冻结以及在降级试验情况下预先投放后的产品验证/确认 | 后加工问题 | 6 | |

| 预冻结设计 | 使用通过/失效试验进行产品验证,预先冻结设计 | 源头探测 | 5 |

| 使用失效试验预先冻结设计的产品确认 | 后加工问题 | 4 | |

| 使用降级试验(如数据趋势、之前/之后值等)预先冻结设计的产品确认 | 源头探测 | 3 | |

| 实质分析 | 设计分析/探测控制有强探测能力,在实际或期望运作条件下预先停止设计与实质性分析高相关 | 错误探测/问题预防 | 2 |

| 失效预防 | 通过设计解决方案充分执行预防,失效要因或失效模式将不会发生 | 不需要探测/应用防错 | 1 |

下方的分析流程仅供参考:

五.风险优先系数

当小组完成失效模式与影响、原因与控制的初始识别,包括严重度、发生频度、探测度的等级评估,小组必须决定是否还要进一步采取措施降低风险。由于资源、时间、技术等其它因素的固有限制,小组必须选取最佳的优先措施。当严重度等级达到9或10,小组必须确保该风险已经通过现有设计控制或建议措施阐明此风险(在FMEA内有记录)。风险优先系数(RPN):帮助决定优先措施的方法之一就是使用风险顺序数:

风险优先系数RPN=严重度( s)×发生频度(O)×探测度(D)

在单独的FMEA范围内,数值可以在1到1000之间变化。第四版手册不推荐使用RPN阀值来决定是否需要采取措施。使用阀值意味着RPN是衡量相对风险的方法,而且不要求持续的改进。关于RPN改进的标准,与行业有关,与企业的目标及成本效益计划有关。实际运用过程中,这一标准在60-150之间不等。最严格的是摩托罗拉,定的是60分;北京现代定的是80分,大部分制造企业定的是100分。在实际车用项目中,通常取S值8以上,RPN值100以上时,需要采取强制措施,降低两者的值或提出建议措施。FMEA手册第五版取消RPN的选项,采用矩阵AP的方式评定风险。现第五版手册英文版已经有了,大家网上查看一下。谨记时代的发展,跟上时代的步伐。

原文链接:https://blog.csdn.net/qq_42957717/article/details/126226356