【整理中】可靠性基础_抽样检测

A、抽样原则

A1、基本概念和 OC(operating characteristic) curve

对于全检测下:在(样本数N,不良品p)情况下,基于二项分布,OC曲线确定。

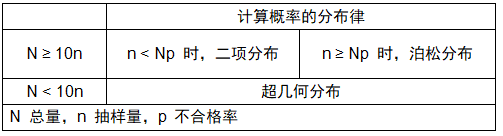

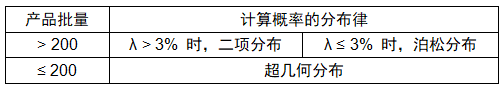

对于抽样检测,其概率分布一般采用如下方式选择:

决定某一批产品的质量(缺陷水平)的是被抽出来检验的样本,因为抽样具有随机性,所以即使全部的样品都通过了检验,也不敢说这批产品100%没问题,反之亦然。

供方风险α,当某一批产品的缺陷水平低于设定的期望值而被拒绝的概率(也叫第一类风险,拒真),通常取α=0.05,即5%(也就有95%的概率被接收为良品批)。换句话说,只要该批产品的缺陷水平低于设定的期望值,厂家就有95%的信心说这批产品没问题(这就是置信度的来源)。

买方风险β,当某一批产品的缺陷水平高于设定的阈值而被接收的概率(也叫第二类风险,取伪),通常取β=0.1,即10%(也就有90%的概率被拒绝接收)。换句话说,只要该批产品的缺陷水平高于设定的阈值,买家就有90%的信心说它不合格。

抽样检验中的两类风险是不可避免的,供需双方都必须承担各自的风险。想要同时减小双方的风险,唯一的方法是增大样本量,但这样就势必要提高检验成本,所以抽样方案的选择实际上是双方承担的风险和经济的平衡。

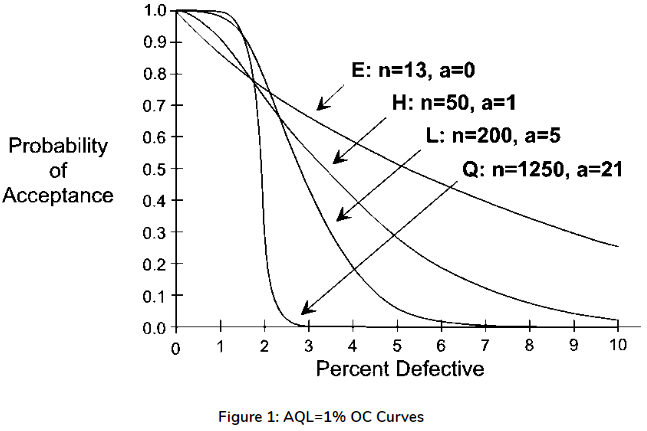

注:下图为 通过测试样本增加时,AQL=1%情况下,OC曲线的变化。—— 样本量越大,判定越准确,但测试成本也越高。

A2、AQL 和 LTPD 概念

AQL(Acceptable Quality Level)可接受质量水平

当一个连续系列批被提交验收时,可允许的最差过程平均质量水平。AQL通常理解为生产者(供应商)风险(α)的不良率或者接收方以一定概率p1拒收某可接受批时的不合格率。在AQL抽样时,抽取的数量相同,而AQL后面跟的数值越小,允许的瑕疵数量就越少,说明品质要求越高,检验就相对较严。

一批产品或材料的接受者通常参照AQL来制定抽样计划,这就意味着:1)AQL是供应商流程质量的一个属性,而不是抽样计划的一个属性;2)AQL不应作为产品本身的规格,也不应作为供应商生产流程的目标水平,它只是判断流程质量水平的一个标准;3)现实中最希望的情况是,供应商的流程应当在一个比AQL好的水平上运行。【即:在供方良好质量管控的基础上】

LTPD(Lot Tolerance Percent Defective)批允许不良率

批允许不良率是某个批次(孤立批)在一定拒收概率(p2)下的不合格率,这个“一定概率”建议通常设置为90%。与对AQL的理解类似,如果某个批次的质量比LTPD还差,那么接收方将有概率p2会拒收该批次产品;反之,其最终接收某个批次的产品的置信度(可以通俗地理解为“把握”)也是p2的。LTPD通常理解为顾客风险(β)的不良率或接收方以一定概率p2接收不合格品时的批次不合格率。

补充1:在供方工厂,产品连续不断地生产出来,当然是连续批,一般用AQL;

而在买方,几乎很难保证来料都是连续批,而且,买方一般也不会对所有批次都进行抽检。特殊的直供合作关系也可能能保证为连续批。

补充2:可靠性测试是破坏性测试,一般很久才做一次,所以它当然是孤立批,因此这份计划的最后给出的是LTPD,而不是AQL。

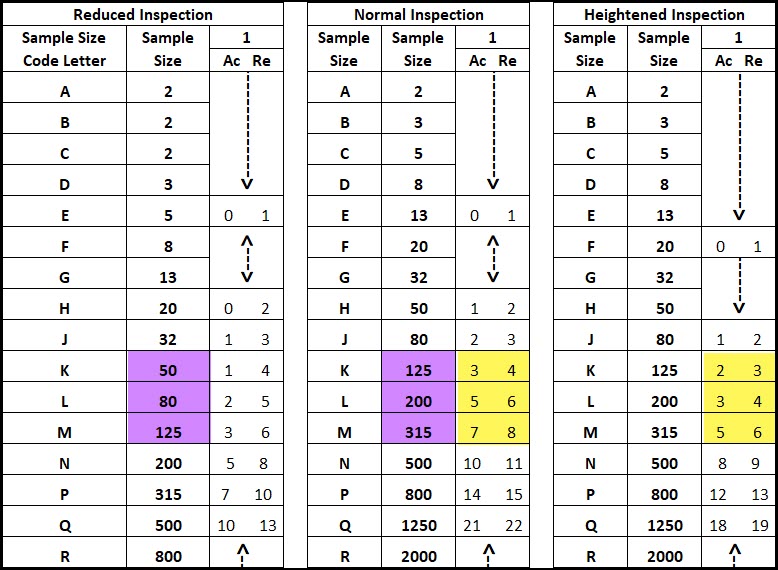

A2-AQL 抽样方案

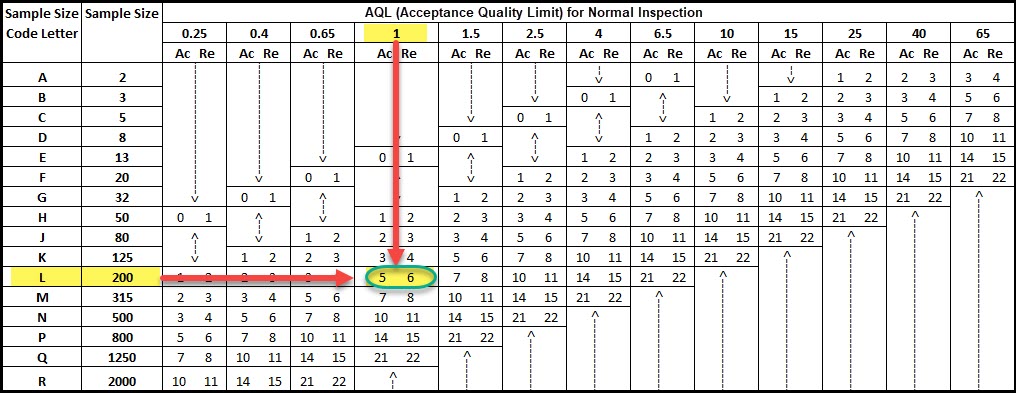

AQL 单次抽样(常规检测)

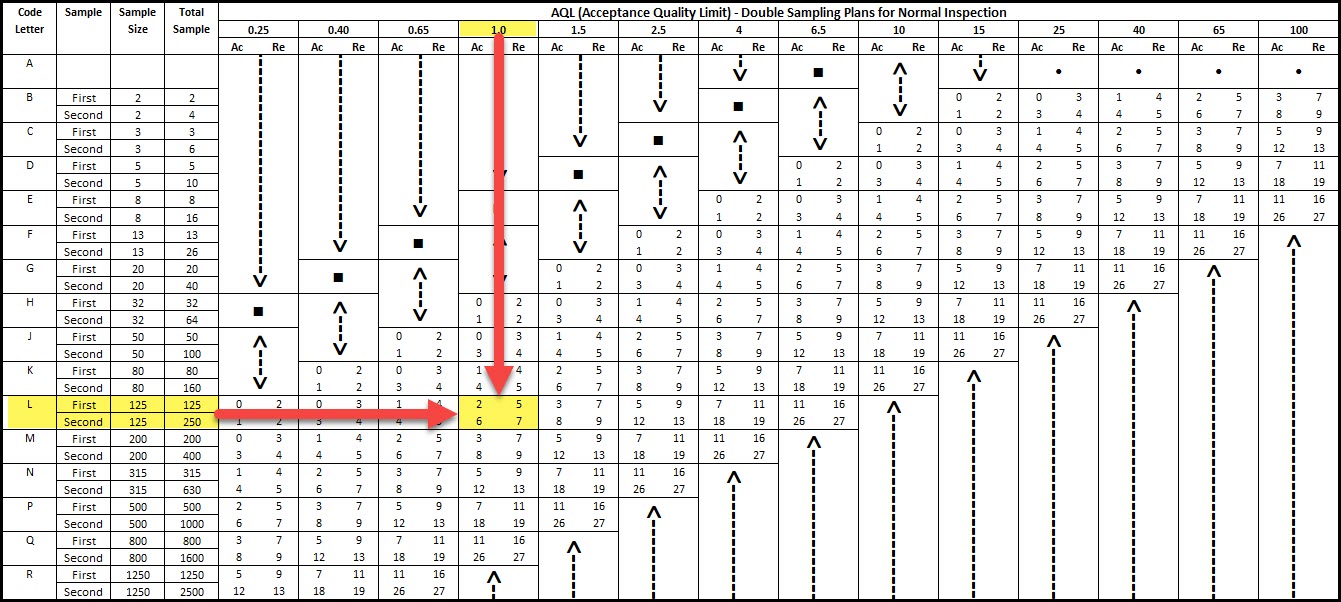

AQL 两次抽样(常规检测)

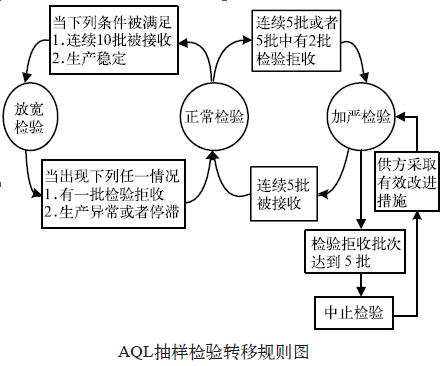

AQL 除了正常检验,还有 放宽检验和加严检验,相关转移规则如下。

A2-LPTD 抽样方案

集成电路的LPTD抽样方案一般基于

【参考文档】可靠性

1) https://www.6sq.net/article/100295 【基础】α、β风险系数与AQL和LTPD

2) http://www.cqeacademy.com/cqe-body-of-knowledge/product-process-control/acceptance-sampling/ 【基础】Acceptance Sampling(含视频)

3) https://evolvingbook.com/wp-content/uploads/2018/11/%E6%8A%9C%E5%8F%96%E6%A4%9C%E6%9F%BB.pdf 【基础】OC曲线基础(日文)

【引用请声明出处,yvivid】https://www.cnblogs.com/yvivid/p/reliability_sampling.html

浙公网安备 33010602011771号

浙公网安备 33010602011771号