机械设计名词之最大实体边界MMB及最小实体边界LMB

本文参考其他作者的文章截取部分发表在博客,仅供大家学习、交流。

作者本人也是本着学习的态度截取文章,以便以后查找和学习。

转载请附出处,谢谢。

最大实体边界MMB及最小实体边界LMB

定义

最大实体边界MMB(Most Material Boundary)和最小实体边界LMB(Least

Material Boundary)是2009版标准新引入的两个概念,它们的符号与MMC及LMC的符号一致。

很多人认为没必要去区分MMB和MMC 及LMB和LMC的区别,只要理解MMC及LMC的概念就可以了。

我认为这是完全错误的,新标准引入MMB和LMB的概念是有道理的,它的目的是为了帮助大家更好地理解基准形体的边界及基准漂移(Datum Shift)的来源,它们与MMC、LMC的概念是完全不同的。MMC及LMC定义的一种材料状态,与形位公差无关,它们用于修正被测形体的形位公差;而MMB及LMB定义的是一种边界,与形公差有关,它们用于修正基准形体。

1. 最大实体边界(MMB) —由基准形体尺寸公差及其它形位公差综合定义的位于实体材料外部的边界。

2. 最小实体边界(LMB) —由基准形体尺寸公差及其它形位公差综合定义的位于实体材料内部的边界。

3. 与材料边界无关(RMB) —表示模拟基准形体从MMB到LMB渐变以达到与实际基准形体表面的最高点或最低点接触。

首先它们的定义与基准形体相关,也就是说只有基准形体才会用到MMB及LMB的概念。其次它们都与基准形体的尺寸公差及形位公差有关,MMB是位于材料外部的边界,而LMB是位于材料内部的边界。

那么对于孔类零件来说,它的材料外部的边界就等于MMC减去它的形位公差,而它的材料内部的边界LMB就等于LMC加上它的形位公差,也就是说它的MMB及LMB分别是基准形体的实效状态VC。对于轴类基准形体来说,也是一样的道理。

因此我们说MMB,LMB边界就是基准形体在MMC或LMC时的VC,孔类基准形体的MMB是它的IB,LMB是它的OB,而轴类基准形体的MMB是它的OB,LMB是它的IB。

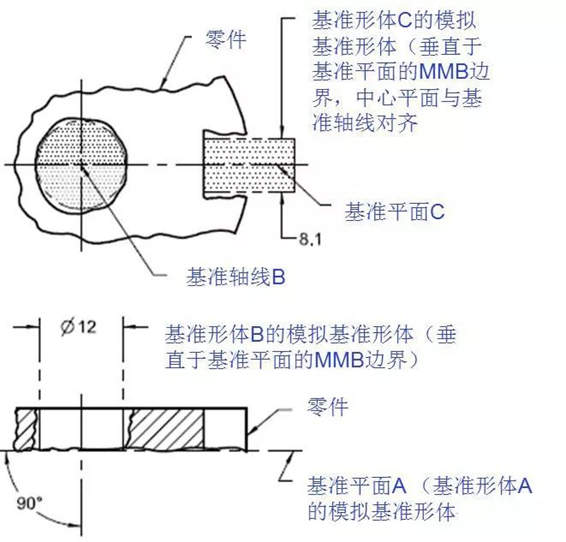

上面的例子中,我们测量4个φ7.7-8.1的孔的位置度用到的是基准B和C的MMB边界,基准B的MMB=IB=MMC-GD&T=φ12.1-φ0.1=φ12,而基准C的MMB=IB=MMC-GD&T=8.2-0.1=8.1。

MMB及LMB的实际意义

我们已经知道,当基准形体在MMB或LMB时定义了一个固定的边界,如果基准形体的相关联实际包容体的尺寸偏离MMB或LMB,被测零件在测量时就可以在MMB或LMB边界内移动,我们就称这种现象为Datum

Shift,即基准的漂移(偏移)。

上面提到的例子中,我们已经计算得到基准B的MMB是φ12,因此我们定位该零件时采用的是一根φ12的销子,如果基准形体B的垂直于基准形体A的关联实际包容体(UAME)比这根销子大,那么零件在定位时就可以移动,但移动的范围受到定位销子的限制。同理,当基准形体C垂直于A基准并通过B基准轴线关联实际包容体比8.1大时,也允许有基准的漂移,如下图所示。

那么基准的漂移对于我们零件的制造、测量有什么意义呢?我们想象一下上面的例子,要测量4个φ7.7-8.1的孔的位置度,我们用到的是在理论位置的四根φ7.3的销子,要求它们同时能通过实际零件的四个孔。

在某些极限情况,如果零件完全定位,可能销子与零件稍有干涉,但由于B和C都是在MMB,定位时零件允许一定量的移动或转动,通过零件的移动,就有可能使四个销子完全通过。也就是说某些在RMB时不合格的零件,在MMB时就有可能合格。

因此我们说通过使用MMB,在保证装配的前提下给制造带了额外的公差。同理,LMB时也允许基准的漂移,只是由于LMB建立的边界是在材料内部,因此没有办法通过功能检具来实现。

顺便介绍一下RMB,这里的RMB不是人民币,而是Regardless of Material

Boundary的缩写,翻译过来就是与材料边界无关。RMB同RFS一样,是一种默认的边界条件。当基准没有MMB或LMB符号修正时,那就是采用RMB边界。

根据前面的定义,RMB时要求模拟基准形体从MMB向LMB渐变,直到与实际零件的基准形体达到最大接触。因此RMB的边界是随着基准形体的实际尺寸、方向和位置的变化而变化,它是一个动态的边界。制造检具时,我们可以考虑使用平台、弹簧销、锥销及卡盘等来模拟基准形体。

边界的应用

我们已经学习了很多边界,包括MMC和LMC,IB和OB,VC和RC,以及MMB和LMB。MMC时是满足装配最小间隙要求,LMC时是确保最小壁厚。装配的最小间隙就等于孔在MMC时VC减去轴在MMC时的VC;最小壁厚就等于轴在LMC时VC减去孔在LMC时VC。我们可以看到,实效状态VC是真正确保设计意图的边界。

位置度公差的确定

位置度公差的确定是一个非常复杂的课题,我在这里只想通过一个简单的例子了来确定满足装配要求的位置度。

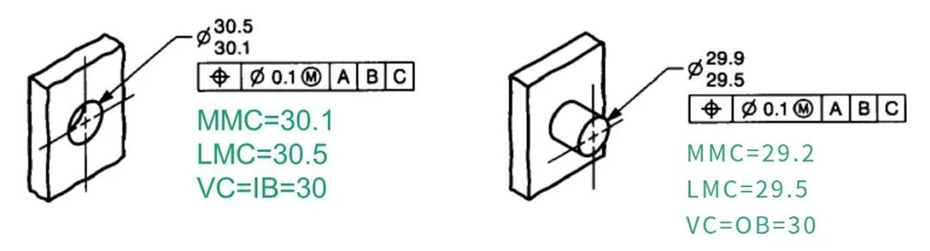

还是看这个例子,如果只考虑尺寸要求,孔的MMC时φ30.1,而轴的MMC是φ29.9,因此时会有φ0.2的最小间隙。

考虑到零件实际制造时会有一定的方向和位置误差,实际装配时应该使用零件的实效状态VC,为满足装配,我们要求孔的VC减去轴的VC大于等于0,因此这个φ0.2的最小间隙就是孔和轴允许的最大位置度误差的总和。

于是就有:孔的位置度公差 + 轴的位置度公差>=孔的MMC - 轴的MMC

如果设定孔的位置度公差为φ0.1,那么轴的位置度公差最大只能是φ0.2- φ0.1= φ0.1。

此时计算知道,孔的VC是φ30,轴的VC也是φ30,它就满足了装配的要求。当然我们也可以设定孔的位置度为0.15,那么轴的位置度就只能是0.05。

到底应该怎样去分配这个公差带,完全取决于零件的制造难度。如果需要,我们可以通过放大MMC时的最小间隙来放宽位置度公差带。

如何确定LMC时的位置度呢?我们知道LMC是保证最小壁厚,最小壁厚等于轴在LMC时的VC(即IB)减去孔在LMC时VC(即OB)。那么孔和轴的位置度公差确定就有了下面的公式:孔的位置度公差 + 轴的位置度公差>=轴的LMC – 孔的LMC – 最小壁厚

零公差的应用

上面的设计是否一个好的设计?毫无疑问是的,它完全满足了可装配性及互换性的要求。

但这个设计是否是个完美的设计呢?让我们先思考一个问题:如果孔的尺寸制造在它的MMC,即φ30.1,而它的实际位置度为0,而轴的实际尺寸为φ 30,实际位置度是φ0.1,此时轴是完全可以装配到孔内,但它却会因为尺寸超差而被拒收;

同样如果轴加工在它的MMC φ29.9,并且它的实际位置度为0,那么孔加工在φ30,位置度为φ0.1时也是满足装配要求的,但也会因为尺寸超差而被拒收。再进一步想想,这些拒收的零件实际上是装配间隙最小,装配情况最好的零件。这种现象的出现岂不认人扼腕痛惜?

如何来避免这种现象发生呢?答案是采用0公差。方法很简单,只需三步:第一步将孔和轴的MMC调成一致,即MMC时间隙为0,第二步将孔和轴的位置度公差带都设为0,第三步是用MMC来修正孔和轴的位置度公差值。将上面的例子中孔的尺寸变为φ30.0-30.5,轴的尺寸变为φ29.5-30.0,同时将孔和轴的公差值都设为0,并用MMC修正,就变成下图:

此时孔和轴的VC还都是φ30,满足装配要求,它包含了前面设计中的所有公差带,并放大了尺寸公差。这样所有满足装配的零件都不会被拒收。因此我们讲这样的设计才是一个完美的设计。

在LMC时我们也可以应用0公差,以避免满足壁厚要求的零件被拒收。方法与MMC时相似:第一步使得轴的LMC减去孔的LMC正好等于设计要求的最小壁厚,第二步将孔和轴的位置度公差带都设为0,第三步是用LMC来修正孔和轴的位置度公差值。同样这种设计既能保证所有满足壁厚的零件都不被拒收,同时又放大了尺寸公差,降低了成本。

功能检具

功能检具的理论依据就是利用了形位公差定义的实效状态边界及基准形体的MMB边界。我们知道LMC时的实效状态边界位于材料内部,因此无法使用功能检具;

而RFS时,形位公差值是个定值,它没有一个固定的实效状态边界,它与尺寸公差共同构成的边界随着实际尺寸的变化而变化,因此也无法采用功能检具;

所以我们说只有当形位公差值用MMC修正时才能使用功能检具。那么当基准形体在RMB时是否可以制作功能检具呢?答案是肯定的。由于RMB时,它没有一个固定边界,因此我们必须使用一些可变化的模拟基准形体来制作检具以定位零件,如弹簧销,锥销,卡盘,自动定心设备等。

设计功能检具的原理很简单,就是用实际模拟基准建立基准坐标系来定位零件,用被测形体在理论方向或位置的实效状态边界VC来检测。我们只需三步就能设计出一个完整的检具:第一步是按照模拟基准设计出零件的定位系统,第二步被测形体VC设计出它的检测元件,第三步按照理论尺寸将检测元件放入定位系统中。

我们还是用同一个例子,如果我们要制作孔的位置度检具,首先要将零件按基准顺序定位,然后在孔的理论位置插入一个直径等于孔的VC的轴,如果这根轴能完全插入零件的孔中,那么这个孔的位置度就是合格的,否则就不合格。

因此功能检具实际上是模拟了它的匹配件在基准系统内的最差装配情况,在满足尺寸公差的前提下,能装上的零件就是好零件,这就是功能检具的基本理念。在上图中孔在VC时零件就是轴的检具,而轴在VC时的零件也可以作为孔的检具。

检具的设计是一门系统工程,有必要的话可以专题讨论。这里想强调的是,用来建立基准坐标系的是实际模拟基准形体,由实际模拟基准形体建立起来的基准坐标系就是检具的定位部分,实际模拟基准形体(也就是检具)的制造必须具有足够的精度以减少测量误差。

最后送给大家两句GD&T舞台上的经典台词:

所有测量系统都是有误差的!——取决于它的可接受程度

任何小概率事件在大批量生产时都会发生!——不要有侥幸心理

浙公网安备 33010602011771号

浙公网安备 33010602011771号