半导体工艺与设备-6 离子注入工艺及设备

一 简介

离子注入工艺是集成电路制造的主要工艺之一,它是指将离子束加速到一定定能量(一般在keV至MeV量级)范围内,然后注入固体材料表层内,以改变材料表层物理性质的工艺。在集成电路工艺中,固体材料通常是硅,而注入的杂质离子通常是硼离子、磷离子、砷离子、铟离子、锗离子等。注入的离子可改变固体材料表层电导率或形成PN结。当集成电路的特征尺寸缩小到亚微米时代后,离子注入工艺得到了广泛的应用。

在集成电路制造工艺中,离子注入通常应用于深埋层、倒掺杂阱、阈值电压调节、源漏扩展注入、源漏注入、多晶硅栅掺杂、形成PN结和电阻/电容等。在绝缘体上硅衬底材料制备工艺中,主要通过高浓度氧离子注入的方法来形成埋氧层,或者通过高浓度氢离子注入的方法来实现智能切割。离子注入是通过离子注入机来完成的,其最重要的工艺参数是剂量和能量:剂量决定了最终的浓度,而能量决定了离子的射程(即深度)。根据器件设计需求的不同,注入的条件分为大剂量高能量、中剂量中能量、中剂量低能量或大剂量低能量等。为了获得理想的注入效果,针对不同的工艺要求,应配备不同的注入机。离子注入后,一般要经过高温退火过程,用以修复离子注入导致的晶格损伤,同时激活杂质离子。在传统集成电路工艺中,虽然退火温度对掺杂有很大的影响,但离子注入工艺本身的温度并不重要。在14nm以下技术节点,某些离子注入工艺需在低温或高温的环境下进行,这样可以改变晶格损伤等的影响。

二 离子注入工艺

2.1 基本原理

离子注入是20世纪60年代发展起来的一种在大多数方面都优于传统扩散技术的掺杂工艺。

离子注入掺杂和传统的扩散掺杂主要有以下的不同:

(1)掺杂区域杂质浓度的分布不同。离子注入的杂质浓度峰值位于晶体内部,而扩散的杂质浓度峰值位于晶体表面。

(2)离子注入是常温甚至低温下进行的工艺,制成时间短,扩散掺杂需要较长时间的高温处理。

(3)离子注入能够更灵活、更精确地选择注入的元素。

(4)由于杂质会受到热扩散的影响,离子注入在晶体里形成的波形较扩散在晶体里形成的波形好。

(5)离子注入通常只采用光刻胶作为掩膜材料,但扩散掺杂需要生长或淀积一定厚度的薄膜作为掩膜。

(6)离子注入在现今集成电路的制造中已经基本取代了扩散而成为最主要的掺杂工艺。

当具有一定能量的入射离子束轰击固体靶片(通常为晶圆片)时,离子与靶面的原子将经历多种不同的交互作用,并通过一定的方式将能量传递给靶原子使其激发或电离,离子也可以通过动量转移而失去一定的能量,最后被靶原子散射出去或停止在靶材料中。若注入的离子较重,则大多数的离子将被注入固体靶中。反之,如果注入的离子较轻,则许多的注入离子将从靶面上反弹。基本上,这些被注入靶内的高能离子,将与固体靶内的晶格原子及电子产生程度不同的碰撞。其中离子与固体靶原子的碰撞,由于其在质量上较接近,因此可以视为一种弹性碰撞。

2.2 离子注入主要参数

离子注入是一种灵活的工艺,必须满足严格的芯片设计和生产要求。重要的离子注入参数有:剂量,射程。

剂量(D)是指单位面积硅片表面注入的离子数,单位是原子每平方厘米(也可以是离子每平方厘米),D可由下面的公式计算:

![]()

式中,D为注入剂量(离子数/单位面积);t为注入时间;I为束流;q为离子所带的电荷量(单电荷为1.6×1019C[1]);S为注入面积。

离子注入成为硅片制造的重要技术,其主要原因之一是它能够重复地向硅片中注入相同剂量的杂质。注入机是借助离子的正电荷来实现此目的的。当正杂质离子形成离子束,它的流量被称为离子束电流,单位是mA。中低电流的范围为0.1~10mA,大电流的范围为10~25mA。离子束电流的量级是定义剂量的一个关键变量。如果电流增大,单位时间内注入的杂质原子数量也增大。大电流有利于提高硅片产量(单位生产时间注入更多离子),但也会产生均匀性问题。

三 离子注入设备

3.1 基本结构

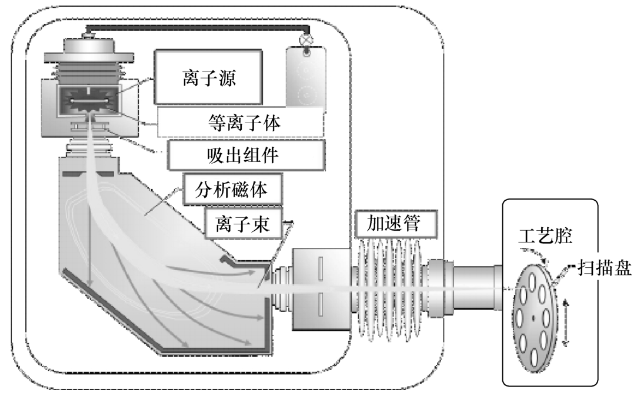

离子注入设备包括7个基本模块:①离子源和吸极;②质量分析仪(即分析磁体);③加速管;④扫描盘;⑤静电中和系统;⑥工艺腔;⑦剂量控制系统。所有模块都处在由真空系统建立的真空环境中。离子注入机的基本结构示意图如下图所示。

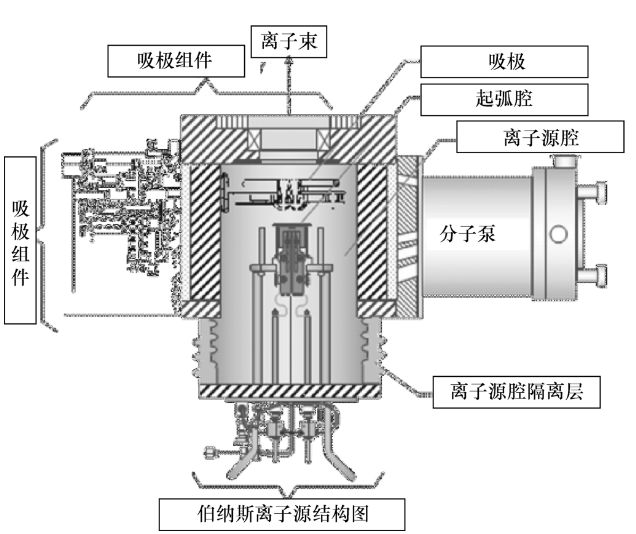

(1)离子源:

通常和吸极在同一个真空腔内。等待注入的杂质必须以离子状态存在才能被电场控制和加速。最常用到的B+、P+、As+等是由电离原子或分子得到的,用到的杂质源有BF3、PH3和AsH3等,其结构如下图所示。灯丝释放出的电子撞击气体原子产生离子。电子通常由热钨丝源产生伯纳斯离子源为例,阴极灯丝装在一个有气体入口的电弧室内。电弧室的腔室内壁为阳极,当通入气体源时,灯丝有大电流通过,并在阴阳两极之间加上100 V的电压,就会在灯丝周围产生高能电子。高能电子碰撞源气体分子后产生了正离子。外部磁铁施加一个平行于灯丝的磁场,以增加电离并稳定等离子体电弧室内,在相对灯丝的另一端,有一个带负电的反射板,把电子反射回去,以改进电子的产生和效率。

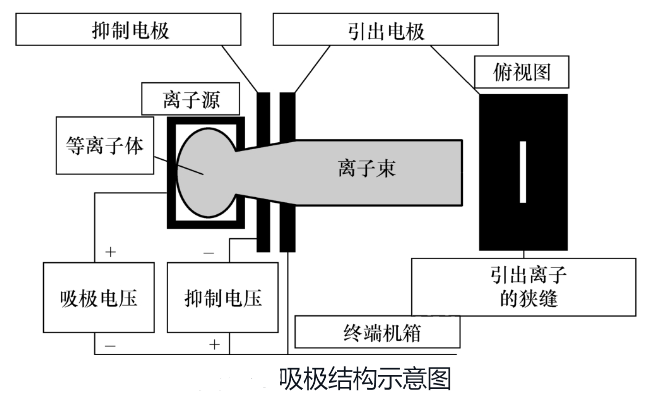

(2)吸极:

用来收集离子源电弧室内产生的正离子,并使其形成离子束。由于电弧室是阳极,而吸极上为阴极负压,因此产生的电场对正离子产生了控制,使正离子向吸极移动,并从离子狭缝引出,如下图所示。电场强度越大,离子经过加速获得的动能就越大。吸极上还有抑制电压,阻止等离子体中的电子的干扰,同时抑制电极可以把离子形成离子束,聚焦为一个平行离子束流,使其通过注入机。

(3)质量分析仪:

从离子源产生的离子可能有很多种,在吸极电压的加速下,离子都以较高的速度运动。不同的离子又有着不同的原子质量单位和不同的质荷比。

(4)加速管:

为了获得更高的速度,需要更高的能量。除了吸极和质量分析仪所给的电场以外,还需要在加速管中提供的电场进行加速。加速管由一个被介质隔离的串联电极构成,电极上的负电压通过串联依次增大。总电压越高,离子所获得的速度越大,即携带的能量越大。高能量可以使杂质离子被注入硅片深处,形成深结,而低能量则可以用于制作浅结。

(5)扫描盘

经过聚焦后的离子束通常直径很小,中束流注入机束斑直径约为1cm,大束流束斑约为3cm,要通过扫描方式覆盖整片硅片。剂量注入的重复性则由扫描决定。通常,注入机的扫描系统有4种:①静电扫描;②机械扫描;③混合扫描;④平行扫描。

(6)静电中和系统:

在注入过程中,离子束撞击硅片,并使电荷在掩膜表面积累。形成的电荷累积会改变离子束中的电荷平衡,使束斑变大,剂量分布不均匀。甚至会击穿表面氧化层等导致器件失效。现在通常把硅片和离子束置于一种被称为等离子电子喷淋系统的稳定高密度等离子环境中,能够控制硅片充电。此方法从位于离子束路径和硅片附近的一个电弧室内的等离子体(通常为氩气或氙气)提取电子,等离子体被过滤,只有二次电子能够到达硅片表面,中和正电荷。

(7)工艺腔:

离子束向硅片的注入发生在工艺腔中。工艺腔是注入机的重要组成部分,包括扫描系统、具有真空锁的装卸硅片的终端台、硅片传输系统和计算机控制系统。另外还有一些监测剂量和控制沟道效应的装置。如果用机械扫描的话,终端台会比较大。工艺腔的真空靠多级机械泵、涡轮分子泵、冷凝泵把真空抽到工艺要求的底压,一般约为1×10-6Torr以下。

(8)剂量控制系统:

离子注入机中的实时剂量监控通过测量到达硅片的离子束完成。用一种称为法拉第杯的传感器测量离子束电流。简单的法拉第系统中,离子束路径上有一个电流感应器测量电流。但是这就出现一个问题,离子束会与感应器发生反应,产生的二次电子将导致错误的电流读数。法拉第系统可以用电场或磁场抑制二次电子,获得真正的离子束电流读数。法拉第系统测量的电流被输入电子剂量控制器,它的作用相当于电流累加器(能连续累加测量的离子束电流),利用控制器把总的电流与相应的注入时间联系起来,计算出一定剂量所需时间。

3.2 损伤修复

离子注入会将原子撞击出晶格结构而损伤硅片晶格。如果注入的剂量很大,被注入层将变成非晶。另外,被注入离子基本不占据硅的晶格点,而是停留在晶格间隙位置。这些间隙杂质只有经过高温退火过程才能被激活。退火能够加热被注入的硅片,修复晶格缺陷;还能使杂质原子移动到晶格点,将其激活。修复晶格缺陷所需的温度约为500℃,激活杂质原子所需的温度约为950℃。杂质的激活与时间和温度有关:时间越长、温度越高,杂质的激活越充分。硅片的退火有两种基本方法:①高温炉退火;②快速热退火(RTA)。

高温炉退火:高温炉退火是一种传统的退火方式,用高温炉把硅片加热至800~1000℃,并保持30min。在此温度下,硅原子重新移回晶格位置,杂质原子也能替代硅原子位置进入晶格。但是,在这样的温度和时间下进行热处理,会导致杂质的扩散,这是现代IC制造产业不希望看到的。

快速热退火:快速热退火(RTA)用极快的升温和在目标温度(一般是1000°C)短暂的持续时间对硅片进行处理。注入硅片的退火通常在通入Ar或N2的快速热处理机中进行。快速的升温过程和短暂的持续时间能够在晶格缺陷的修复、激活杂质和抑制杂质扩散这三者之间取得优化。RTA还能够减小瞬时增强扩散,它是控制浅结注入中结深的最佳方法。

__ 以 上 __