前沿Frontier:齿轮箱健康状态监测方法

齿轮箱以其可靠高效平稳的调节传动比、改变传动方向的属性,在风力发电风力发电、矿山机械、船舶、汽车等诸多领域有着广泛应用。例如,风力发电过程中,采用齿轮增速箱对主传动轴进行加速,以实现高效的电磁转换;矿山机械、汽车、船舶中常采用齿轮减速箱对传动轴进行减速,以降低转速并获得大转矩。然而,这些工业设备往往在户外工作,容易受到沙尘、腐蚀性液体等恶劣环境的影响,传动系统易受到损伤。当齿轮、轴承等重要接触部件存在故障时,传动系的效率将会下降,且振动与噪声将明显增强[1]。若未能及时诊断出故障,而放任设备继续运行,则更为严重的系统停机甚至毁坏性事故将可能发生。传统的基于事故或基于固定周期的维护方式难以及时发现并排除随机性的故障。因此,齿轮箱的状态检测对保障工业生产、减少不必要的经济损失、避免重特大工业事故,有着十分重要的作用。

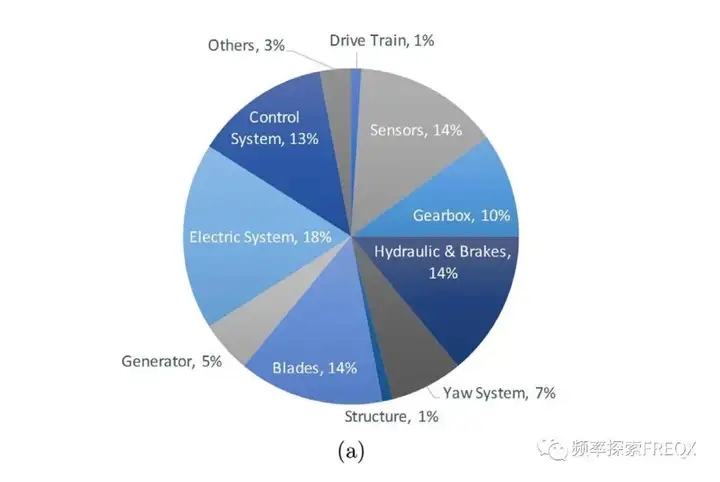

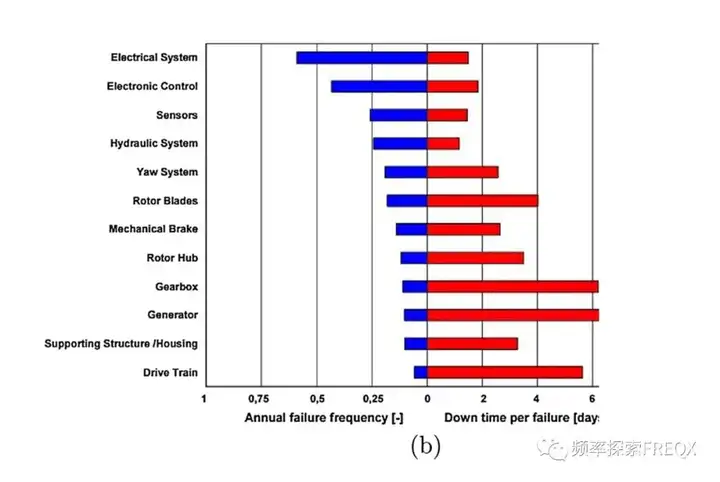

以齿轮箱最常见的风电应用场景为例,风电系统不同组件的报告故障率如图2所示[2],可以看出几乎所有组件都容易出现故障。然而,制造商和使用方更关注哪些组件将导致最长的维护停机时间和最高的维修成本。图 3显示了每次发生组件故障导致的停机时间。齿轮箱在每次故障的停机时间中排名第二,其尺寸更大、与其他组件的的关联性更强,都使其更难维护、维修甚至更换。因此对齿轮箱的健康状态检测十分必要,对设备组件的状态检测能够保证[3][4]:

- 通过早期维护防止早期故障;

- 避免更换未损坏零件;

- 远程监控和诊断;

- 设备低功率运行时开启维护,降低设备因维修而造成的停机损失。

现有的状态监测技术能够在故障发生之前检测到缺陷。甚至可以预测齿轮箱哪个部件有缺陷。齿轮箱的状态检测方法有润滑及油液分析、声发射分析、振动检测分析、电流电压信号分析(主要应用于发电设备齿轮箱),下面分别简要介绍:

- 润滑及油液分析:

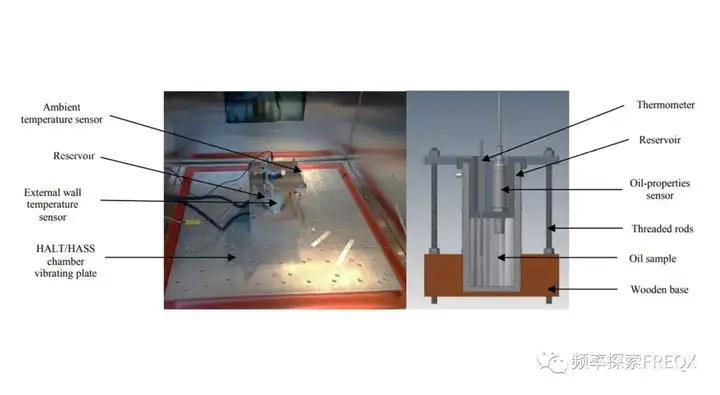

润滑分析旨在保持油品质量并保证所涉及组件的最佳润滑环境。润滑分析通常通过对样品的检查和测试来离线完成。最近的技术正在通过安装用于颗粒计数和水分含量监测的传感器来引入在线监测。此外,当机油滤清器由于部件磨损而受到过度污染时,也可作为润滑系统出现故障的有效指标。图4为一油液分析系统示意图,其用到了温度传感器,油品质量传感器。湿度计、颗粒计数计、传导率传感器、粘度计等传感器也常被应用于润滑分析系统中。

- 声发射状态检测:

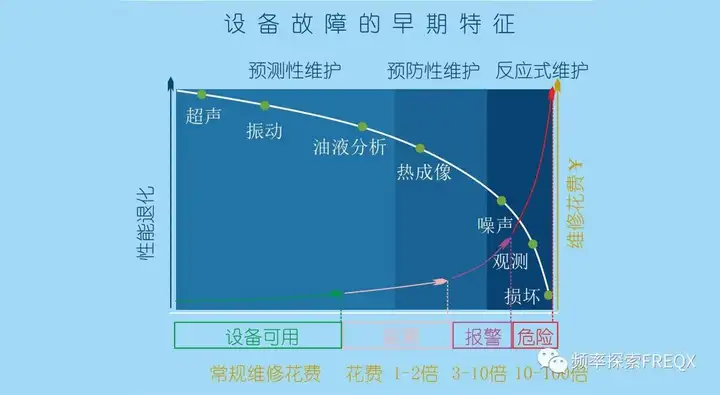

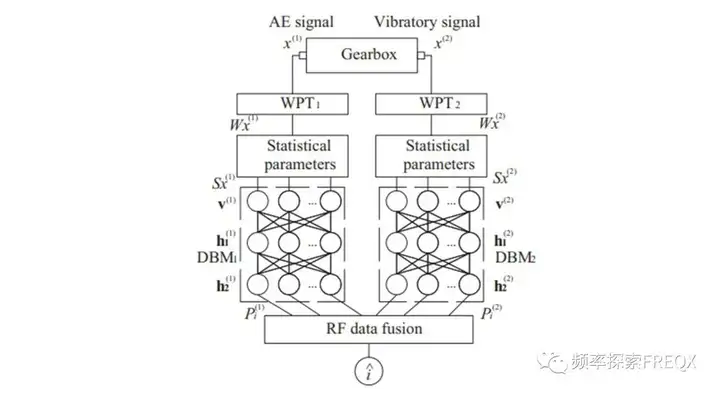

使用声级计获取齿轮箱运行发出声音的分析方法为声发射分析。测量传感器具有抗混叠和高采样率,将压力和振动转换为电压信号。声发射分析和振动分析所收集的为相同类型数据。声发射分析可理解为间接的“倾听”振动,而振动分析则是直接测量它们。声发射一般捕捉的是更高频的信号(如100 kHz 到1 MHz)这种频率成分的信号由于其频段过高,通常为振动采集所忽略。然而根据设备故障早期特征分析图谱(图5),声发射采集的超声信号能够比振动信号更早期的感知设备故障。但由于声发射的故障诊断准确率在环境噪声干扰下急剧下降。因此应用范围不如振动分析广泛。通常声发射分析会结合振动信号来做故障分析。如图6为一种深度随机森林融合的将声发射信号和振动信号结合的齿轮箱故障诊断模型。

- 振动状态检测:

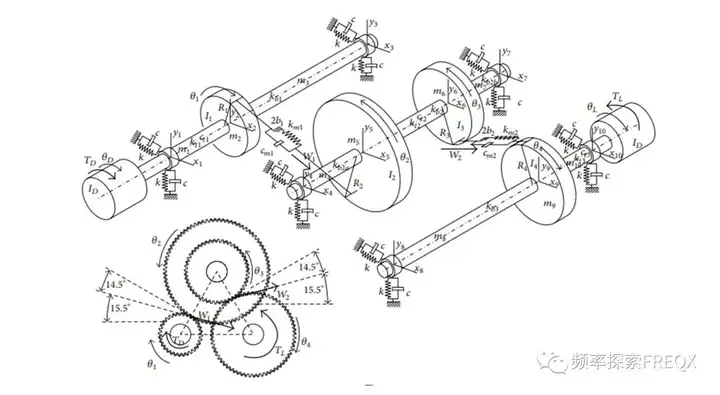

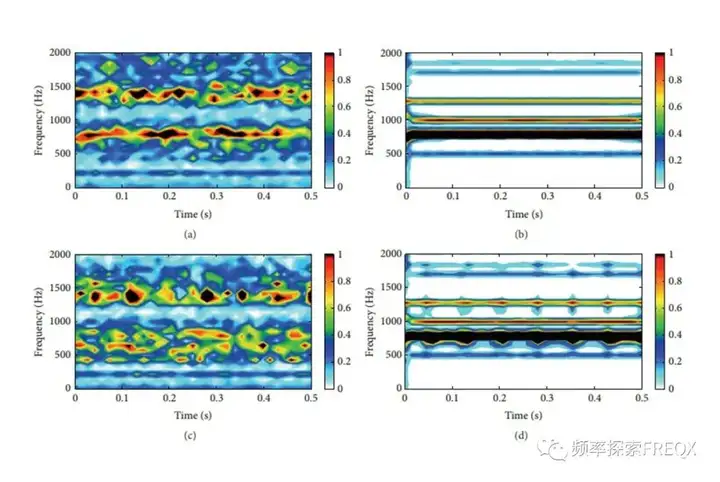

振动分析是最广为人知和应用最多的状态监测技术,几乎所有旋转机械故障都有振动特征,监测振动频率可以洞察组件是否有故障缺陷。基于齿轮箱振动信号的故障诊断,传统的故障检测方法有频域信号和时频域信号,例如:傅里叶变换(FT),短时傅里叶变换(STFT),Wigner-Ville 分布(WVD),小波变换(WT),经验模态分解(EMD),支持向量机(SVM)等。越来越多的针对于变频非稳态转速的齿轮箱的先进故障诊断方法被提出,如结合齿轮箱动力学模型和谐波小波变换的故障诊断方法(DGM-HWT)。如图7、8所示。

- 电流电压信号分析:

近年来,作为振动分析的替代,电信号分析兴起,但仍处于早期阶段。电信号分析可应用于发电设备的相关齿轮箱中,旨在通过减少传感器安装来消除数据收集错误,并通过减少传感器数量来降低状态检测的运行成本,从而减少维护和维修的需要。这种分析的基础是完全依赖发电机产生的三相电流和电压信号来监控其运行并检测其组件中的任何故障。众所周知,发生在发电机机械部件内部的故障会导致电流和电压信号的波动。因此,通过对这些信号的时频分析,人们可以检测到由故障引起的附加频率分量。它的优点是收集数据的准确性,无需过滤传感器测量值。

参考文献

[1]陈小旺. 时变转速工况下行星齿轮箱故障诊断方法研究. 北京科技大学. 2018.

[2]B. Hahn, M. Durstewitz, K. Rohrig, Reliability of wind turbines, Wind Energy (2007) 329–332.

[3]J.P. Salameh, S. Cauet, E. Etien, A. Sakout, L. Rambault, Gearbox condition monitoring in wind turbines: a review, Mech. Syst. Signal Process. 111 (2018) 251–264.

https://doi.org/10.1016/j.ymssp.2018.03.052.

[4]T Wang, Q Han, F Chu, Z Feng, Vibration based condition monitoring and fault diagnosis of wind turbine planetary gearbox: A review. Mech. Syst. Signal Process. 126 (2019) 662–685.

https://doi.org/10.1016/j.ymssp.2019.02.051.

[5] D. Coronado, C. Kupferschmidt, Assessment and validation of oil sensor systems for on-line oil condition monitoring of wind turbine gearboxes, Proc.Technol. 15 (2014) 747–754.

[6] C. Li, R.-V. Sanchez, G. Zurita, M. Cerrada, D. Cabrera, R.E. Vásquez, Gearbox fault diagnosis based on deep random forest fusion of acoustic and vibratory signals, Mech. Syst. Sign. Process. 76 (2016) 283–293.

[7] E.J. Diehl, J. Tang, Predictive modeling of a two-stage gearbox towards fault detection, Shock Vib. 2016 (2016) 13, Article ID 9638325.