透彻详细电荷泵升压电路的工作原理分析(配Multisim仿真验证)

(本文约1500字,阅读需要约5分钟)

最后一次提醒:符合《显示器件应用分析精粹:从芯片架构到驱动程序设计》获赠条件的粉丝请点击此处链接留言详细收货信息,逾期未留言或信息不全视为放弃赠书,请相互转告!

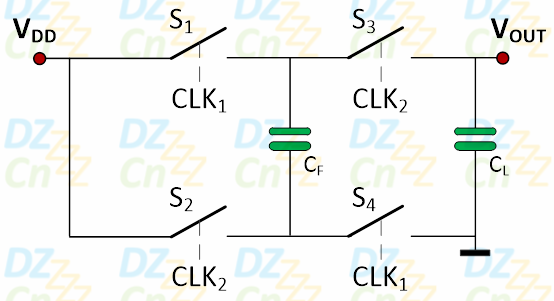

Hello,大家好,今天我们一起来讨论一下用来升压的电荷泵电路(Charge Pump),也称为开关电容转换器(Switched Capacitor Converter)。老粉丝都知道,公众号很久之前就发布了一篇阐述电感、电容、二极管构成的BOOST升压方案的文章,那为什么还要讨论电荷泵方案的升压电路呢?它有什么优势呢?为什么在实际应用中很少看到单独的电荷泵升压芯片呢?为了解答这些问题,我们先来分析一下最简单的2倍压电荷泵升压电路的工作原理,相应的基本结构如下图所示:

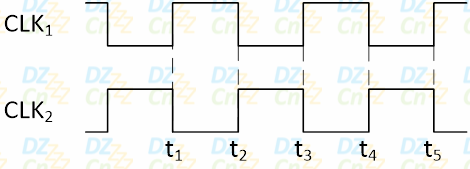

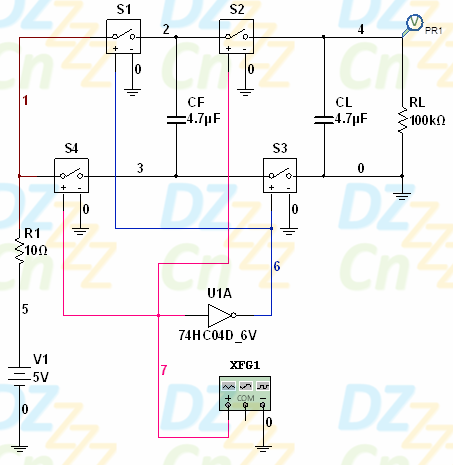

VDD为输入供电电源,CF为浮置电容(Floating Capacitor,默认状态下未与任何网络连接),CL为负载电容(Load Capacitor),开关S1~S4可以由场效应管构成,它们由两路互补的时钟信号CLK1与CLK2控制,如下图所示

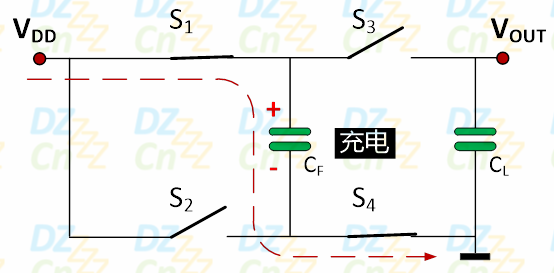

假设在初始状态下,CF与CL均没有存储电荷,且时钟为高电平时相应的开关闭合,为低电平时相应的开关断开。当t1时刻到来时,开关S1、S4闭合,S2、S3断开,此时VDD对CF快速充电,充满电后CF两端的电压为VDD,其极性为上正下负,而VOUT暂时还没有电压,如下图所示:

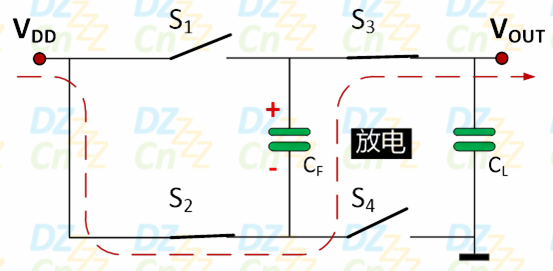

当t2时刻到来时,开关S1、S4断开,S2、S3闭合,此时VDD与CF两端的电压串联叠加给VOUT供电,其值为2VDD,CL两端的电压也会被充电至2VDD,如下图所示:

当t3时刻到来时,由CL给VOUT提供2VDD的电压,VDD继续给CF充电以补充转移到CL中的电荷,这就是2倍压电荷泵的基本原理。

当然,以上分析过程是在理想条件下进行的,我们假定电容充电常数为0,放电常数为无穷大。实际上,由于电源内阻、开关导通电阻、负载等因素的存在,CF与CL的充电速度总是有限的,不可能一瞬间就能将电容充满电。换句话说,CF储存的电荷量会随着时钟周期的增加而越来越多,从CF转移到CL的电荷也会逐渐增加,而且由于损耗的存在,输出电压也达不到理想值。

我们可以使用Multisim软件平台仿真一下2倍压电荷泵电路,相应的仿真电路如下图所示(VDD=5V,CF=CL=4.7uF,电源内阻为10欧姆,负载电阻为100k欧姆,频率为20kHz)

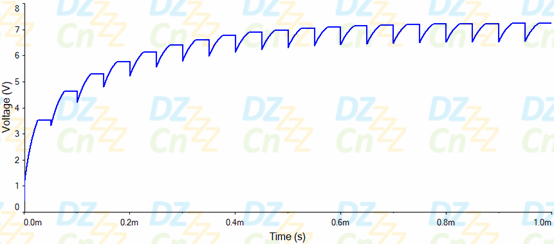

负载RL两端的电压即为电荷泵仿真电路的输出电压,相应的波形如下图所示:

可以看到,电荷泵电路在实际工作时,VOUT上升期间总会定期地下降一点点,因为VOUT通常也是需要连接负载的。在CF充电期间,CL总是会因为放电行为而有所下降,我们称其为纹波(ripple)。理论上,CL的电容量越大,则VOUT的纹波也就越小,这当然是一件美好的事情,但是CL容量越大,充放电时间常数也会变大,这会降低电路的反应速度,因为输出需要更长的时间才能上升到所需电压。

电荷泵电路的缺点是带负载能力并不强(相对于BOOST架构),所以单纯的电荷泵芯片应用场合并不多,但是由于电荷泵方案不需要使用电感器,这在集成芯片中有非常大的优势。稍微了解集成电路制造工艺的粉丝都会知道,电感器是很难集成到芯片中的,所以电荷泵方案作为芯片中某部分功能的场合应用会非常多,最经典的集成电荷泵方案的芯片就是MAX232,它可以将TTL/CMOS电平(0V为逻辑“0”,5V为逻辑“1”)转换为RS232电平标准(+3V~+15V为逻辑0,-3V~-15V为逻辑1),具体来说是由两个电荷泵电路完成的,其中之一将+5V升压到+10V,另外一个则将+10V转换为-10V,后续有机会我们再结合数据手册详细讨论其电路设计过程。

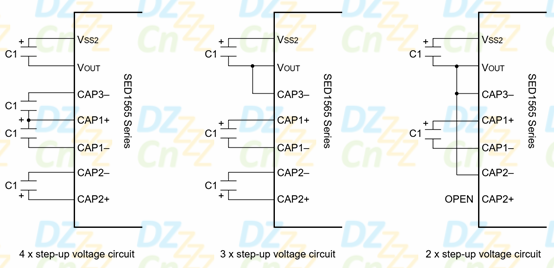

电荷泵升压方案在LCD(或OLED、EPD,本文不涉及)驱动芯片中也很常见,主要用来给偏压电路提供高压或驱动电源,经典的SED1565、ST7920、PCD8544、SSD1773、ILI9341等等LCD驱动芯片都集成了电荷泵电路,下图为SED1565的电荷泵方案应用时的电路连接,可以实现2、3、4倍压。

级联多个2倍压电荷泵升压电路可以实现更高电压升压,但仅可以实现偶数倍升压,还有其它奇数倍升压、负向升压电路与集成电路内部实现方案,限于篇幅就不再讨论了,有兴趣的读者可以参考《显示器件应用分析精粹:从芯片架构到驱动程序设计》,其中已经有详尽系统的阐述,下图为最终确定的封面。

相关链接: