集成温度传感器电路技术报告

《集成温度传感器电路技术报告》

1. 摘要

集成温度传感器广泛用于许多测量和控制系统。对于此类应用,两个传感器规格至关重要:精度和能源效率。精度定义了最终系统的误差,而能源效率定义了实现给定分辨率所需的能量,对于电池供电的系统尤其重要。

本文针对集成温度传感器及其接口电路的应用背景,基本原理,关键指标,设计难点,主要方法以及国内外研究与商用情况进行了调研,并对其各项设计指标的相互约束关系,以及未来的优化方向进行了较为深入的探讨。

在此特别感谢清华大学潘思宁教授在ICAC会议上的精彩汇报,您的高水平工作给我带来了许多启发。

2. 应用背景

集成温度传感器(以下简称集成温感)相比分立式温度传感器,由于能够集成于芯片上,因此具备测量准确性,以及面积大小上的优势。

目前集成温感应用广泛,如应用于CPU中测温,从而实现芯片热管理(thermal management),系统可以根据测量到的温度情况通过动态调频调压技术控制CPU工作频率从而避免影响性能[1]。

此外集成温感可以用于温度补偿晶体振荡器(TXCO)中,通过温度测量结果对频率进行补偿,从而实现高稳定的震荡源频率输出[2]。

集成温感还可以应用于大量的物联网(IOT)设备中,如在RFID芯片中加入集成温感[3],可以定制适应各类环境的电子标签粘贴于电力输送高压变电及中低压配电设施关键节点易发热部件表面,从而测量出温度异常情况,并及时反馈到云端,避免发生事故。

集成温感还可以用于其他多种场景,并且由于使用场景的不同,对于集成温感的准确性、分辨率、采样速率、面积、功耗等设计要素所提出的要求也会是不同的。

3. 基本原理

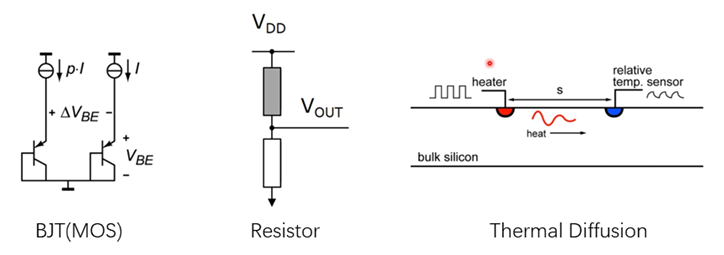

根据测温原理不同,可以将集成温感分成三类,如图所示:

图3.1 三种集成温感的基本原理

第一类为MOS/BJT传感器,其利用MOS/BJT器件的温度特性,以BJT为例,其\(V_{BE}\)呈现负温度特性,而\(\Delta V_{BE}\)呈现正温度特性。以和\(V_{BE}\)和\(\Delta V_{BE}\)的线性组合可以实现不随温度变化的参考电压\(V_{REF}\)提供给ADC,进而通过ADC来测量的\(\Delta V_{BE}\)或\(V_{BE}\)变化程度,进而结合器件的温度—电压关系反推出温度。

第二类为电阻传感器,利用电阻器件的温度特性,通过已知的参考电阻和可变电阻组合成的分压电路,读取电压输出,反推可变电阻的阻值,进而结合电阻器件的温度—电压关系反推出温度。

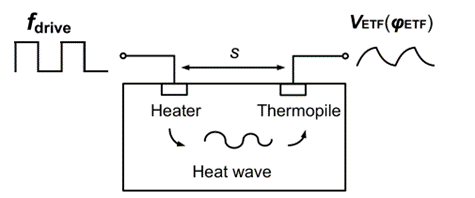

第三类为热扩散率 (TD) 传感器,利用体硅的热扩散率随温度变化的特性,当由方波驱动时,加热器(Heater)会产生热脉冲,该脉冲通过硅基板传播并引起温差电偶(Thermopile)可检测到的温度变化,从而产生电压输出。输入到输出的相移为一个温度相关的函数[4]:

其中\(D_{Si}\)为体硅的热扩散系数,正比于\(T^{-1.8}\),\(T\)为温度。因此利用测量到的相移就可以反推出温度。

图3.2 热扩散率传感器原理

由于原理的差别,每种集成温感在不同的方面各有优劣,所对应的读出电路设计上的考虑也有差异,在后续的小节中将进行详细的讨论。

4. 关键指标

集成温感的设计空间可以大致归纳为8个要素:准确度,芯片尺寸,修调(trimming),工艺,功耗,采样率,分辨率,电源电压敏感度。8个要素之间存在相互制约的关系,比如高分辨率和高采样率往往意味着要增加功耗,高准确度意味着需要更大的芯片面积,更优秀的工艺和烦琐的修调流程,因此需要进行各个设计要素的折中。

从定量的角度来说,可以通过芯片面积(\(mm^2\)),可测温度范围(℃),\(3\sigma\)误差(℃),\(1/f\)噪声转角(\(Hz\)),功耗(\(mW\)),转换时间(\(ms\)),分辨率(\(mK\)),分辨率品质因数(\(pJ\cdot K^2\))等指标对集成温感进行衡量。

芯片面积即芯片的设计面积(不含pad),可测温度范围即可正常测量温度的上下限,\(3\sigma\)误差即假设温度误差(噪声)为高斯分布的情况下,噪声分布在\((\mu-3\sigma,\mu+3\sigma)\)以外的概率,或者是使得噪声能够分布在\((\mu-3\sigma,\mu+3\sigma)\)以内的误差峰值,越小说明准确性越好。\(1/f\)噪声转角即\(1/f\)噪声与白噪声功率相等的频率点,功耗即芯片消耗的功率,转换时间即测温开始至结果输出的延时,分辨率即传感器能够测量的最小精度,分辨率品质因数的计算公式为:\(FoM=\frac{Energy}{Conversion}\times(Resolution)^2\),是一个综合考虑了功耗,精度,转换时间等因素的指标。

5. 设计难点

如前面的章节所说,集成温感原理不同,意味着在不同的指标上各有优劣,在设计上要具体考虑,并根据使用场景选择最好的设计。

例如BJT原理的集成温感准确度高,但分辨率一般,且与CMOS工艺兼容性并不是很好,在先进工艺节点上容易遇到问题,且需要一定的校准才能良好工作。

电阻原理的集成温感在分辨率和工艺上具有优势,但是其需要复杂的校准,因为一旦参考电阻产生偏差,便会对测量结果产生很大的影响。

TD原理的集成温感在准确度,CMOS工艺兼容性等方面具备优势,且无需校准即可达到很高的准确度,但是有分辨率低和功耗高的缺点。

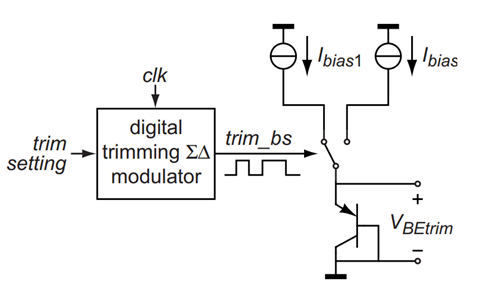

针对这些原理性带来的问题,设计者必须采用优化设计手段来加以克服,如针对工艺偏差和封装应力导致的偏差需要进行修调的问题,可以引入可编程微调的参考来简化修调过程,避免复杂的工艺和封装上的调整。

例如,针对BJT型集成温感的修调的问题,[7]引入了一种比特流修调方法,取代了传统的大而复杂的修调电路,其原理为通过数字码控制的修调\(\Sigma\Delta\)调制器控制开关在两个不同的偏置电流源之间切换,从而实现对管上偏置电流大小的动态控制。

图5.1 比特流修调示意图

集成温感的读出电路也往往是具有挑战性的,一般为了获得准确的传感器值,集成温感的读出路径会采用高性能放大器+高精度ADC的组合,高性能放大器需要良好的线性度,增益,噪声性能,同时也需要采用自归零,斩波调制等方式来消除失调的影响。高精度ADC往往会采用能够过采样的\(\Sigma\Delta\)型ADC,相比其他类型的ADC其在精度和噪声性能方面能够做的更好。

在后续的小节中将详细的讨论读出电路设计上的一些重要细节。

6. 主要方法

本小节将以潘思宁教授2021年在JSSC上发表的一篇工作[8]为切入点,详细讨论高性能温度传感器的设计方法。

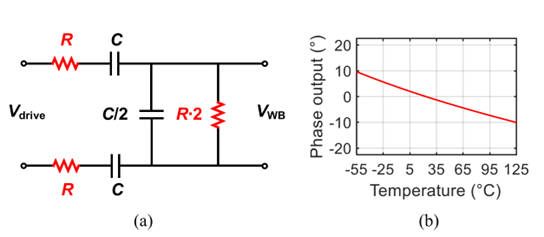

该工作介绍了一种混合集成温度传感器,其中使用精确但低能效的热扩散 (TD) 传感器来校准不精确但高效的基于电阻器的传感器。后者基于嵌入在Wien桥 (WB) 滤波器中的硅化多晶硅电阻器,而前者基于由 p 扩散/金属热电偶和 n 扩散加热器制成的电热滤波器 (ETF)。使用片上传感器进行校准消除了对外部温度参考和温度稳定环境的需要,从而降低了成本。为了减轻 TD 传感器的面积开销,它重用了 WB 滤波器的读出电路。

一般的电阻型集成温感会通过分压结构,如惠斯通桥的形式进行组织,但亦可以通过WB的形式进行组织,其主要思想是利用可变电阻与电容形成的二阶滤波器给输入脉冲带来的相移会随着温度而产生变化,因此通过测量相移便可以反推出温度。WB结构由于其良好的噪声性能,已经成为近年来电阻型集成温感的研究热点。

图6.1 (a)WB的原理图 (b)WB的温度—相移曲线

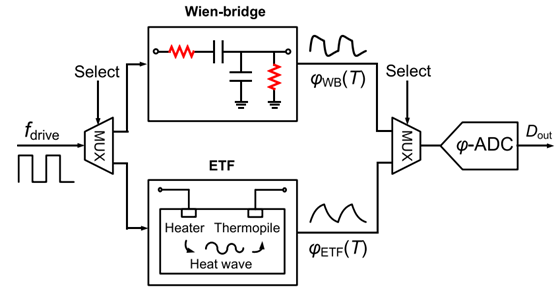

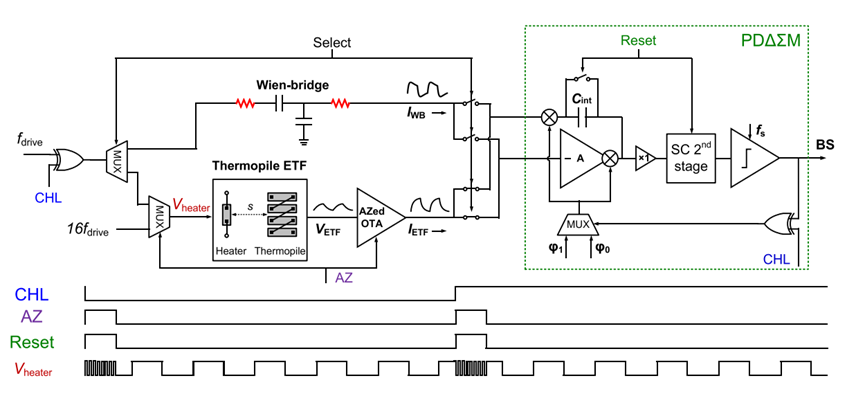

由于 TD 和 WB 传感器的输出都在相位域中,因此可以在它们之间复用一个相位ADC,从而节省面积,其原理图如下:

图6.2 混合传感器架构

这一结构的优势在于可以使用精确的 TD 传感器来校准节能的 WB 传感器,校准后,可以关闭 TD 传感器以节省电量,从而在整体性能提升的同时不付出过大的功耗代价。

接下来将介绍各个环路的详细设计以及使用的技巧。

6.1 WB传感器

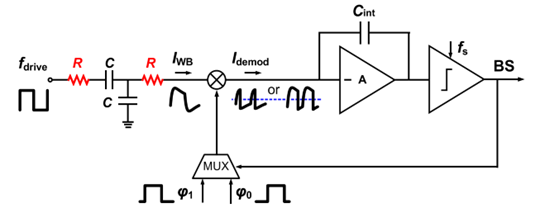

WB 传感器由相位域\(\Sigma\Delta\)调制器 (PD\(\Sigma\Delta\)M) 构建的相位 ADC 读取。

如下图所示,WB 由方波驱动,其相移嵌入在注入积分器虚拟地的输出电流\(I_{WB}\)中。相位解调器是通过使用带有与比特流相关的参考相位\(\phi_1\)和\(\phi_0\)斩波调制\(I_{WB}\)来实现的。根据所选相位,解调电流 (\(I_{demode}\)) 将具有正或负平均值。\(\Sigma\Delta\)M将控制环路滤波器的平均直流输入为零,因此比特流平均值将是 WB滤波器相移的数字表示。

图6.3 WB传感器基本结构

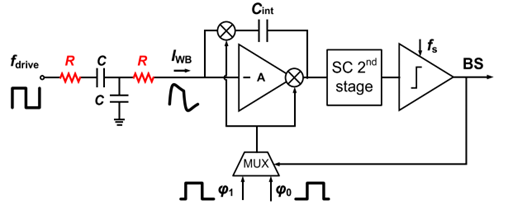

为了在较短的转换时间 (\(t_{conv}\)) 内实现高分辨率,采用了前馈补偿的二阶\(\Sigma\Delta\)M。如下图所示,它使用连续时间的第一阶段和离散时间的第二阶段来提高面积效率。

图6.4 引入前馈补偿二阶\(\Sigma\Delta\)M的WB传感器

第一级中使用的放大器被斩波以抑制其 \(1/f\) 噪声。 所需的输入斩波器可以与相位解调器合并,从而简化所需的控制逻辑并最大限度地减少由于电荷注入失配引起的误差。

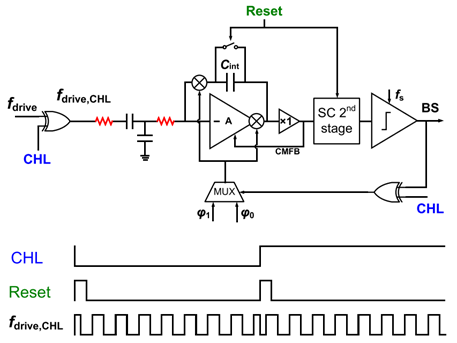

为了进一步抑制 \(1/f\) 噪声,系统级斩波应用于整个传感器的读出。异或门用于在 100 Hz (CHL) 时周期性地反转\(f_{drive}\)的极性。

为了最大限度地减少建立误差,在每个半周期的中间进行切换,如下图所示。为避免量化噪声折叠,PD\(\Sigma\Delta\)M 在系统级斩波的每个阶段开始时复位。

图6.5 系统级斩波及时序图

6.2 TD传感器

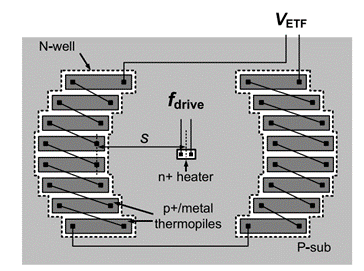

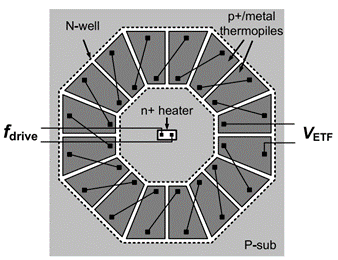

尽管实现了出色的精度(在军用范围内为 0.2°C),且无需修调,但 TD 传感器需要相对较长的转换时间(~6 s)才能达到相应的分辨率(~30 mKrms),这对于低成本校准而言时间太长。传感器的分辨率主要受其热电偶输出端的 SNR 限制,其布局如下图所示。

图6.6 传统TD布局

在这项工作中,使用多边形热电偶布局,下图的布局可以使得热电堆电阻降低 5 倍 (∼4 k ),因此噪音更小。此外,传感器的加热器功率(4.2 mW)几乎是传统工作的两倍,这成比例地增加了热电堆输出(~500 μV)。

图6.7 多边形TD布局

总之,这些措施可在更短 (1 s) 的转换时间中获得更高的分辨率 (~10 mK)。

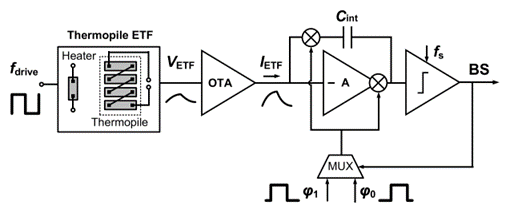

如下图所示,运算跨导放大器 (OTA) 用于将 ETF 的输出转换为电流,该电流随后应用于PD\(\Sigma\Delta\)M的第一个积分器。由于相位解调在 OTA 之后完成,因此,OTA 现在足够快,以避免给 ETF 的输出相位增加显着的相位误差

图6.8 TD传感器基本结构

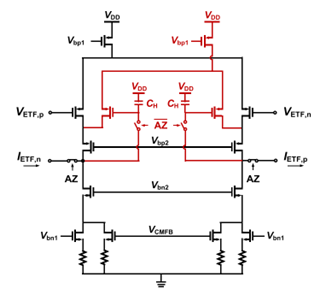

在这项工作中,使用了伸缩式 OTA。 与折叠级联 OTA 相比,它更快、更省电。 它使用 PMOS 输入晶体管和电阻退化 NMOS 电流源来确保其\(1/f\)噪声转角频率低于预期的 ETF 驱动频率 \(f_{drive}\)(~30 kHz)。 此外,它具有较大的\(g_m\)(~0.9 mS)和带宽(仿真的结果~600 MHz),这确保了它的热噪声低于 ETF,并且它的相位延迟导致的相位误差可以忽略不计。

OTA 的偏移需要被抑制,因为它会被PD\(\Sigma\Delta\)M中的相位解调器向上调制,由此产生的纹波将限制其第一个积分器输出的摆幅。 为了抑制其偏移,OTA 在辅助放大器的帮助下自动归零。由于使用大保持电容器 (CH ~ 7 pF) 和低泄漏最小尺寸 AZ 开关,OTA 只需在每次 TD 传感器转换开始时自动归零一次。

图6.9 自归零 OTA的简化原理图

6.3 小结

整体电路的结构细节及其TD模式下的工作时序如下图所示:

图6.10 混合传感器电路及时序

通过这个工作,可以看出集成温感的优化设计往往是架构,电路,版图设计多个维度的综合。

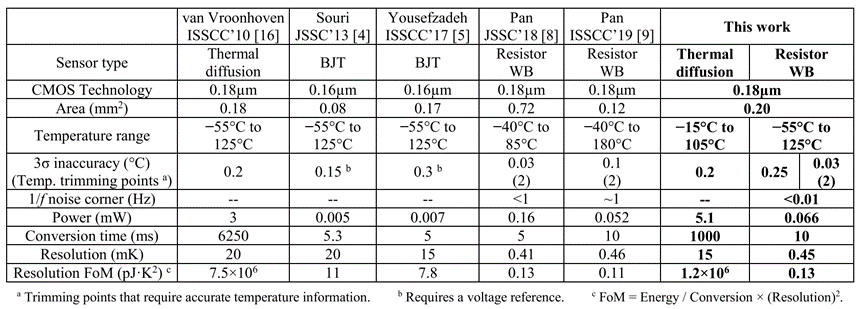

下表对比了近几年来ISSCC/JSSC上发表的高水平集成温感的性能,可以看到这篇工作通过混合架构建立了一定的优势:与以前的 WB 传感器相比,这项工作实现了最先进的相对不准确度,而分辨率 FoM 保持大致相同。 经过辅助自校准后,该传感器的准确度可以与BJT 传感器媲美。 尽管比最先进的 TD 传感器的准确度略低,但该传感器的能效提高了6倍。 更重要的是,它可以在1 s的短转换时间内实现足够的自校准分辨率。还值得注意的是,这项工作作为 TD/电阻混合温度传感器的原型。由于 TD 传感器的可扩展性,在纳米 CMOS 工艺中有望获得更好的性能。

表6.1 各集成温感state-of-art对比

7. 国内外研究与商用情况

使用BJT/惠斯通电桥等方式阻值的集成温感通过电压的形式承载温度信息,通过电压型ADC进行读出,国外如Analog Device(ADI)公司[9],Intel公司[10]均推出了成熟的基于此方案的集成温感。国内中科院微电子所[11],复旦大学[12]等单位也对此类传感器进行了研究。此外,ADI公司推出的ADT系列数字集成温感产品在片上集成了温度传感器与读出电路,可以直接在外部连接数字处理电路。

另一种集成温感则如上小节的例子,通过脉冲的时间/频率信息读取温度信息。国外如韩国KAIST研究所[13],国内如国立台湾大学[14],香港科技大学[15],中科院半导体所[16]等开展了相关的研究。

8. 结论

本文对集成温度传感器的应用背景,基本原理,关键指标,设计难点,主要方法以及国内外研究与商用情况进行了充分的阐述,从中可以得出结论:不同的集成温感由于原理性的差异,在不同的性能方面各有优劣,因此需要在设计电路时进行相应的考量和折衷,并且根据使用场景挑选最合适的设计。

此外,本文以潘思宁教授在JSSC上发表的工作为例,深入研究了集成温感设计优化时,架构,电路,版图等多个角度综合优化的重要性。在架构方面,采用混合传感器架构实现取长补短,电路方面,通过斩波,前递和自归零等技术提升性能,版图方面通过合理排布提高TD传感器性能。最后在总体层面上取得了更高的性能。

综上所述,集成温感的设计优化是多个角度,多个维度的复杂工作,也感谢本课程所提供的学习机会,使得我能够一窥传感器电路领域的奥秘,为后续的科研工作打下基础。

9. 引用文献

[1] Kyoungho Woo, S. Meninger, T. Xanthopoulos, E. Crain, Dongwan Ha and D. Ham, "Dual-DLL-based CMOS all-digital temperature sensor for microprocessor thermal monitoring," 2009 IEEE International Solid-State Circuits Conference - Digest of Technical Papers, 2009, pp. 68-69,69a, doi: 10.1109/ISSCC.2009.4977311.

[2] M. Perrott et al., "A temperature-to-digital converter for a MEMS-based programmable oscillator with better than ±0.5ppm frequency stability," 2012 IEEE International Solid-State Circuits Conference, 2012, pp. 206-208, doi: 10.1109/ISSCC.2012.6176977.

[3] Hongwei Shen,Lilan Li,Yumei Zhou. Fully Integrated Passive UHF RFID Tag with Temperature Sensor for Environment Monitoring[C]/ /International Conference on ASIC,Oct. 22 -25,Guilin,2007,360-363.

[4] C. P. L. van Vroonhoven and K. A. A. Makinwa, “Thermal diffusivity sensing: A new temperature sensing paradigm,” in Proc. IEEE Custom Integr. Circuits Conf. (CICC), Sep. 2011, pp. 1–6.

[7] M. A. P. Pertijs and J. H. Huijsing, "Bitstream trimming of a smart temperature sensor," SENSORS, 2004 IEEE, 2004, pp. 904-907 vol.2, doi: 10.1109/ICSENS.2004.1426317.

[8] S. Pan, J. A. Angevare and K. A. A. Makinwa, "A Self-Calibrated Hybrid Thermal-Diffusivity/Resistor-Based Temperature Sensor," in IEEE Journal of Solid-State Circuits, vol. 56, no. 12, pp. 3551-3559, Dec. 2021, doi: 10.1109/JSSC.2021.3094166.

[9] Mike Tuthill. A Switched-Current,Switched-Capacitor Temperature Sensor in 0. 6-μm CMOS[J]. IEEE Journal of Solid-State Circuit, 1998,33( 7) : 1117-1122.

[10] William Li Y. A 1. 05 V 1. 6 mW 0. 45 ℃ 3σ-Resolution ΔΣ- Based Temperature Sensor with Parasitic-Resistance Compensation in 32 nm CMOS[C]/ /IEEE International Solid-State Circuits Conference,Feb. 8-12,San Francisco,2009: 340-342.

[11] Hongwei Shen,Lilan Li,Yumei Zhou. An UHF RFID Passive Tag with Temperature Sensor Design Based on the EPC Class0 Protocol [J]. Research & Progress of SSE,2009,29: 147-151.

[12] Xu Conghui,Min Hao. An Ultra-Low-Power CMOS Temperature Sensor for RFID Applications[J]. Journal of Semiconductors, 2009,30( 4) : 045003-1.

[13] Sunghyun Park,Changwook Min,SeongHwan Cho,et al,A 95 nW Ring Oscillator-Based Temperature Sensor for RFID Tags in 0. 13 μm CMOS[C]/ /IEEE International Symposinum on Circuits and Systems,May 24-27,Taipei,2009,1153-1156.

[14] Chen Poki,Chen Chun-Chi,Tsai Chin-Chung,et al,A Time-to- Digital-Converter-Based CMOS Smart Temperature Sensor[J]. IEEE Journal of Solid-State Circuits,2005,40( 8) : 1642-1648.

[15] Man Kay Law,Amine Bermak,Howard C Luong,et al. A Sub-μW Embedded CMOS Temperature Sensor for RFID Food Monitoring Application[J]. IEEE Journal of Solid-State Circuits,2010,45( 6) :

1246-1255.

[16] Zhou Shenghua,Wu Nanjian. A Novel Ultra Low Power Temperature Sensor for UHF RFID Tag Chip[C]/ /IEEE Asian Solid-State Circuits Conference,Nov. 12-14,Jeju,2007,464-467.

浙公网安备 33010602011771号

浙公网安备 33010602011771号