(一)O形圈的概述与密封原理

O形橡胶圈密封圈简称O形圈,是一种截面形状为圆形的橡胶圈。O形密封圈是液压、气动系统中使用最广泛的一种密封件。O形圈有良好的密封性能,既可用于静密封,也可用于动密封中;不仅可单独使用,而且是许多组合式密封装置中的基本组成部分。它的使用范围很宽,如果材料选择得当,可以满足各种介质和各种运动条件的要求。

O形密封圈是一种挤压型密封,挤压型密封的基本工作原理是依靠密封件发生弹性变形,在密封接触面上造成接触压力,接触压力大于被密封介质的内压,则不发生泄漏,反之则发生泄漏。

(二)压缩率与预拉伸率

O形密封圈是典型的挤压型密封。O型圈截面直径的压缩率和拉伸量是密封设计的主要内容,对密封性能和使用寿命有重要意义。O形密封圈有良好的密封效果很大程度上取决于O形圈尺寸与沟槽尺寸的正确匹配,形成合理的密封圈压缩量与拉伸量。

2.1. 压缩率

压缩率 x 通常用下式表示:x=d0−hd0

d0 : O形圈在自由状态下的截面直径;

h : O形圈槽底与被密封表面的距离(沟槽深度),即O形圈压缩后的截面高度

在选取O形圈的压缩率时,应从如下三方面考虑:

- 要有足够的密封接触面积

- 摩擦力尽量小

- 尽量避免永久变形

从以上这些因素不难发现,他们相互之间存在矛盾。压缩率大就可获得大的接触压力,但是过大的压缩率无疑就会增大滑动摩擦力和永久变形。而压缩率过小则可能由于密封沟槽的同轴度误差和O形圈误差不符合要求,消失部分压缩量而引起泄漏。因此,在选择O形圈的压缩率时,要权衡各方面的因素。一般静密封压缩率大于动密封,但其极值应小于25%,否则压缩应力明显松弛,将产生过大的永久变形,在高温工况中尤为严重。

O型密封圈压缩率x的选择应考虑使用条件,静密封或动密封;静密封又可分为径向密封与轴向密封;径向密封(或称圆柱静密封)的泄漏间隙是径向间隙,轴向密封(或称平面静密封)的泄漏间隙是轴向间隙。轴向密封根据压力介质作用于O形圈的内径还是外径又分受内压和受外压两种情况,内压增加的拉伸,外压降低O形圈的初始拉伸。上述不同形式的静密封,密封介质对O形圈的作用方向是不同的,所以预压力设计也不同。对于动密封则要区分是往复运动密封还是旋转运动密封。

- 静密封:圆柱(径向)静密封装置和往复运动式密封装置一样,一般取

x=10%~15%;平面(轴向)静密封装置取x=15%~30%。 - 对于动密封而言,可以分为三种情况:

- 往复运动一般取

x=10%~15%。 - 旋转运动密封在选取压缩率时必须要考虑焦耳热效应,一般来说,旋转运动用O形圈的内径要比轴径大

3%-5%,外径的压缩率x=3%-8%。 - 低摩擦运动用O形圈,为了减少摩擦阻力,一般均选取较小的压缩率,即

x=5%-8%。

- 往复运动一般取

- 此外,还要考虑到介质和温度引起的橡胶材料膨胀。通常在给定的压缩变形之外,允许的最大膨胀率为

15%,超过这一范围说明材料选用不合适,应改用其他材料的O形圈,或对给定的压缩变形率予以修正。

2.2. 预拉伸率

O形圈在装入密封沟槽后,一般都有一定的拉伸量。与压缩率一样,预拉伸量的大小对O形圈的密封性能和和使用寿命也有很大的影响。拉伸量大不但会导致O形圈安装困难,同时也会因截面直径 d0 发生变化而使压缩率降低,以致引起泄漏。

预拉伸率可用下式表示:y=d+d0d1+d0

d : 轴径

d1 : O形圈内径

d0 : O形圈在自由状态下的截面直径

拉伸率的取值范围为1%-5%。如表给出了O形圈拉伸量的推荐值,可根据轴径的大小,按表选限取O形圈的拉伸量。

| 密封形式 | 密封介质 | 拉伸率y% | 压缩率x% |

|---|---|---|---|

| 静密封 | 液压油 | 1.03~1.04 | 15~25 |

| 静密封 | 空气 | <1.01 | 15~25 |

| 往复运动 | 液压油 | 1.02 | 12~17 |

| 往复运动 | 空气 | <1.01 | 12~17 |

| 旋转运动 | 液压油 | 0.95~1 | 5~10 |

(三)O形圈的使用

O形圈在多种液压、气动件管接头、圆筒面及法兰面等结合处被广泛使用。对于在运动过程中使用的O形圈,当工作压力大于9.8Mpa时,如单向受压,就在O型圈受压力方向的另一侧设置一个挡圈;如双向受压,则在O型圈两侧各放一个挡圈。为了减小摩擦力,也可采用楔型挡圈。当压力液体从左方施加作用时,右方挡圈被推起,左方挡圈不与被密封表面接触,因此摩擦力减小。总的来说,采用挡圈会增大密封装置的摩擦力,而楔型挡圈对减小这种摩擦力具有十分重要的意义。对于固定用的O型圈,当工作压力大于32Mpa时,也需要使用挡圈。

3.1. O型圈的安装

O型圈的安装质量对其密封性和使用寿命均有重要的影响。泄漏问题往往是因为安装不良而造成的。

安装过程中不允许出现O型圈被划伤和位置安装不正,以及O型圈被扭曲等情况。装配前,密封沟槽、密封配合面必须严格清洗;同时对O型圈装配中要通过的表面涂敷润滑脂。

为了防止O型圈在安装时被尖角和螺纹等锐边切伤或划伤,应在安装的轴端和孔端留有15º~30º的引入角。当O型圈需通过外螺纹时,应使用专用的薄壁金属导套,套住外螺纹;如果O型圈需通过孔口时,应使孔口倒成相应的斜角形状,以防O型圈被划伤。坡口的斜角一般为a=120º~140º

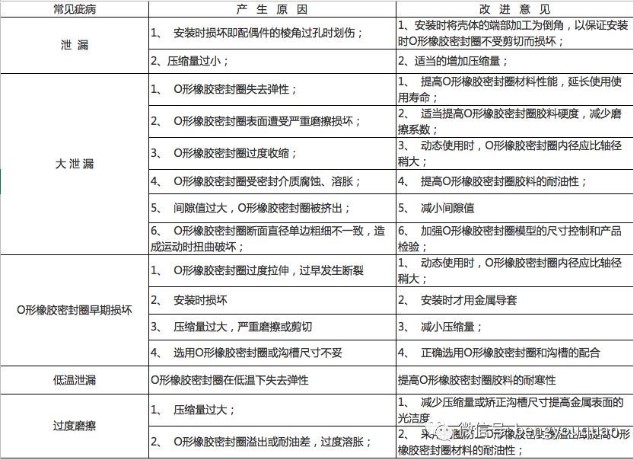

3.2. O形橡胶密封圈泄漏原因及改进意见

(四)O形圈沟槽设计

O形圈沟槽设计准则

O形圈沟槽尺寸应根据O形圈的预拉伸率y%、预压缩率k%、压缩率x%、O形圈截面减少、溶胀等因素进行设计。

4.1. O形圈的预拉伸率和预压缩率(用于确定沟槽槽底尺寸)

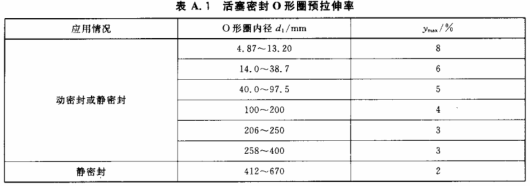

- 活塞密封O形圈预拉伸率

y%

活塞密封时,所选用的O形圈内径d1应小于或等于沟槽底直径d3,最大预拉伸量不得大于表

A.1的规定值,最小预拉伸率应等于零。

- 活塞杆密封O形圈预压缩率

k%

活塞杆密封时,所选用的O形圈外径(d1+2d2)应大于或等于沟槽槽底直径d6。最大预压缩率不得大于表

A.2的规定值,最小预压缩率应等于零。

4.2. 沟槽深度(根据压缩率确定)

由O形圈截面压缩率数值确定径向密封沟槽尝试及轴向密封沟槽深度。

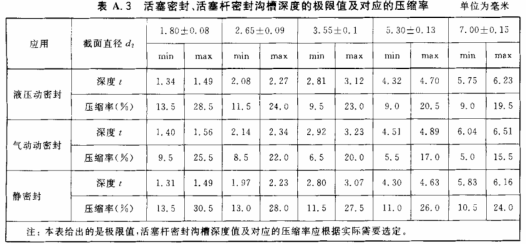

- 一般应用的活塞密封、活塞杆密封沟槽的极限值及对应的压缩率变化范围应符合表

A.3的规定。

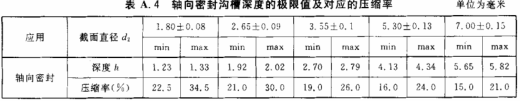

- 轴向密封沟槽深度的极限值及对应的压缩率变化范围应符合表

A.4的规定。

4.3. 沟槽宽度(根据O形圈体积确定)

根据O形圈材料体积溶胀值为15%来计算沟槽宽度b,即:

Vb : 沟槽最小体积。

Vo : O形圈最大体积。

理论上还应考虑密封沟槽圆角半径而减少的体积。

具体计算公式参考相关标准1

O形圈沟槽尺寸(按表选取)

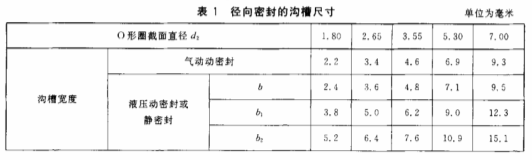

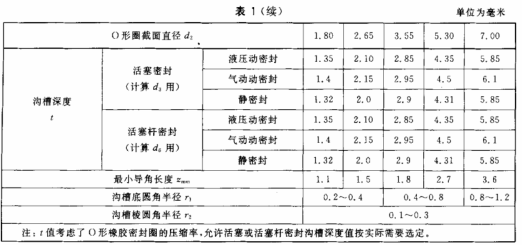

径向密封的沟槽尺寸

径向密封的沟槽尺寸应符合表1的规定。

轴向密封沟槽尺寸

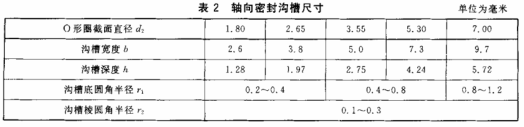

轴向密封的沟槽尺寸应符合表2的规定。

沟槽尺寸公差

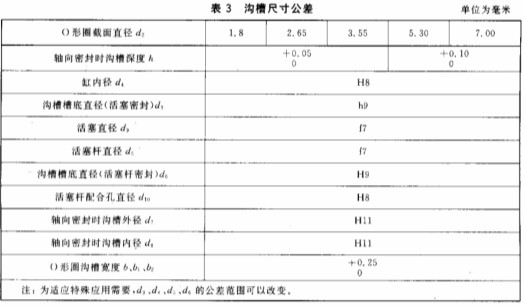

沟槽尺寸公差应符合表3的规定

沟槽的同轴度公差

直径小于或等于50mm时,不得大于ϕ0.025mm;直径大于50mm时,不得大于ϕ0.05mm。

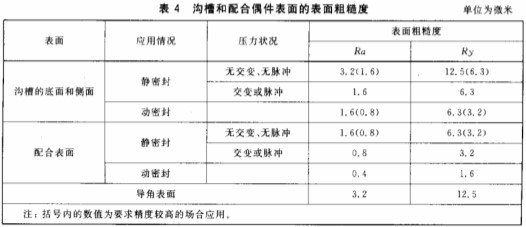

表面粗糙度

沟槽和配合件表面的表面粗糙度应符合表4的规定。