【SAP PP基礎】生産管理(PP)の機能概要

SAP PP(生産)モジュールとは

企業の生産プロセスにかかわる管理機能全般を備えるのがSAPのPPモジュール。

具体的には、所要に基づく生産指示、生産工程や在庫の管理、生産実績の計上と原価モジュールへの連携といった機能がSAP PPではカバーされている。

SAPの理解においては、技術的側面よりもまずビジネスシナリオを理解することが重要となる。SAP PPの基本的なビジネスシナリオについて紹介する。

SAP PPの基本的なビジネスシナリオ

最も基本の形は、「計画」⇒「製造指図」⇒「指図確認(実績計上)」であり、まずこれを念頭に置いてPPを理解する必要がある。

製造業においては、顧客からの引き合い・受注や、計画的な生産予定などから製品の所要が発生するので、必要な数量を供給するために生産行為を行う。

最終製品に対する所要が発生した場合、それを構成する部品・原材料の所要も計算され、生産計画を立て、不足品の調達の処理を行う。

このための所要量計算を自動で行うのがMRP(資材所要量計画)で、PPモジュール及びロジスティクス全体の供給や調達の要となる。

所要が計算された結果、「計画手配」が作成される。

製品の場合には計画手配を「製造指図」に変換することができ、調達品の場合は購買依頼に変換することができる。

内製なのか、外部調達なのか、あるいはどちらもありうる場合があるが、品目マスタの調達タイプにて制御する。

生産計画を確定させるためには「製造指図」を登録する。

製造指図には、生産する拠点(プラント)、生産量、生産日程、生産に供する原材料の量、作業工程および標準時間といった情報が載っている。

製造実績もこの製造指図に対して計上していく。(手登録、または生産機械設備とのデータ連携など)

製造実績とは、使用した原材料の実際の量や、実際の生産量、実際に各作業工程にかかった時間などを指す。これらはすべてコスト管理に関連し、管理会計上の数値として把握される。

製造が完了したら、製品が利用可能在庫として入庫される。

直接利用可能在庫に計上せず、いったん品質検査中在庫に計上し、QMモジュールのプロセスを流すことも出来る。

より理解を深めたい方は、PPモジュールコンサルの生産管理の業務理解に役立つ本について、以下記事で紹介している。

SAP PP機能概要

PPに関連する組織設定

プラント

企業内の生産拠点を表す組織設定がプラント。

生産の拠点であり、プラント下で在庫管理が行われる。

また、原価の管理単位でもある。

保管場所

在庫管理の単位となる。

一般的には生産拠点内の倉庫など製品・原材料の置き場所ごとに設定する。

MRPエリア

プラントあるいは保管場所のまとまりをMRPエリアとして定義する。

プラントとは切り離して個別に所要量計算をしたい場合など、MRP動作の範囲区切りを作成するようなイメージ。

PPに関連するマスタ

BOM(Tr:CS01)

部品構成表(Bill of Materials)といって、ある製品を生産するのに必要な直接材または間接材およびその数量を定義するマスタ。

・BOM用途

生産用BOM、販売用BOM、原価計算用BOMなど、BOMの用途に応じた区分が存在する。

PPで使用するのは主に生産用BOM(用途:1)となる。

・代替BOM

ある製品を生産するのに必要な材料組み合わせは1パターンのみとは限らず、複数パターン存在する。

一つの製品で複数のBOMを持つ場合、それぞれに代替BOM番号を付番する。

・BOM明細

原材料を一行ずつ定義する。

また、品目明細だけではなく、明細カテゴリに応じて非在庫品やテキスト明細の設定をすることができる。

通常、原材料を引き落とす場合は明細カテゴリ:L(在庫品目)を選択する。

明細詳細画面においては、連産品設定(製造の際に、単一の最終製品ではなく、複数の製品が算出される)や循環性許可フラグ(製品-原料の関係が逆転する事がある場合のフラグ)、原価計算フラグ(構成品が原価計算に関連するか否かを制御)といった項目を設定する。

作業手順(Tr:CA01)

ある製品を生産するのに必要な工程を定義するマスタ。

・グループカウンタ

ある製品を生産するのに必要な作業工程に複数のパターンがある場合は、作業手順を複数登録することとなる。

グループカウンタは、そうした作業工程組み合わせごとに付番する。

・用途

生産用、設計用、プラント保全用などの用途を作業手順に設定する。

生産用途であれば用途:1を選択する。

・ステータス

登録済み、承認済みといったステータスを設定する。

・作業明細

工程ごとに作業を登録していく。

作業区、管理キーを指定し、それぞれの作業場所や作業実績計上時の挙動などを定義する。

工程内外注を設定することもでき、外注フラグをチェックして購買情報などを作業手順の明細に設定することで、仕入先への購買依頼を作業手順をベースに作成することも可能。

BOMとの紐づけを行うことも出来る。各作業工程に対してどの構成品が使われるのか、BOMを参照して明細を割り当てることができる。

・作業区(Tr:CR01)

「作業区」として作業場所や工作機械、生産ラインなどを定義する。

標準値キーを作業区に紐づけることが出来る。

標準値とは、実績入力の要素となるもので、例えばSAP標準の標準値キー「SAP1」であれば、「段取り」「機械」「作業者」がセットされている。標準値は、原価計算タブで「活動タイプ」へ紐づける。

また、日程計画に関わる設定も行う。

・タスクリストタイプについて

Tr:CA01から登録する作業手順は、タスクリストタイプ「N」が指定される。

Nは主に組み立て生産用のタスクリストタイプとなる。

プロセス生産用のタイプは「2」、検査計画用は「Q」となっている。

製造バージョン(Tr:C223)

製品を生産する際のBOMおよび作業手順を紐づけて、「製造バージョン」として管理する。

生産のバリエーションを表すものと言い換えても良い。

ロック設定があり、使用しなくなった製造バージョンが使われないようにロックすることも出来る。

ここではBOMの番号および代替BOM番号、作業手順およびそのグループカウンタを設定しておく。

入庫、出庫保管場所も定義することができる。

PPのカスタマイズ

定義:指図タイプ(Tr:OPJH)

製造指図に使用する指図のタイプを定義する。

生産プロセスの種類によって指図タイプを切り分ける。

定義:指図タイプ依存パラメータ(Tr:OPL8)

プラント、指図タイプの組み合わせごとに指図の細かい挙動を定義する。

製造バージョンの選択方法や、使用可能な作業手順のタスクリストタイプを設定しておく。

指図情報システム(Tr:COOIS)などで後から指図に対する入出庫を一覧紹介したい場合、導入タブの「入出庫伝票」フラグは忘れず有効化しておくこと。

指図の入出庫がテーブルAUFM(指図に対する入出庫)に記録されるようになるので、指図別の入出庫照会が容易になる。

定義:製造計画プロファイル(Tr:OPKP)

指図の挙動を定義することができる。

登録と同時にリリースを行うか否か、自動入庫を行うか、登録またはリリース時のロット自動登録など。

製造計画プロファイルは品目マスタの作業計画タブで設定する。

定義:確認管理(Tr:OPJK)

プラント・指図タイプごとに、利用可能在庫を行うか否か、確認のタイミング、および確認規則(利用可能在庫の確認範囲などを定義したパラメータ)などを設定できる。

品目不足の際の挙動(発行を拒否するなど)を定義可能。

作業の管理キー(Tr:OP67)

日程計画を行うか否か、能力所要量を考慮するか、品質検査特性の入力を行うか否か、自動入庫を行うか否かといったフラグを設定しておき、作業ごとの挙動を制御できる。

外注工程にするかどうか、確認(実績入力)を必須とするかどうかも定義可能。

例えば、作業の最終工程なのであれば、自動入庫及び確認必須を設定しておくことで、必ず実績入力をさせ、かつ実績入力と同時に製品入庫を起こすことが出来る。

管理キーは作業手順マスタの明細に設定する。

定義:確認パラメータ(Tr:OPK4)

プラント・指図タイプごとに、指図確認を行う際の制御を設定できる。

作業順序のチェックや不足/過剰納入、将来日付での確認の可否、作業確認時の構成品目の表示(作業に紐づく構成品出庫)などを制御する。

定義:MRP管理者

品目などにも設定でき、組織や担当者を表す設定のために使えるカスタマイズ。

計画テーブルにより生産計画を立てる場合など、MRP管理者を切り口として計画可能。

特殊調達タイプ

調達方法および調達元のプラントなどを定義できる。

PPのトランザクションデータ

在庫/所要量一覧(Tr:MD04)

現在プラント/品目に対して発生している所要の一覧を確認することが出来る。

独立所要量による所要、受注による所要、生産計画による所要など、様々な所要量が一覧化して表示される。

所要量一覧から所要量計算の結果を確認しつつ、計画手配を製造指図に変換して製造指示を確定させる。

計画手配は主にMRPの結果として、調達または製造により所要を充足する必要がある場合に自動作成される。

計画手配は手動作成することも可能。

計画テーブル(Tr:MF50)

生産ラインごと、品目ごとなどの切り口で生産計画数量を日程テーブル形式で入力することが出来る。

入力した数量・日程に基づき、計画手配が作成される。ただし「確定」フラグを入れておかないと、MRPの結果で変動する。

MRP(Tr:MD01)

MRPは所要に対して不足している在庫数量を計算し、必要な調達を行うための機能で、Material Resource Planningの略。

新規の所要が発生した場合、倉庫に在庫がなければ新規生産する必要がある。MRPはここで生産のための計画手配を自動で生成し、SAPのユーザは計画手配に基づいて製造の判断をすることができる。

また、製品に従属する構成品の在庫状況も加味して所要量計算を行い、不足するものがあれば手配を出す。

こうしたことを、各種設定に基づき自動で行うのがMRPの機能だ。

いくつかの実行モードがあり、NETCH(全期間の正味変更)では前回のMRP実行からMRPに関連する変更(新規所要が発生したなど)があった場合にその品目だけを対象にMRPを実行する。NETPL(計画期間の正味変更)ではNETCHをベースにさらに計画期間を使用して制限を加えることが出来る。NEUPL(再生方式)では、前回からの変更有無を無視して全品目にMRPを実行する。

計画手配登録(Tr:MD11)

手動で計画手配を登録する場合は、Tr:MD11より実行する。

日程やBOM・作業手順、計画手配の変換区分などを手動で設定できる。

・Tr:MD12 計画手配変更

・Tr:MD13 計画手配照会

計画手配の製造指図変換(Tr:CO40)

計画手配に対し、製造を行うことが確定した場合は、製造指図への変換を行う。

一括変換を行う場合にはTr:CO41を実行する。

製造指図登録(Tr:CO01)

製造を指示するための伝票で、製造原価は指図単位で管理される。

生産する拠点(プラント)、生産量、生産日程、生産に供する原材料の量、作業工程および標準時間といった情報が載っている。

計画手配から作成された場合は、上記の情報を手配から引き継いで作成される。

計画手配によらない直接登録を行うことも可能。

ステータス

画面上部に表示されているステータスは、指図が今どのような状態にあるかをあらわす。

代表的な指図ステータスを紹介する。

・CRTD 登録済み

・RLS リリース済み(指図が承認された状態。生産実績を計上できる)

・PDLV 部分的に納入された状態

・DLV 予定数量が全て納入された状態

・PCNF 部分的確認(生産実績を途中まで入れた状態)

・CNF 確認済(生産実績を最後まで入れた状態)

・TECO 技術的完了(指図の生産行為が完了した状態をあらわすとき、TECOを設定)

・CMPL 完了(指図の決済処理を行うと、完了状態となる)

・DLFL 削除フラグ

一般タブ

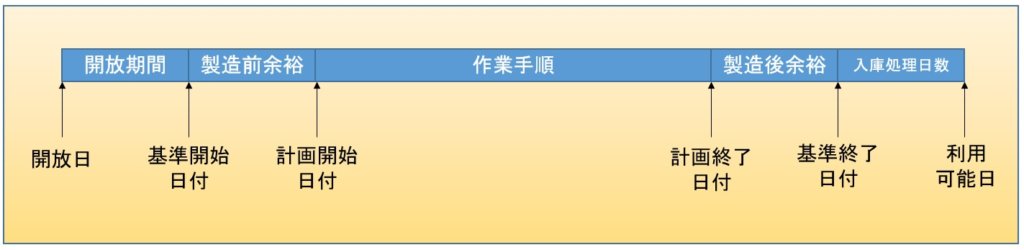

・基準開始日付/計画開始日付

日付に関連するパラメータは複数存在するので、下図の通りまとめる。

・承認日付

指図がリリースされると、承認日付に日付が設定される。

・確認済日付

最初に確認(生産実績)を登録した日で開始日が、最終工程を完了確認した日付で確認日付の終了日が更新される。

・日程計画

日程計画「逆日程」では、製造終了の目標日から逆算して開始日が設定される。

「順日程」ではその逆が設定される。

・日程計画余裕キー

製造前余裕、後余裕、承認期間を定義する日程計画のパラメータ。

品目マスタでも設定する。

入庫タブ

・許容範囲

不足納入や過剰納入を許容する範囲を定義する。

過剰納入無制限のフラグを立てると、製造予定数量を超えて指図に対し入庫することが出来る。

・入庫

製品が製造されたときに入庫する保管場所を設定する。

製造バージョンなどで定義しておけば自動設定される。

ここを空欄にした場合、製品入庫の際に改めて指定することとなる。

・ロット

ロット番号を設定する。

確認(Tr:CO11N, Tr:CO15等)

ここでいう「確認」とは生産の実績を計上することで、SAPの独特な言い回し(翻訳)。

作業単位で実績値の入力を行う作業記録表(Tr:CO11N)や、指図単位で確認処理を入れることができるTr:CO15がある。用途や生産の要件に合わせて使い分ける。

指図の設定により、構成品の自動出庫(バックフラッシュ)や製品入庫の処理を同時に起こすことが出来る。自動入出庫の際にエラーになったものについては、Tr:COGIよりエラー内容の確認及び再実行を行う。

確認計上はCOモジュールへとつながるため、CO会計期間(Tr:OKP1)がオープンであれば入力できる。FI会計期間(Tr:OB52)とは異なるので注意が必要。

利用可能在庫概要(Tr:CO09)

利用可能在庫確認(原材料の引き当て)の確認を行う。

確認規則に基づき、どこまでが引き当てられていて、どこまで引き当てが出来ていないのかといった情報を確認できる。

利用可能在庫や入庫予定を考慮すると在庫が足りているはずだが引き当て不足になっている、といった場合はこのトランザクション等で確認する。

一括発行(Tr:CO05N)

指図の発行処理を複数まとめて行うためのトランザクション。

指図情報システム(Tr:COOIS)

指図およびその実績や投入原料など、様々な切り口で指図を一覧化することが出来るレポート機能。

PPのシナリオ

業界ごと、企業ごとに生産管理のスタイルはさまざまで、それぞれ独自の思想に基づいて生産ラインやサプライチェーンをデザインしている。

システムとしても単一のソリューションですべての生産スタイルをカバーできるわけではなく、SAP PP機能においても、いくつかの生産管理シナリオに対応したシナリオや機能が用意されている。

組立生産(ディスクリート生産)

組立生産は、多数の部品を組み合わせて一つの完成品が製造される生産形態を指す。

このページでここまでに挙げたのは、おもに組立生産におけるシナリオに基づくもので、単純に「PP」といった場合はこれを指す場合が多い。

プロセス生産

PP-PIと呼ばれる機能領域で、マスタやシナリオが組立生産と異なる。(組立生産では「作業手順」と呼ばれるマスタで、プロセス生産では「マスタレシピ」と呼ばれるマスタで、それぞれ製造工程の定義を行う)。

プロセス生産は、化学や食品、繊維などの業界向けに適用され、複数の原材料を化学反応を用いて混交や分離する複雑な工程があり、最終製品も一つに定まらない生産形態を指す。

繰返生産

少品種大量生産を行っている製品向けのシナリオ。

規格の変更や原材料の変更の頻度が少なく、工程や原材料の消費量の変動が限定的で、常に一定量を反復的に生産する生産形態を指す。

繰返生産については詳しくは以下で解説。

PPモジュールの主要なテーブル

BOM関連

BOMマスタは下記のテーブルに格納される。

MAST 品目とBOMのリンク

STKO BOM ヘッダ

STAS BOM 明細選択

STPO BOM 明細

STZU 永続BOMデータ

※STASはSTKOとSTPOをつなげるテーブル。BOMには代替BOMの概念があるので、どの代替BOMに属する明細なのかを持つのがSTAS。

作業手順関連

作業手順マスタは下記のテーブルに格納される。

PLPOがヘッダ、PLPOが明細の関係にある。

MAPL 品目に対するタスクリストの割当

PLKO 業務一覧 – ヘッダ

PLPO タスクリスト – 作業/活動

PLMZ 作業へのBOM明細割当

製造バージョン

MKAL 品目の製造バージョン

指図に関係するテーブル

AUFK 指図マスタデータ

AFKO PP指図ヘッダ

AFPO PP指図明細

AFVC 指図内作業

RESB 入出庫予定

指図の実績に関係するテーブル

AFRU 指図確認

AUFM 指図の入出庫

【推荐】国内首个AI IDE,深度理解中文开发场景,立即下载体验Trae

【推荐】编程新体验,更懂你的AI,立即体验豆包MarsCode编程助手

【推荐】抖音旗下AI助手豆包,你的智能百科全书,全免费不限次数

【推荐】轻量又高性能的 SSH 工具 IShell:AI 加持,快人一步

· Linux系列:如何用heaptrack跟踪.NET程序的非托管内存泄露

· 开发者必知的日志记录最佳实践

· SQL Server 2025 AI相关能力初探

· Linux系列:如何用 C#调用 C方法造成内存泄露

· AI与.NET技术实操系列(二):开始使用ML.NET

· 无需6万激活码!GitHub神秘组织3小时极速复刻Manus,手把手教你使用OpenManus搭建本

· C#/.NET/.NET Core优秀项目和框架2025年2月简报

· 什么是nginx的强缓存和协商缓存

· 一文读懂知识蒸馏

· Manus爆火,是硬核还是营销?