集装箱码头智能理货方案

在码头整个生产过程当中,最危险的生产业务就在码头面,人机混杂,吊具频繁作业,速度很快,

码头面也是人、机、车交错最复杂的地方,其它地方,比如堆场操作人员都是在车子设备里面,

大家在微信上可能都看到过船上箱吊箱操作时发生打保龄,结果箱子掉到码头面上的视频,码头面也可能发生集卡碰到、桥吊吊具失控坠落,桥吊高空附物等情况,

所以我们如果要从根本上消除码头面的安全隐患,只有把码头面上的人撤到后方来,这个是提出这个项目的根本原因,

同时,如果码头将人撤到后方之后,可以减少一些岗位的人员配置,从而降低用工成本,码头面人也是最多的,这块有很大的潜力可以挖。

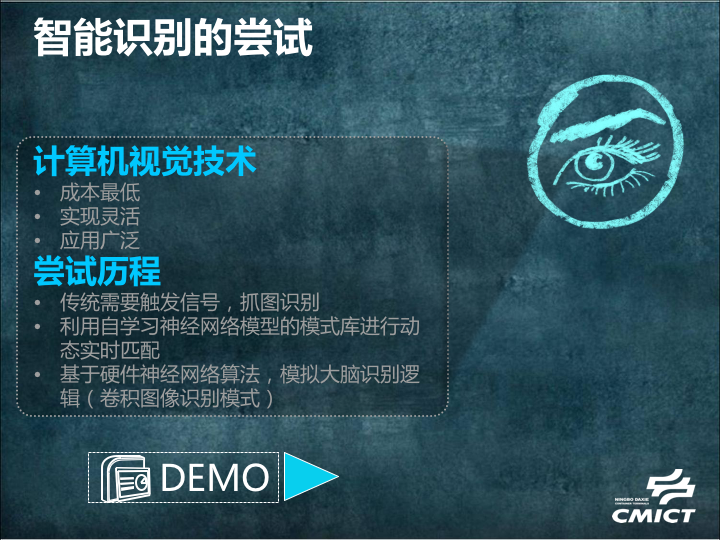

目前摄像头、视频监控控技术、智能识别的技术已经成熟了,设备的成本也大大降低了,所以有技术条件 利用这些技术

另外码头所有的流程管理和过程管理都已经可以由TOS来整体管理,就是这些管理都可以通过CTOS来落地。

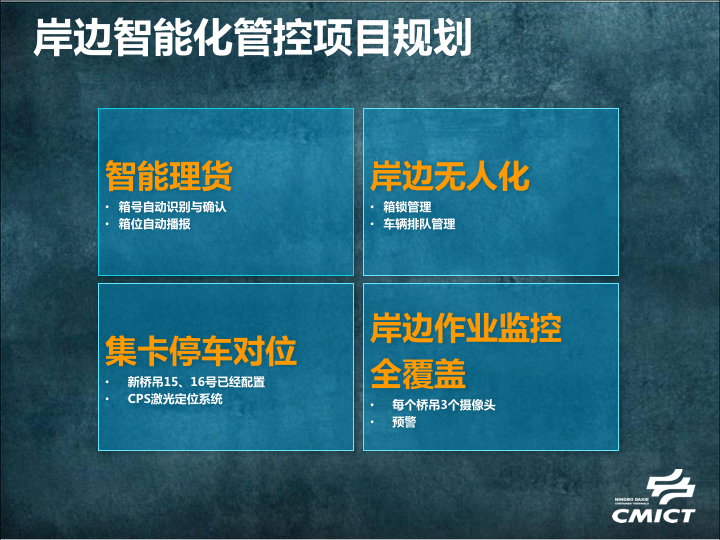

在这个基础上面,公司领导对我们提出了整体的要求,希望我们能够做一些创新项目,来达成岸边无人化、智能化。

通过各部门协作,对这些项目进行整体规划,分步实施,但是要确保每一次的投资不会重复,浪费,大胆去试。

在领导的支持下,公司有很好的创新氛围,也不吝惜项目投入。项目整体推进比较顺利。

在码头整个生产过程当中,最危险的生产业务就在码头面,人机混杂,吊具频繁作业,速度很快,

码头面也是人、机、车交错最复杂的地方,其它地方,比如堆场操作人员都是在车子设备里面,

大家在微信上可能都看到过船上箱吊箱操作时发生打保龄,结果箱子掉到码头面上的视频,码头面也可能发生集卡碰到、桥吊吊具失控坠落,桥吊高空附物等情况,

所以我们如果要从根本上消除码头面的安全隐患,只有把码头面上的人撤到后方来,这个是提出这个项目的根本原因,

同时,如果码头将人撤到后方之后,可以减少一些岗位的人员配置,从而降低用工成本,码头面人也是最多的,这块有很大的潜力可以挖。

目前摄像头、视频监控控技术、智能识别的技术已经成熟了,设备的成本也大大降低了,所以有技术条件 利用这些技术

另外码头所有的流程管理和过程管理都已经可以由TOS来整体管理,就是这些管理都可以通过CTOS来落地。

在这个基础上面,公司领导对我们提出了整体的要求,希望我们能够做一些创新项目,来达成岸边无人化、智能化。

通过各部门协作,对这些项目进行整体规划,分步实施,但是要确保每一次的投资不会重复,浪费,大胆去试。

在领导的支持下,公司有很好的创新氛围,也不吝惜项目投入。项目整体推进比较顺利。

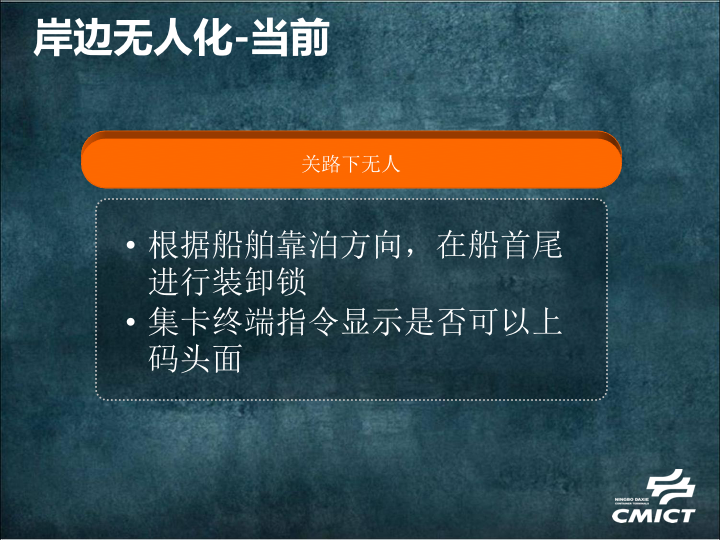

目前我们做了一些关路下无人的尝试,今年已经试了10几次,整体效果还是蛮可以的。

我们根据船舶靠泊方向,在船首尾进行装卸锁,指挥手正常情况下不需要进入到关路下面,因为还没实现集卡停车自动对位,所以现在每一贝刚开始作业的时候,还是需要指挥手调整辅助对位的杆子。

另外,CTOS系统已经支持在集卡终端上显示是否可以上桥面作业的信息。

这个过程也是必经的一个过程,需要让集卡司机先习惯岸边无人,桥吊司机也要习惯下面没人。

其实我们有远的目标是可以直接把桥面手后撤到引桥后端,在引桥后端进行箱锁的拆装管理。

目前我们做了一些关路下无人的尝试,今年已经试了10几次,整体效果还是蛮可以的。

我们根据船舶靠泊方向,在船首尾进行装卸锁,指挥手正常情况下不需要进入到关路下面,因为还没实现集卡停车自动对位,所以现在每一贝刚开始作业的时候,还是需要指挥手调整辅助对位的杆子。

另外,CTOS系统已经支持在集卡终端上显示是否可以上桥面作业的信息。

这个过程也是必经的一个过程,需要让集卡司机先习惯岸边无人,桥吊司机也要习惯下面没人。

其实我们有远的目标是可以直接把桥面手后撤到引桥后端,在引桥后端进行箱锁的拆装管理。

目前我们做了一些关路下无人的尝试,今年已经试了10几次,整体效果还是蛮可以的。

我们根据船舶靠泊方向,在船首尾进行装卸锁,指挥手正常情况下不需要进入到关路下面,因为还没实现集卡停车自动对位,所以现在每一贝刚开始作业的时候,还是需要指挥手调整辅助对位的杆子。

另外,CTOS系统已经支持在集卡终端上显示是否可以上桥面作业的信息。

这个过程也是必经的一个过程,需要让集卡司机先习惯岸边无人,桥吊司机也要习惯下面没人。

其实我们有远的目标是可以直接把桥面手后撤到引桥后端,在引桥后端进行箱锁的拆装管理。

为什么做:智能理货是岸边无人化项目总体规划的一部分

岸边理货是集装箱码头公司里面比较辛苦的岗位,我们的理货员会一手拿着纸质船图,一手拿着终端设备,在桥吊周围工作,他们的工作区域存在一定的危险性,后撤后,人员安全从根本上得到了保证,从根源上解决了问题。

码头面环境比较恶劣,风吹日晒,充满噪音,对理货人员的身心健康影响较大,后撤后能在室内集中办公,身心健康得到保障的同时,降低了劳动强度。

原来理货人员是比较难招的,而且流动性还大,后撤后人员稳定,成本也会降低(现在可能还看不出来,将来1人对多路,招工更容易了,操作人员的技能水平也容易了。)

加上系统的改进,相比原来劳动强度降低,我们可以对理货的职能进行拓展,让其成为中控的助理。

,

从整体上面来看,本项目是船岸智能化项目的一个模块,以智能理货项目“先行先试”

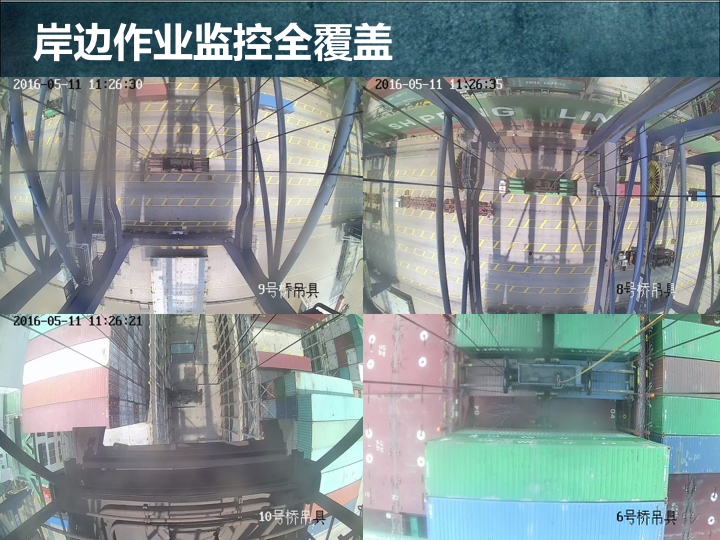

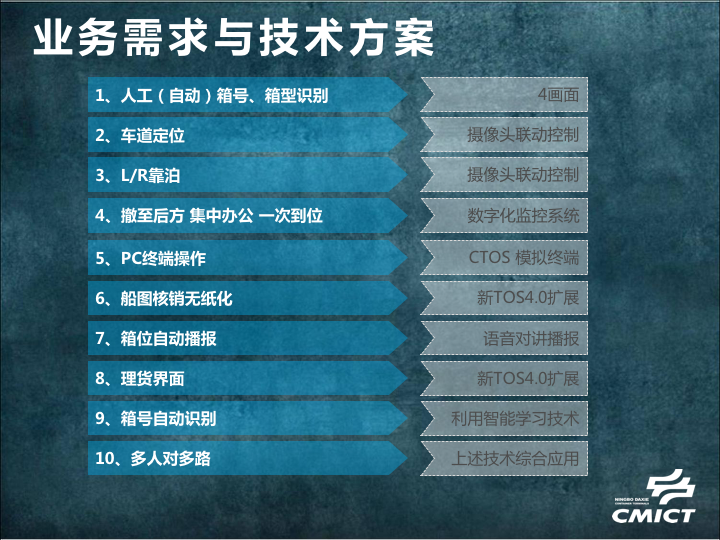

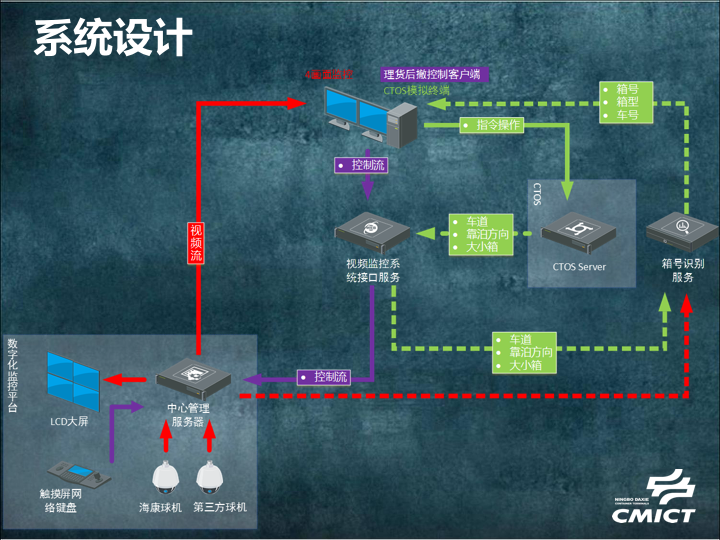

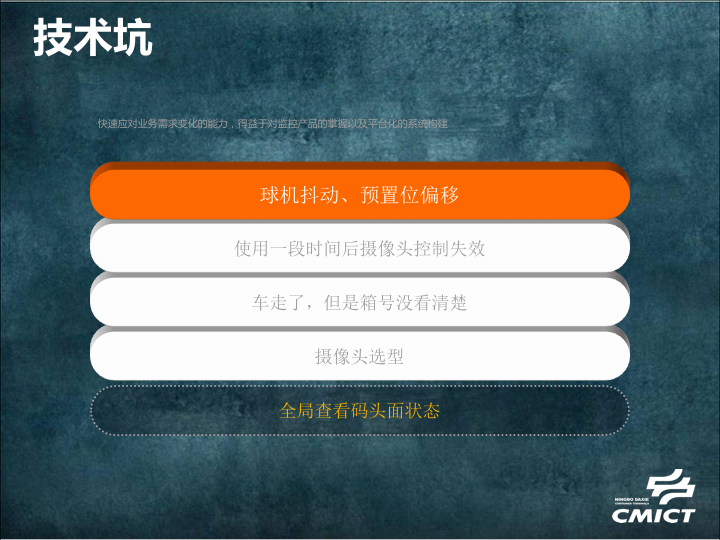

我们通过看摄像头的画面足以让理货人员识别箱号、箱型,还有集卡号,但是操控上有新的要求,

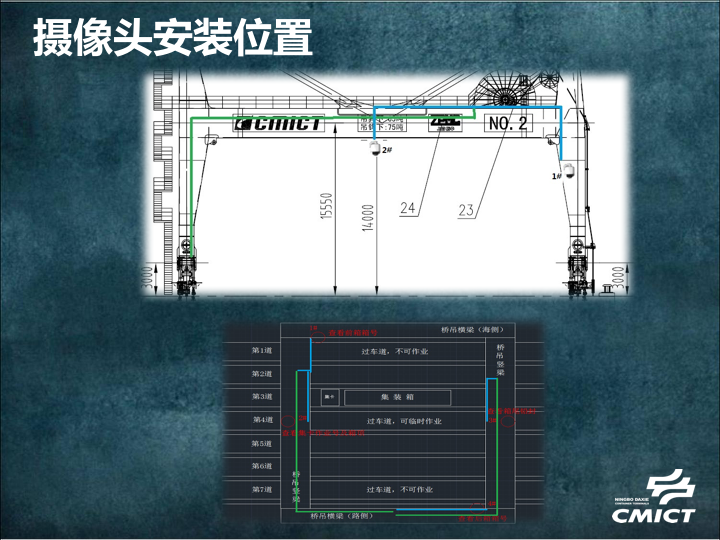

首先是车道定位,作业的时候经常有车道切换,怎么快速度切换车道让画面切换是我们需要解决的。

还有船舶的靠泊方向不同、箱大小不同,都需要摄像头根据不同的作业场景快速调整摄像头,一键操控,甚至是摄像头对接系统进行联动控制。

在某些异常环境下理货人员也需要直接操控摄像头,这样才能满足理货人员的作业要求。

如果后续能通过智能方式进行识别,现在这一步也是需要的。

理货后撤,我们原先的想法是在理货间,但是通过我们对图像监控系统的整体了解,撤到后方是没有任何问题的。所以我们就一次到位,撤到后面来了,这也是业务部门提出来的对我们更高的要求。

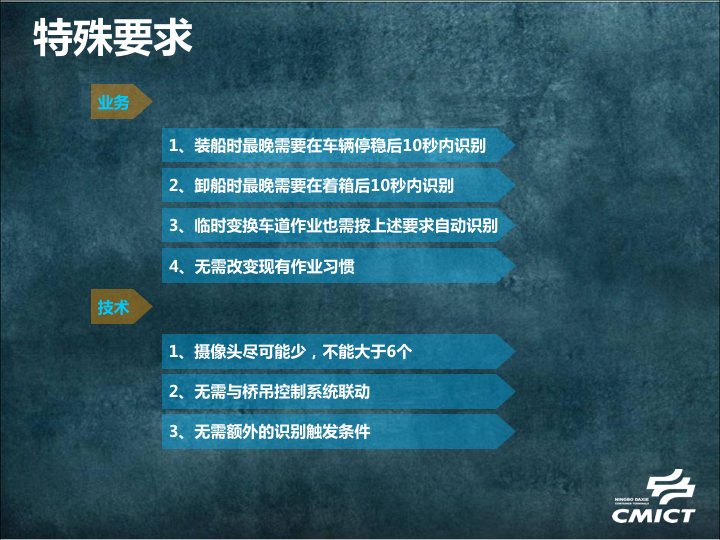

技术上特殊要求

摄像头尽可能少,不能大于6个:维护量少,减少维护时对业务的影响,多的摄像头可以实现冗余

无需与桥吊控制系统联动

无需额外的识别触发条件

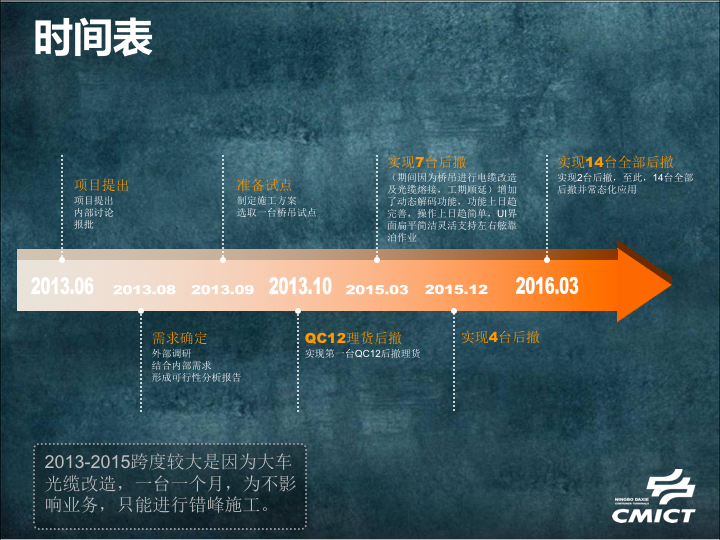

二、目前进展:

1、实现后撤集中办公;

2、14条作业线常态化应用;

3、尝试“一人两路”作业;

目前的效果:员工对目前环境的反应,移过来后的差错率,中途出现的问题,我们是怎么解决的。

1、(房间内高频信号差,可以使用车载的,通过外接天线解决。) --集中办公场所墙面选用隔音棉材料,导致房间内部高频信号较差,虽加装信号放大器,目前信号仍未达最佳且部分点位偶尔会发生信号丢失现象。

2、理货播报箱位,工位间存在声音干扰,尝试过耳机及工位加装隔板,但效果不够理想。需尽快实现箱号自动播报。

3、一人两路,目前处于摸索阶段,主要瓶颈在于两个终端界面操作,如果现场作业速度较快时,理货员节奏跟不上。此问题将在TOS升级后解决。

浙公网安备 33010602011771号

浙公网安备 33010602011771号