APS计划排程项目在制管行业落地带来的实施难点解析

制管行业是五金机加工领域重要的分支,独特的“分条+制管+抛光+切割”工艺为企业计划带来了诸多排产痛点。在订单交付上,由于交付周期短,人工排产常常因为急单、 插单带来计划变动搞得焦头烂额。在订单排产上,分条、制管均存在复杂的排产约束,如何减少损耗、保证设备资源正常排产成为企业计划最关心的问题。

制管行业排产痛点分析

谈起制管行业排产的痛点,需要先介绍其特殊的工艺“分条”与“制管”,此两道工艺带来诸多排产约束,也是常规APS产品功能难以覆盖的区域。首先,“分条”工艺是利用分条机将胚卷展开切割成不同成品带,成品带是制管工单需求的原料。人工排产需要将不同材质、厚度、数量的制管需求展开为分条需求,再将分条需求整合在胚带上,分配时需要考虑不同尺寸胚卷的边丝损耗,考虑分条需求合并、拆分在胚卷上整切的带来的损耗最小。

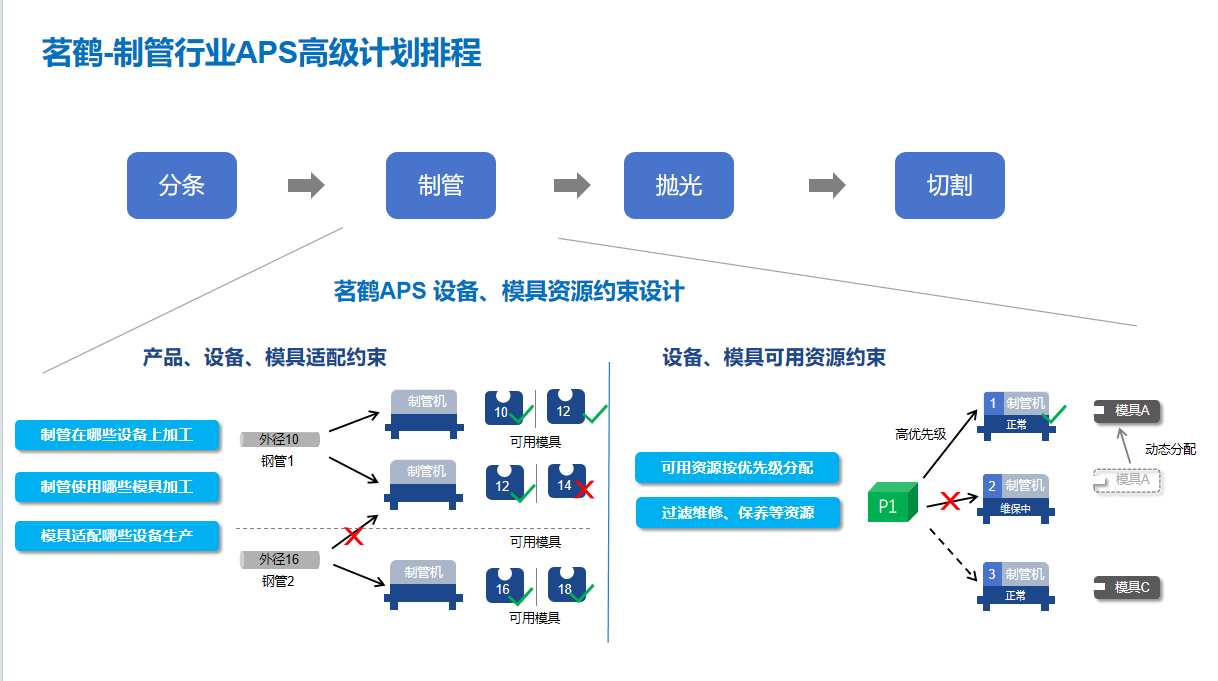

其次是“制管”工艺带来的排产约束,主要为制管与设备分配约束、设备与模具组合约束、设备与模具资源异动约束。制管与设备分配约束是因为钢管本身的管径类型、外径尺寸、厚度决定了其可在哪些设备上加工,一台制管机只可加管径相近的制管需求,人工排产需要考虑这些制管需求的分配。设备与模具组合约束是因为“制管”工艺需要多个模具单元组合使用,组合并非固定,而需要根据制管类型、整平类型、拉模类型等情况综合判断,同时制管机与模具需要考虑管外径、管内径限制约束,即哪些模具能与当前设备组合,人工排产常常因为现场模具使用不当导致产品质量不达标。设备与模具资源异动约束则指设备、模具的可用状态,车间现场出现的设备模具保养、设备模具维修、人员请假等资源异动都会影响排产计划的准确性。

APS生产排程是如何优化排产痛点

常规的APS解决方案是无法直接满足制管行业的排产需求,只有具有算法研发能力的APS厂商通过二次开发的方式解决痛点。APS自动化排产是取代人工排产,只要解决“分条”与“制管”工艺带来的痛点,就能满足企业排产的需求。对于“分条工艺”的业务场景来说,由APS算法引擎将订单源头的制管需求解析成分条需求,同时根据订单的交期、制管数量、尺寸信息进行合单,排出胚卷的切割方案,同时APS排程模型兼顾“制管”、“切割”工艺中的损耗情况,实现满足订单交付的同时保证最小损耗。

对于“制管工艺”的业务场景来说,由APS排程需要事先获知设备、模具的可用资源信息,信息中包含了对管径的限制信息,通过设备、模具的组合关系解析成组合关系表。APS算法引擎在排产时,综合考虑所有订单对设备、模具的资源需求,由APS统一分配设备、模具的组合方式及使用时长。

制管行业APS实施工作的难点

根据APS生产排程在制管行业的实施来看,制管企业对胚卷的成本核算使得MES生产执行系统都呈现定制化特征,因此APS生产排程系统承接企业ERP需求时,还需考虑下游MES生产执行系统的特征。举个例子,一个胚卷可以是以重量单位入库,“分条”工艺后依旧使用重量单位,但分条工单衔接了计划跟踪号,等到“制管”工艺后,以数量为主单位、重量为辅单位,制管工单继续衔接了计划跟踪号,直到产成品入库。

APS对制管行业带来的意义

最后我们总结下APS生产排程对制管行业排产带来的变更意义:

- 缩短了人工排产编制时间,让计划员有更多精力在产能瓶颈优化上。

- 减少了胚带损耗,由APS算法引擎综合考虑分条切割需求,减少损耗。

- 合理利用设备、模具资源产能,由APS算法引擎动态分配订单开工计划。

- 智能胚带采购作业,根据胚带采购规律,输出合理采购建议。

浙公网安备 33010602011771号

浙公网安备 33010602011771号