从MRP辅助排产到APS精确排产,企业苦计划排产久矣!

生产计划是制造型企业生产管理不可避免的问题,不少ERP、MES系统都会提供独立的模块功能来帮助企业计划人员制定计划及辅助排产,其中最具代表性是MRP(MaterialRequirementPlanning,物料需求计划)。MRP是一种将库存管理与生产进度计划结合为一体的辅助生产管理系统,相较于食品、化工流程型生产线,具有复杂BOM、高库存的离散制造型企业更需要MRP来帮助排产。

MPR是根据市场需求预测和顾客订单制定产品的生产计划,然后基于产品生成进度计划,组成产品的材料结构表和库存状况,通过计算所需物料的需求量和需求时间,从而确定材料的加工进度和订货日程。MRP在一定程度上帮助了企业优化物料采购,然而对于产品BOM、工艺复杂的非标订单企业来说, 实际应用效果有待提高,有不少企业反馈MRP系统跑计划需要2个小时之久,更有部分企业采购的MRP无法跑起来。同时,MRP系统的设计是基于无限产能排产和物料需求计划,无法真正解决企业实际排产问题,几乎所有企业的对计划与排产的现状均不满意。

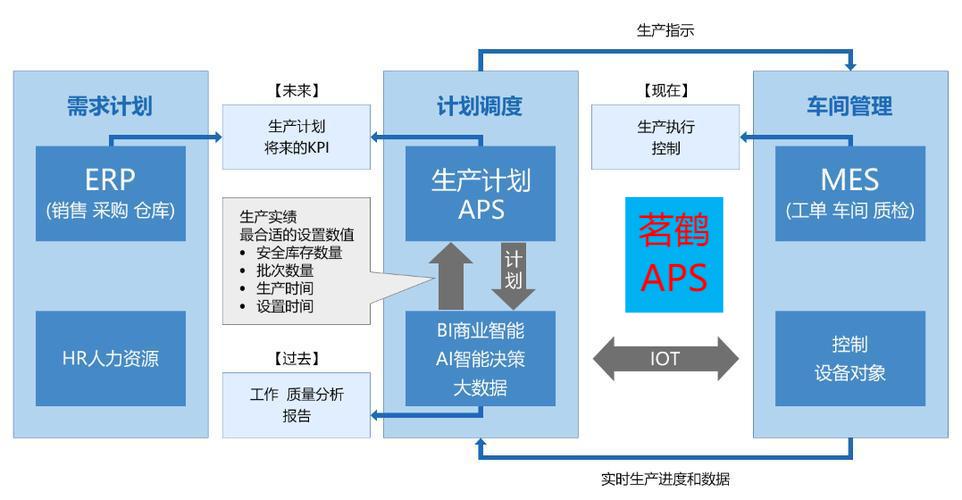

为了解决MRP的这些缺点,许多制造商使用APS高级计划与排程软件来提供更准确、更贴近实际生产的交货时间。APS生产排程系统用于均衡供应链与生产过程中各种资源,在不同的供应链与生产瓶颈阶段给出最优的生产计划与排程,实现快速计划排程并对需求变化做出快速反应。为了应对市场准时交付带来的挑战,越来越多的企业开始关注APS产品在排产方向的实施应用,对企业内外资源与能力优化和调整效果究竟有多少,是否能够响应计划变化。

从市场上APS产品的应用来看,APS产品具有一定的行业适应性,无法适配所有行业。企业实际经营运作在不同的时间可能会遇到不同的要求,例如,有时会要求最短交货期,有时会要求最佳的设备使用率,有时会要求最少库存,有时会遇到紧急插单,APS必须很方便的根据企业的需求,满足企业不同时期的需求。

一个APS项目实施成功的关键在于多方面条件的达成,每个企业选择APS软件时需要重点考察供应商的APS产品适应企业自身产品的能力、供应商解决方案的能力、实施顾问的能力,以及同行业实施成功案列。 区别ERP、MES业务流程型软件,APS产品是算法型软件,是对未来一段时间生产计划的事先干预,它的核心算法效率、建模能力、系统架构、功能完整性、产品化模块化能力和后期的扩展能力都决定着APS是否能成功实施应用,APS实施成功的关键如下:

1、明确APS项目实施范围

APS计划排程基于现有的数据,通过智能化的算法,来针对各种复杂的场景做出最优化的预测性决策。在实际应用中,存在部分特殊工艺或企业生产特性,APS可能无法全面解决人工排产考虑到的约束,供应商需要和企业明确项目实施方位和预期效果。为了确保项目的顺利推进,供应商需要与企业的各个部门进行沟通,要明确APS项目的实施边界,规划好APS与其他业务系统整体的解决方案设计。

2、推进数据治理工作

APS项目的实施工作的进度非常依赖于企业的信息化水平,因此企业需要梳理出自身的计划业务应用场景和逻辑规则,要能够区分具体业务场景需要考虑的排产约束和人为痛点。APS供应商和企业管理层要对生产过程、物料需求、库存状况等数据进行整理和清洗,确保数据的准确性,例如物料BOM、工艺路线、设备产能、产能约束等数据。

3、特殊工艺或产能约束处理

近些年来,国内APS项目有了不少成功的落地应用,特别是在电子制造、五金机加行业。APS产品在功能上已经能解决大部分的工艺约束。然而在部分复杂工艺方向,仍有不少定制化的需要,这些特殊工艺排产约束的设计成为项目成功的关键之一,如制管厂多套模具单元组合排产约束、热处理工艺在设备容量上的约束等。

在实施APS项目过程中,可能会遇到各种风险和挑战,如技术风险、人员风险、时间风险等。为了确保项目的顺利进行,企业需要对这些风险进行识别、评估和管理,采取相应的措施降低风险的影响。成功高效地实施APS项目需要企业从多个方面进行考虑和努力。只有充分了解企业的实际需求,选择合适的APS软件,建立专业的项目团队,做好数据准备和集成,提供培训和支持,持续优化和改进,制定合理的实施计划,以及有效管理风险,才能确保APS项目的顺利实施和成功运行。

浙公网安备 33010602011771号

浙公网安备 33010602011771号