从理论到实践:APS如何精准优化MES内的产品工序排程

时间优化

单件产品的加工时间(人工和设备加工时间)

系统自动分析产品拆分之后的所有加工步骤内的瓶颈,识别出哪些环节是限制整体生产速度的关键因素,通过增加人员、增加每天工作时间来减少这些瓶颈环节,显著减少整个加工时间。同时提供瓶颈报表,为车间内针对某些产品的工艺流程经行优化或者适量进行设备采购,降低工时,提高产品的产出。

APS系统将生产过程中的不确定性因素如设备故障、设备维护、员工请假等纳入工艺优化中,通过模拟和预测这些事件对生产计划的影响,提前制定应对措施,减少因突发事件导致的生产延误。

产品加工工序的生产准备时间(换线)

通过考虑产品加工工序的相似性、物料的共用性、设备的兼容性等因素,将具有共同点的产品安排在一起生产从而减少换线时间。

产品的委外时间

APS系统通过与供应商共享生产计划、需求预测等信息实时掌握供应商的生产进度和库存情况,以便双方更好地协调生产节奏和库存水平。

产品可延期时间

APS提供产品的可延期时间配置,在标准的交期内不能完成产品的交付时,启用可延期时间,重新进行产品排产制定弹性计划。

工序间优化

偏置进度

通过工艺配置来设定在上一道工序完成到某个特定百分比(如50%、75%等)时,下一道工序即可开始准备或启动。这样做可以平衡生产线的负载,减少等待时间和在制品库存,同时确保各工序之间的顺畅衔接。

产量相同,多个工序保持每天的产量一致

为了保持生产线的平衡和效率以及产品的质量需求,产品的多道工序需要协同工作,确保每天的产量保持一致。APS系统通过分析多道工序的准备时间、固化时间、偏置进度、工时等约束,制定一个持续一个时间周期的生产计划,该计划保证多道工序在这个周期内每天的产品一致。

工序间顺序

APS系统通过产品的工艺流程设定,按照工序顺序从上到下安排产品生产计划,确保产品的加工计划不会因为顺序问题导致加工过程的异常暂停。

工序同时开始和结束

在某些情况下,为了最大化生产效率,需要让多个工序同时开始和结束。当通过产品的工艺设置了该约束之后,APS系统自动从每日的空闲的分配资源中优先安排资源给这些工序,并保证生产时间内生产资源不会释放,保证工序能够按时完成。

多个工序连续不断排产

为了保持生产线的连续性和稳定性,需要实现多个工序的连续不断排产。当每日的生产资源进行分配时,APS系统自动将设置了连续排产的工序的生产资源优先取出供工序进行排产,而不是因为其他优先级比当前工序高的优先抢占资源。

相同类型工序合并生产

APS系统在进行生产计划制定时,会综合考虑订单的相似性,这些相似性涵盖产品类型、所需材料、工艺流程以及结构属性等多个维度。在确保不延误交货期的基础上,系统会致力于实现生产计划的最大化整合,以优化资源配置和提升生产效率。

人力和设备优化

工序的最少需要人力

APS系统会根据每个工序的具体要求,分析并确定完成该工序所需的最少人力数量。在满足最少人力需求的基础上,系统还会考虑如何灵活调配人力资源,以应对生产过程中的突发情况或变化。

工序最多人力上限

为了避免人力资源的浪费以及生产现场的工序工位限制,APS系统会设定每个工序的人力上限,确保在不过度投入人力的同时,保持生产线的稳定性和效率。系统还会综合考虑不同工序之间的人力需求,确保整个生产过程中的资源平衡。

设备维护计划纳入计算

APS系统会将设备的预防性维护计划纳入排程考虑范围,根据设备的运行时间、使用频率、维护周期等因素,自动安排设备的维护任务,以确保设备的正常运行和延长使用寿命。通过纳入设备维护计划,系统可以尽量减少因设备故障而导致的停机时间,从而提高生产效率和设备的利用率。

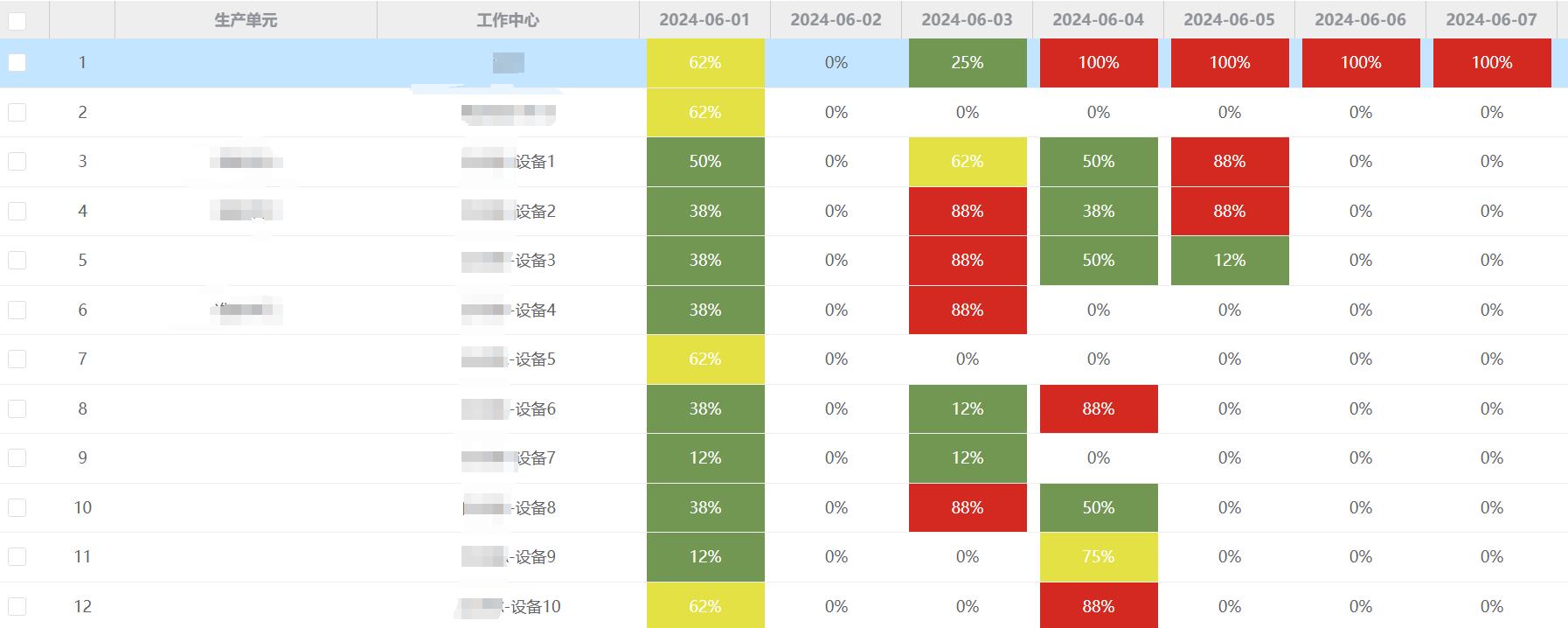

设备产能充分利用

APS系统会根据生产任务的实际情况和设备的产能状况,动态调整生产计划。包括优化生产顺序、选择合适的生产设备、平衡各设备的生产负荷等,以确保设备的产能得到充分利用。同时通过设备采集系统实时监控设备的运行状态和生产数据,以便及时发现并解决潜在的问题及进一步优化生产计划和排程方案,提高生产效率和设备利用率。

优先级

产品原料齐套时间

- APS系统实时跟踪物料库存状态,生成产品的物料需求计划,以便采购部门及时补货。

- 对于原料已齐套或即将齐套的产品,APS给予较高的生产优先级,确保生产线不会因缺料而闲置。

- 当某些物料的到货时间发生变化时,APS自动调整生产计划,重新安排生产顺序,以最小化对整体生产进度的影响。

工单交期

- APS系统根据生产能力、库存状况等因素,合理评估并承诺工单交期。

- 根据工单交期的紧急程度,APS自动为生产任务分配优先级。接近或超过交期的任务将获得更高的优先级,以确保按时交付。

- 通过优化资源配置(如机器、人力、时间等),APS系统实现产能最大化的释放并缩短生产周期,以满足或提前完成工单交期。

紧急订单

- APS系统建立紧急订单快速响应机制,能够迅速识别并处理紧急订单,将其置于生产计划的最高优先级。

- 为确保紧急订单的按时完成,APS系统自动调整生产计划,为紧急订单进行生产资源的倾斜从而分配更多的资源(如优先使用高效设备、增加人力投入等)。

浙公网安备 33010602011771号

浙公网安备 33010602011771号