车间工序级排程的新纪元:APS系统引领生产效率革命

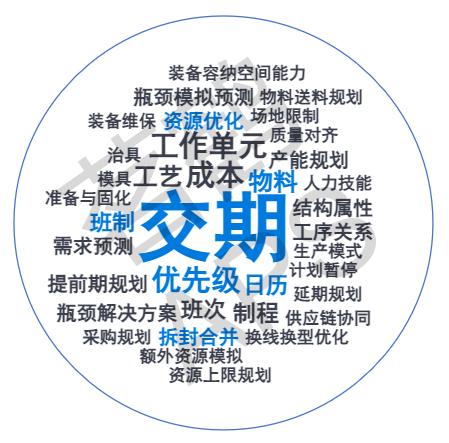

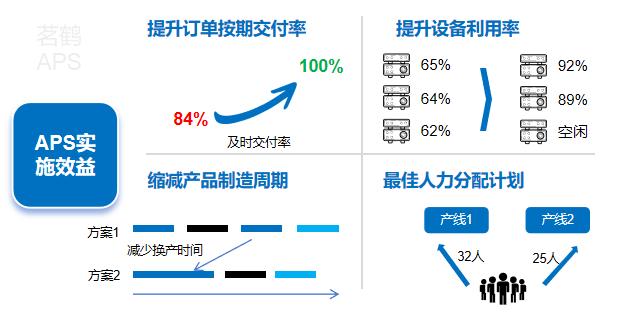

在制造业的数字化转型浪潮中,APS高级计划排程系统以凭借自身卓越的排程运算能力和应用灵活性,已经成为中大型制造业提升生产效率的关键工具。APS系统的介入,打通了传统ERP和MES等各类业务系统运营平台,并且通过产能均衡规划,优化资源配置和动态调度资源瓶颈,可以实现精确到车间工序级别计划排程工作,从而提升传统ERP、MES等业务执行平台生产运营管理流程顺畅和高效。

APS系统的核心优势

APS高级计划排程系统是现代制造业中用于优化生产计划和排程的关键算法引擎工具。APS的核心优势体现在以下几个方面:

1)相对比人工排产APS具备先进的算法支持,显著提升运算效率:

遗传算法:模拟自然选择和遗传学原理,通过迭代优化找到最优或近似最优的生产排程方案,即按照人工排程的次序,APS运算引擎依次进行顺序验证,综合所有路径进行验算和计划输出。

线性规划:APS运算考虑到集团/工厂/车间/工作单元等维度所有的约束因子,在各类资源和时间约束因子下,APS进行运算得出满足交付需求的最大化生产效率、最小化资源负载和最小化成本的综合最优计划方案。

约束理论:在运算过程中,APS能够识别和解决生产过程中的资源瓶颈问题,优化资源分配,即在存在资源瓶颈时,详细给出瓶颈解决方案,包括更改工作日历、重分配资源配置、产线优化、资源分配模拟等。

2)与人工归集数据相比具备更快速的数据集成与数据分析分析决策能力:

实时数据处理:APS系统是ERP、MES、SRM等系统的桥梁,承接了需求数据,也传递了计划执行数据,因此,APS系统可以实时收集和处理来自生产现场的数据,包括设备状态、物料流动、订单进度等,根据实时的状态更新计划,确保计划排程的实时性和准确性。

预测分析:预测分析包括销售预测和瓶颈预测,销售预测是结合历史数据和市场系数,APS进行预测未来的订单需求、生产需求以及资源占用情况,指导计划部门提前进行资源调度和计划准备;瓶颈预测是实际排产过程中,对未来可能发生的资源超负荷运转进行分析,并指导计划进行产能均衡管理,提前消除瓶颈。

模拟仿真:基于销售预测、资源分配、产能分配等策略,在实际执行计划运算中,通过不同的生产资源组合,评估各种资源组合下的交期达成、物料供应、资源负荷率等效果,最终确认最优计划方案。

3)与人工计划排产相比更加自动化与智能化:

自动排程:APS系统根据人工预设的约束规则和优化算法,自动运算生成生产计划、供应链计划、资源分配计划等,降低人工干预,提高计划效率。

智能优化:APS系统根据实时计划更新数据和生产进度反馈,自动调整计划,优化资源配置,以应对生产现场突发事件,如资源异常、产线停线、物料供应终中断等。

车间工序级排程的应用

APS系统的核心是车间级工序排产,即只有生产计划做到准确以后,才能够拉动供应链采购、送料、装备治具准备、人力资源分配等生产配套工作,那么APS系统是如何处理复杂的生产任务和优化生产流程的是我们需要重点关注的,其中包括以下几个方面:

1)工序计划安排:根据需求订单,结合工艺属性,精确计算相同加工组的工序开始、结束时间,同时兼顾工序准备、工序完工等待等多维度时间控制,确保生产流程的连贯性和高效性。

2)工序优先级管理:通过定义关键工序、工序串并行关系、工序生产模式等,APS通过算法自动优先处理关键、紧急或指定的的生产任务,确保关键订单的及时交付。

3)工序资源优化配置:根据工序设定需求,动态调整工序配套的人力和设备资源分配,避免生产资源闲置或过度分配,保障资源负载均衡,提高整体资源利用率。

4)瓶颈识别与缓解:通过有限产能与订单需求的反复验证测算,aps自动识别并定位生产瓶颈,通过瓶颈优化排程策略,给出瓶颈解决方案,提前解决工厂瓶颈问题,保障生产。

5)协同工作作业管理:多车间/工厂模式下,各道工序分属于不同加工单元,APS系统统筹协调多工序、多部门的协同生产作业,通过自动化调度,确保各环节无缝对接,减少生产等待和交接时间。

6)工序质量对齐:在离散制造场景中,为了达成库存最小化、总装性能最优等目标,APS可以通过控制工序产出比例来保障成套组装无浪费,以最大化提升总装质量,控制生产线均衡稳定。

展望未来,APS系统是企业提升核心竞争力的关键工具,依托于事前计划控制模式帮助企业实现从传统生产模式向智能化、自动化生产计划模式的转变,推动企业向更高效、更灵活、更可持续的方向发展,逐步建立起订单接单成本低、订单交付迅速的快节奏优势运行模式。因此,投资APS系统是当今制造业把握未来发展趋势,实现长期竞争优势的重要策略之一。

浙公网安备 33010602011771号

浙公网安备 33010602011771号