推动制造业飞跃:APS系统优化生产计划与产能策略

在快节奏和愈发激烈的现代工业环境中,如何提升生产效率、降低生产成本、最大化的满足订单交期、实现企业的降本增效,已成为众多企业关注的焦点。而APS系统——作为高级生产计划和调度系统的代表,正以其卓越的生产过程实时监控、产品加工过程优化以及加工订单结果预测能力,成为企业提升竞争力的得力助手。

APS系统:智能化生产的领航者

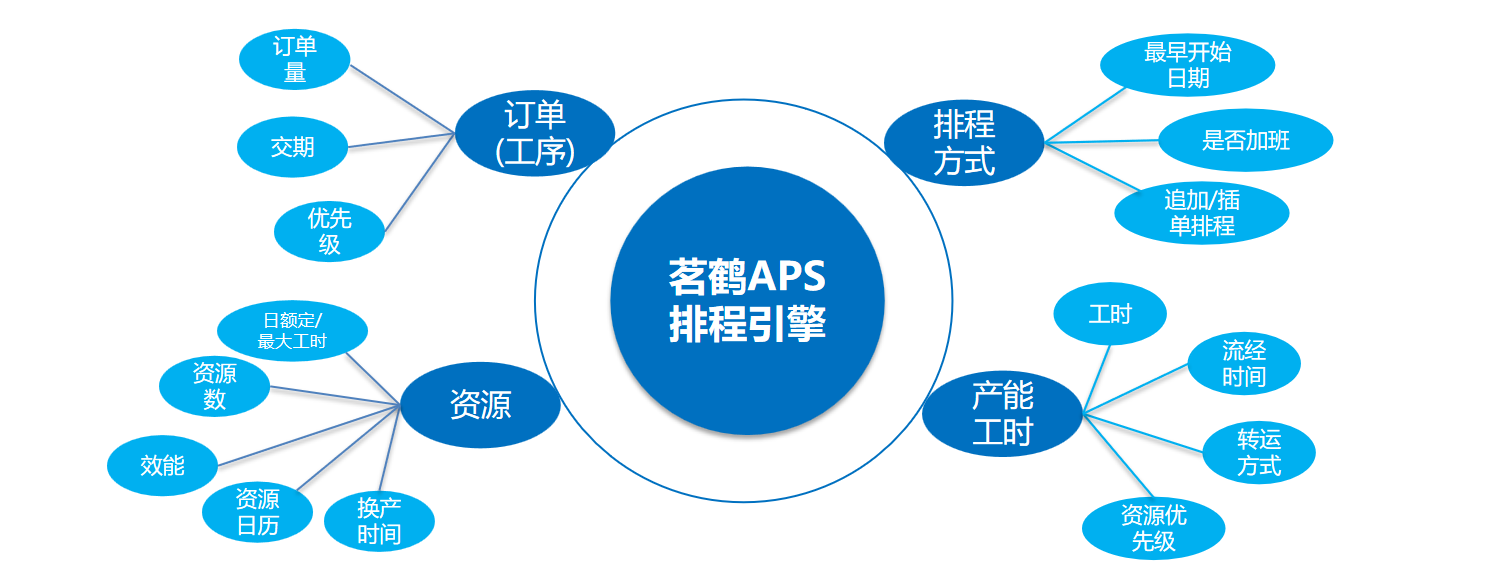

APS系统不仅是一款计算工具,更是企业实现智能化生产关键引擎。它通过获取车间产品各道工序的产出实现生产过程的实时监控,确保每一个产品的生产环节都按照既定的计划进行,避免资源的浪费和时间的延误。同时APS系统通过实时动态数据再次分配车间的生产资源并下发新的生产计划,锁定高额换线产线,确保生产线的稳定运行和高效产出。

在物料管理方面,APS系统通过产品BOM结构进行精准的数据分析,生成物料的需求计划和欠料报表,为企业提供最佳的物料采购计划依据,确保物料供应的稳定性和经济性。在产品需求预测方面,APS系统能够依据历史数据和现有订单需求实现对市场趋势的精准把握,帮助企业做出更加正确的生产计划决策。

此外,APS系统还具备已下发任务的进度跟踪和产品质量检测的功能。通过对生产进度的实时监控,企业可以随时调整生产计划,最大化的利用生产资源,确保订单的准时交付。在质量检测方面,APS系统可以通过质量检测的产品数据对产品进行智能化、自动化分析,及时发现问题并且给予解决方案,帮助企业优化产品工艺从而提高产品质量,同时缩短时间成本,避免人工产生的生产异常。

APS系统产能计划的步骤:精细化的管理艺术

产能规划是APS系统提升生产效率的关键环节,包括:数据收集,制定需求,优化方案,计算产能,生成产能计划以及确认执行计划,具体如下:

数据收集:APS系统首先会收集与生产相关的各类数据,包括设备运行状态、设备维护数据、人力资源、物料库存等方面的信息。通过对这些数据的分析,系统能够为企业提供一个全面的生产资源概况。

制定需求规划:基于销售订单和市场预测,APS系统会制定详细的产品需求规划。通过建立产品需求数据模型,系统能够预测未来一段时间内所需生产的产品数量,为产能分配计划提供正确的调整方向。

优化方案:在收集到足够的数据后,APS系统会根据这些数据设计更加优化的生产资源调配方案。这包括生产线规模的调整和开启、产品批次的合并、拆单优化、产品工序加工设备的选择等。

计算生产能力:根据优化方案,APS系统会计算每个生产资源的产值和产能。这包括设备的平均停机时间、可能故障拖延时间、维护频率;物料的采购到货预期、产品齐套配送的周期;人力的每日变动三个方面,确保生产产能的准确性和可靠性。

生成产能计划:在完成上述步骤后,APS系统会生成一个精确、可靠的产能计划。这个计划具体到每个生产资源的当日生产数量、人力分配、加工的开始和结束时间、准备换线时间、工单号和产品信息,为车间的生产提供清晰且明确的指导。

确认和执行:最后,APS系统会将产能计划进行任务下发,为车间各个班组指定日生产计划。同时系统会实时监控生产进度和质量情况,确保计划保质保量的执行。并记录相关数据为后续的监测和调整提供支持。

携手先进的APS系统,企业能够迈进生产资源精细化管理和智能调度的新纪元,解锁产能与效率的全新高度。这一决策不仅是对车间生产成本的有效缩减和产品品质的显著增强,更是企业竞争力跃升的强劲助力,让企业在激烈的市场竞争中独占鳌头。

浙公网安备 33010602011771号

浙公网安备 33010602011771号