如何解决工厂七大浪费?生产计划与排程APS系统来帮忙!

一、工厂的七大浪费

1.不良品的浪费

以人、机、料、法、环的说法,可以将不良产品形成的原因分为三个方面。

一是人员方面,大多数工厂作业人员流动大、新员工多、长时间的工作疲劳、工作不细致、不按标准执行、缺乏培训、过度依赖于人为经验发现问题等因素,容易提高不良产品的生产率;

二是机器设备方面,设备保养不及时、设备老化、作业工具不专、量具刻度不准确、设备加工台不标准、转速与切削配比不规范等因素容易导致不良产品的增加;

三是制造工艺方法,工艺标准难懂、质量要求不合理、文件易丢失、图纸管理混乱、工序颠倒等因素造成不良产品的产生。

2.加工的浪费

加工浪费一般体现在额外的加工工序、不必要的操作动作、加工精度超过客户要求等方面。究其原因:

一是在于人员操作不熟练、作业技能差、对工艺不了解,造成需要经过多次操作才能完成加工或者不正确加工的现象;

二是工艺标准不准确,制作人员缺乏经验或者理解错误,形成过精、过细、过深的加工作业结果;

三是设备无法满足工艺要求、老化、无效行程大,导致需要增加人数、时间来保证生产线的正常运行;四是原材料剩余量大,削屑操作过多,需多次调试机床,导致了加工浪费。

3.动作的浪费

从人、机、料、法、环来看,多余动作一般来源于人、机器、物料以及工艺方法几个方面。人员方面,习惯性的动作、操作方式、不必要的重复性操作,会导致多余工作的产生,比如工具随手摆放、作业随意操作等;

机器设备方面,机床布局、安装、设计不合理,工具、量具不正规,会导致作业操作困难,产生多余的操作动作,比如工具摆放过远、机床安装过高;物料方面,摆放位置、数量不合理,容易造成行走、拿取多余等动作;

工艺布局、设计不合理,如分装线和总装线距离较远,造成行走多余的现象。

4.搬运的浪费

搬运浪费一般体现在库存过多需要处理、领料环节长需要多次搬运、在制品过多需要及时转移等方面,为减少库存量,企业需要加大转运人员来回寻找、大量搬运的工作,从而增加了搬运浪费。

5.库存的浪费

当大量采购、工序间设备能力不匹配、换产时间过长、发车延迟、市场预测不准确、市场变更时,均会导致库存的增加,造成库存的浪费。

6.生产过剩的浪费

当员工作业量不匹配、生产计划不准确、生产变动沟通不及、设备加工能力不足、为减少换产而大批量生产时,会导致生产过剩的现象,从而造成库存积压、原材料浪费的结果。

7.等待的浪费

产生等待浪费的原因有很多,作业人员工作分配不均、技能不足、消极怠工的思想,设备维修、零部件更换、新旧设备混合搭配产能不均,生产线缺件、错误物料配送、生产线换产, 这一系列的因素均会导致生产过程中时间成本的增加。

总结:制造企业造成七大浪费的原因,不仅仅在于作业人员的操作、态度、技术层面上,还在于企业生产管理的方法是否标准、规范、可执行。因此,为减少生产浪费,改善生产管理的方法,让生产任务有计划性是至关重要的。

二.茗鹤APS高级计划与排程系统介绍

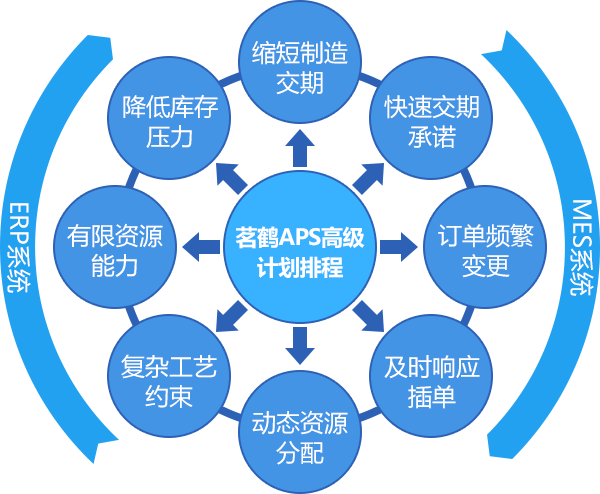

人的调度指挥中心是大脑,制造企业调度指挥中心是生产计划部门,为了快速响应市场需求变化,提高生产资源利用率,降低生产成本,,茗鹤的APS高级计划与排程系统,基于独有的排程算法、不同条件下的约束理论和系统集成,可以对接企业现有的ERP/MES系统,提供精益的、详细的、可执行的生产计划结果,同时还可以实时监控计划执行进度,提供可视化的看板,随时随地的关注人员、设备、物料生产的状态,帮助企业解决生产过程中产生的一系列浪费现象:

1.作业分配不均带来的不良品、加工、搬运、库存等浪费

2.采购计划不准确带来的库存浪费

3.市场预测不准确带来的库存积压

4.生产过程不透明带来的重复加工

5.等待浪费带来的交货延期

6.生产线换线不合理带来的时间浪费

7.计划更改频繁带来的库存、加工、时间浪费

茗鹤APS高级计划排程系统还借助智能化排程、自动滚动排程、可视化看板、整体计划执行监控、排程甘特图等功能,帮助制造企业更好的完善计划的制定和执行。那么,茗鹤APS系统的这些功能又拥有哪些特点呢?

1.智能化排程方式更科学合理

对于制造企业,传统的EXCEL手工排程方式,就是一个经验丰富的生产计划员,在面对那么多生产设备、人力、复杂多变的订单情况、模具、工作日历等各种资源约束,不可能把所有情况都能考虑到,手工排出的肯定是一个粗计划。

茗鹤APS系统拥有成熟的排程算法,根据计划员配置的企业模型,设置的多种资源条件,APS系统通过算法,模拟综合考虑设备/人员效率、工作日历等不同因素,通过运算而得到一个科学、全面、可执行的生产计划,从而解决因手工排程考虑不全面而导致的作业分配不均所造成的时间、加工浪费等。

2.便捷的一键排程和滚动排程

制造企业传统EXCEL手工滚动排程的方式,面对订单变更,急单插单等情况,在不清楚车间现场生产线进度的情况下,调整和改变生产计划,容易造成物料、半成品库存积压,订单交货延迟的现象,从而导致加工、库存、搬运、时间的浪费。

茗鹤APS的滚动计划排程,能够根据车间现场实时信息,通过APS系统做出符合实际情况的生产计划修正。

3.多样性生产数据可视化电子看板

茗鹤APS针对所有的生产计划和生产任务,提供多种形式的可视化看板和图标数据统计,管理层在可视化电子看板系统的帮助下,能够随时的掌握现场的生产状况。

4.强大的产能负荷分析表

在茗鹤APS系统当中,系统提供直观的产能负荷分析报表,可用于查看每天、每周、每月的物料需求计划与实际生产资源(设备、模具、工作时间、人力等)的负荷对比分析,根据产能负荷可视化图表,可以清楚的直接的看到每个资源每天的产能负荷,可以快速的看出每个未来可能出现的瓶颈,最重要的是通过产能负荷表,计划人员可以及时调整工人数量、修改工作日历、设备开机数量和时间,消减不必要的人力和其他成本。

生产计划的管理是制造企业生产管理中的一个重要部分,是让制造企业能够从事后管理变成事前管理,通过精细化作业计划,让销售、采购、仓库、生产部门的工作变得有计划的、有序的执行。茗鹤提出的APS计划排程解决方案能够更好的帮助制造企业完成这个工作,实现精细化作业排产,及时响应市场需求变化,实现降本增效。

浙公网安备 33010602011771号

浙公网安备 33010602011771号