MES生产制造管理系统是什么?实施MES生产制造执行系统有哪些好处?

一、什么是MES生产制造执行管理系统?

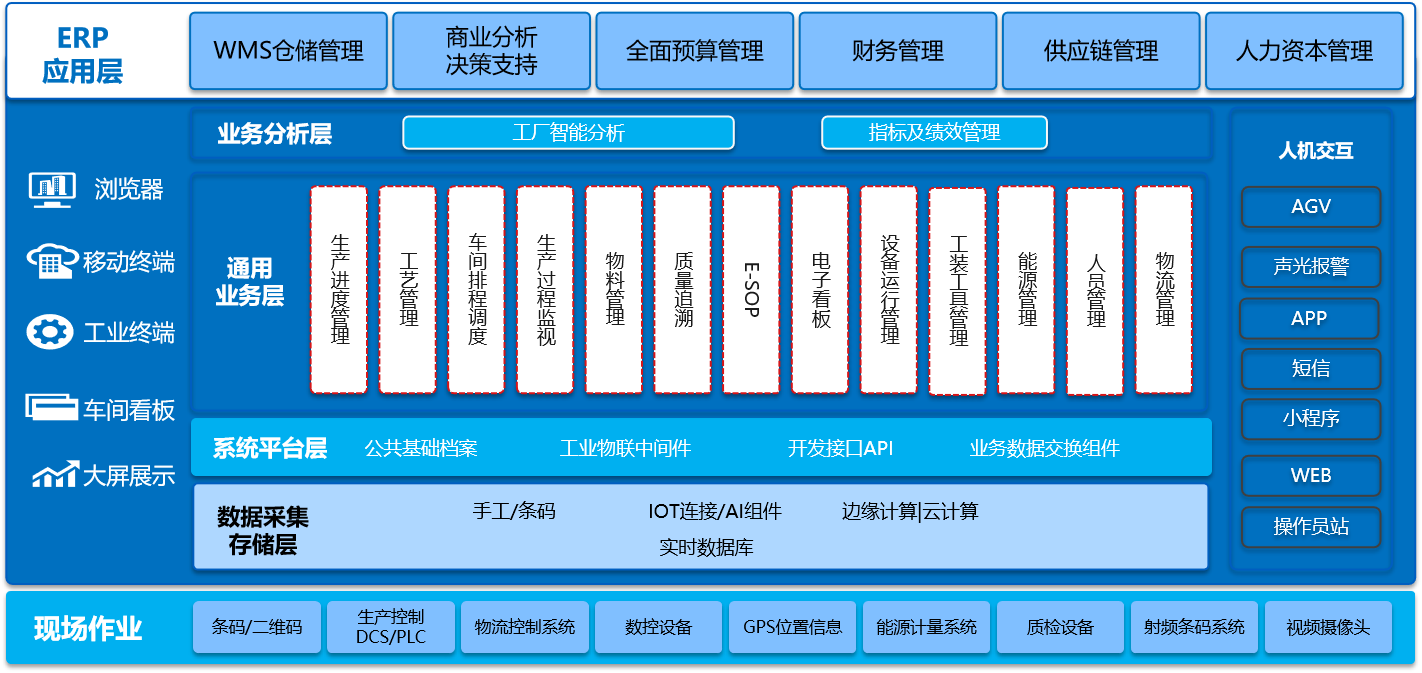

MES系统通过控制包括物料、设备、人员、流程指令和设施在内的所有工厂资源,优化从定单到产品完成的整个生产活动,以最少的投入生产出最优的产品,实现连续均衡生产。MES系统通过与ERP、DCS系统的全面集成,为企业搭建一个生产制造集成平台,实现对生产全过程的管理。

二、MES系统建设目标

- 整合可用资源:联接企业的计划层和操作层,整合信息孤岛

- 优化生产流程:通过项目实施来梳理、优化现行生产业务流程

- 完善管理手段:将制造过程中的生产计划、进度安排、物料流动、物料跟踪、过程控制、过程监视、质量管理、设备维护等活动全面集成起来,有机协调这些活动的执行,使制造过程朝着高效方向发展;

- 掌握生产现状:让生产现场透明化;

- 提供评价依据:收集、整理生产过程中的各类数据,为管理人员提供评价依据;

- 指出改进方向:提供科学、灵活的分析评价工具,以指出改进生产过程的方向。

三、MES系统管理目标

- 生产执行系统项目实施,是实现生产过程中的组织、管理和决策的最优化,最终达到企业整体水平的最优化,使从计划、生产、调度、资源分配等管理更加科学、准确。

- 实现生产过程的快速反应与敏捷、精确制造,最终与业务系统、生产自动化系统集成,实现全厂供应链的快速反应。

- 实现工厂自动化连续化均衡生产。

- 实现生产过程中的产品生产交货期的准确预估,最终与业务系统、生产自动化系统集成,实现对客户的产品交货期的准确预估。

- 实现产品质量以及生产过程的可追溯性。

- 实现生产过程产量、消耗、质量、设备状况、产品跟踪和技术性分析等的全面动态可视和可控。

- 实现生产过程中的实时事务处理功能以及统计分析功能。

- 建立预警指标,提供预警功能(包括设备、质量、物流等);提供调度方案供调度人员决策。

四、MES系统技术目标

- 清晰划分企业运营管理与企业生产执行作业两个不同层次的功能模块,二者相互独立而又有机集成。

- 紧密集成原本独立的系统,消除信息孤岛,保证数据的一致性,提高数据的可复用性,实现各职能部门之间的数据共享与流通。

五、MES系统应用目标

MES系统重点关注生产管理、设备维护、质量管理和物料库存管理等四个层面的业务活动,下面分别从这几方面来阐述其应用目标:

- 生产实时指挥调度

- 以全厂数据采集为基础,建立一个集成统一的生产指挥调度平台,有机集成卷包、制丝、动能、物流等相对独立的生产环节,提高各系统各部门间协调指挥的能力,使生产过程数字化、透明化;

- 建立预警指标,提供预警功能(包括设备、质量、物流等),提高异常事件的快速处理能力;

- 运用先进的高级排产算法进行生产优化排产,实现精益化生产,体现生产过程的快速反应与敏捷制造的能力,保障生产的连续性、可控性;

- 有效支撑"敏捷制造、按单生产"的生产管理模式。实现生产过程中的产品交货期的准确预估;快速响应和处理紧急插单,以满足不断变化的市场需求。

- 全程设备管理

- 强化和规范设备基础管理,按照ISO9000的要求,实现设备基础管理(点检、保养、维修、润滑、计量等)的程序化、电算化;

- 通过设备的安全运行情况和故障隐患维护情况,不断完善设备维保项目和周期,逐步建立一套良好的设备预防维修机制,进行有针对性的计划维修,提高设备的保障能力;

- 通过对员工工作记录的统计分析,加强对人的行为的管理,提高工作质量,提高员工管理考评的科学性、客观性;

- 规范故障维修管理,逐步建立一套能指导设备维修的维修经验支持系统,加快故障抢修的速度,减少维修时间,提高维保技能;

- 通过对各种设备数据的分析研究,发现影响设备效率的关键因素,并针对具体原因找出提高设备效率的途径,不断提高设备的生产效率。

- 全面质量管理

- 通过对标准的参数化、程序化,建立一套完整的生产过程质量标准体系,为生产过程严格执行质量标准和工艺标准提供保障;

- 建立一套全面的生产过程质量检验检测管理体系,迅速监测和分析半成品、成品的质量问题,加快质量异常事件的处理速度;

- 运用SPC等工具加强在线质量控制,使质量管理模式由事后考核逐步过渡到预防为主、实时控制的模式;

- 提供质量问题的分析工具,为改进工艺、改进质量的研究活动提供有效手段和信息,为正确制订质量标准和工艺要求提供依据与工具,实现产品质量的持续改进。

- 全程生产追踪

以批次为单位,通过对原料、辅料、制造工艺参数、成本、质量、设备运行、能源消耗及人员等生产过程各种资源信息的动态记录,建立对应到最终产品与构成要素之间的双向视图,实现产品质量、物料、人员等信息的可回溯性。

- 全面信息集成

通过MES系统的实施,实现制造企业各信息化系统、各自动化系统之间的全面信息集成,彻底消除制造各环节间的信息孤岛,实现计划层、执行层及控制层之间无缝的衔接。

MES系统通过控制包括物料、设备、人员、流程指令和设施在内的所有工厂资源,优化从定单到产品完成的整个生产活动,以最少的投入生产出最优的产品,实现连续均衡生产。MES系统通过与ERP、DCS系统的全面集成,为企业搭建一个生产制造集成平台,实现对生产全过程的管理。

MES系统通过控制包括物料、设备、人员、流程指令和设施在内的所有工厂资源,优化从定单到产品完成的整个生产活动,以最少的投入生产出最优的产品,实现连续均衡生产。MES系统通过与ERP、DCS系统的全面集成,为企业搭建一个生产制造集成平台,实现对生产全过程的管理。

浙公网安备 33010602011771号

浙公网安备 33010602011771号