高级计划排程APS系统和生产排产系统电子行业的解决方案

随着市场竞争越来越激烈,电子行业订单零碎化趋势越发突出。面对品种多,数量小,批次多,个性化需求也多的生产方式,PMC生产排产管理变得非常困难;同时生产过程还会有各种不确定的临时性因素出现,导致排产难度进一步加大,企业迫切需要解决这个大问题。

一、电子制造行业,以ODM、OEM业务为主,其中,生产模式特点包括:

(1)批量制造、多品种小批量、面向订单生产;

(2)产品结构复杂,设计变更频繁;

(3)生产计划复杂,产品品种多,更新换代快;

(4)按单定制,快速排产;

(5)零配件品种、型号繁多,替代料及可选料普遍;

(6)产品追溯要求高;

(7)生产过程存在许多黑洞,难以准确回复订单交期,影响客户满意度

(8)面对市场需求的多变,企业难以制定后续备料计划

二、电子行业生产管理难点

1、需求预测、交期回复困难

• 市场需求变化快,如何快速响应客户需求是企业生产管理的一大难点

• 面对市场需求的多变,企业难以制定后续备料计划

• 大部分企业的预测分析结果较为粗略,导致库存缺失或过多等现象

• 生产过程存在许多黑洞,难以准确回复订单交期,影响客户满意度

2、订单管理困难

• 企业难以及时追踪订单进度,容易造成订单交货延迟

• 多品种小批量且订单多变的情况,增加企业管理单位及时掌握采购、生产进度的难度

• 多变订单容易出现加单、改单、取消订单的现象,增加出料、缺料、待料的管理难度

3、插单管理复杂

• 面对客户需求的变化,计划人员多依赖于日常经验,容易造成停工待料生产浪费的现象

• 面对临时的订单,企业难以及时制定物料需求计划、产品BOM

• 计划人员难以全面掌握生产信息,科学合理的制定生产计划

4、基础数据管理难

• 企业数据分析能力弱、可视化程度低

• 难以及时更新需求数据,影响需求计划的执行

• 难以及时更新、汇报生产数据(库、报工、订单数据等),无法及时跟踪订单生产进度

5、生产齐套管理复杂

• 编排生产计划时,企业多依赖于人工分析物料库存齐套量

• 人工分析存在流程节点繁琐、时间长、操作多等现象,计划人员难以快速制定计划

6、采购、生产计划的制定困难

• 面对采购周期长、市场变化快的现象,企业难以锁定日计划、调节复杂多变的交期冲突

• 难以及时更新采集生产数据,为企业提供可靠有效的依据

• 大部分企业采取的销售预测备料,容易增加库存积压、资金占用等情况

• 计划人员对客户需求业务变化不敏感容易造成采购计划与生产计划脱节

三、茗鹤APS高级计划排程系统解决方案

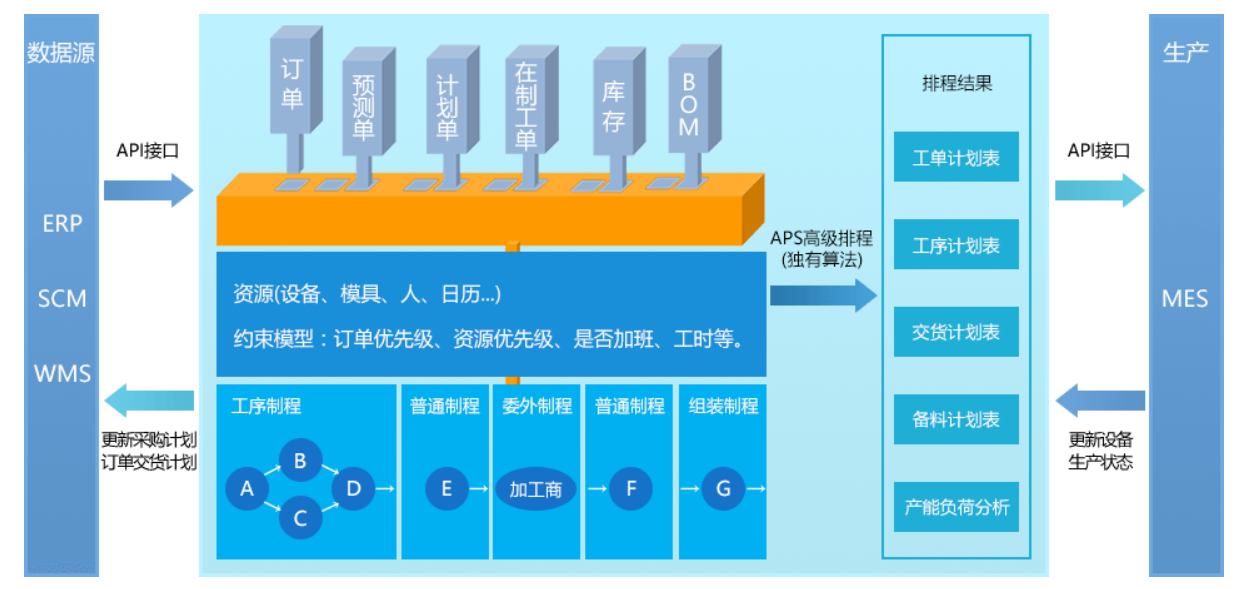

茗鹤APS高级计划排程系统历经5年时间,调研4000多家工厂,源代码超百万行,形成独有的APS排程引擎和算法,可以通过MES生产制造执行系统或者API接口获取第三方ERP中销售订单、采购订单、仓库等数据,形成生产工单计划表、生产工序计划表、销售订单交货计划表、采购备料计划表,还有包括产能负荷表等,为制造企业提高了订单按时交付、降低仓库库存、缩短制造周期、提高了设备利用率,最终降低了生产成本!

茗鹤APS高级计划排程系统具有以下特点:

支持模拟排程,快速、准确地承诺客户交期;

自动生产化排程,优化流程,缩短整个产品的制造周期;

接受插单、订单变更,及时响应客户需求;

平衡客户各种订单要求,提高准时交货率,提升服务水平和客户满意率;

方便直观的了解生产信息,便于跟踪物流状况以及把握生产进度;

及时响应各种突发状况,减少计划外加班和采购,保证质量;

精益生产和精益采购,降低库存成本;

最优化能力利用率,减少产品切换带来的时间浪费。

四、APS高级计划排程系统可以带来哪些效益?

提高订单准时交货率

降低生产成本,让工作更轻松,更高效,让企业更赚钱

减少物料采购提前期

缩短订单生产过程时间

减少生产缺料现象

减少物料、半成品、成品的库存

快速解决插单难题减少机台产线停机,等待时间

减少生管、生产的人力需求

浙公网安备 33010602011771号

浙公网安备 33010602011771号