MES系统为何难做成标准产品?

一、MES系统为什么存在差异?

1、每个工厂的生产流程都不同

每个行业、每个工厂都有自己独特的生产模式和工艺要求。例如,汽车制造和3C电子行业的生产线差异就非常大。

一个标准化的MES系统很难适应所有不同的生产环境和流程。要满足每个车间的需求,MES系统必须具备高度的灵活性,支持定制化配置。

2、行业需求多样化

MES系统广泛应用于汽车、半导体、食品、医药等多个行业,而每个行业都有其独特的工艺流程、设备配置和管理模式。这种差异性使得MES系统的开发和应用必须高度定制化,以满足不同行业的特定需求。

例如,半导体行业对洁净度和精度的要求极高,而食品行业则更注重卫生标准和追溯体系。因此,标准化的MES系统很难同时满足这些多样化的需求。

3、企业流程复杂性

每个企业都有其独特的生产流程和管理模式,这些流程往往是多年实践的结果,已经深深嵌入到企业的运营中。从原材料采购到生产调度,再到成品的质量控制和交付,每一步都有可能与其他企业的做法有所不同。

4、数据来源和格式复杂多变

车间执行的MES系统需要实时收集和处理大量的数据。不同厂商的设备、传感器,甚至手动记录的方式,都可能会影响数据的准确性和格式。

而标准化的产品往往会限制数据输入的方式,无法处理这些多样化的输入,导致系统在不同环境下无法有效运行。

所以,MES系统需要根据实际情况进行数据适配和接口开发,才能保证数据的准确性和实时性。

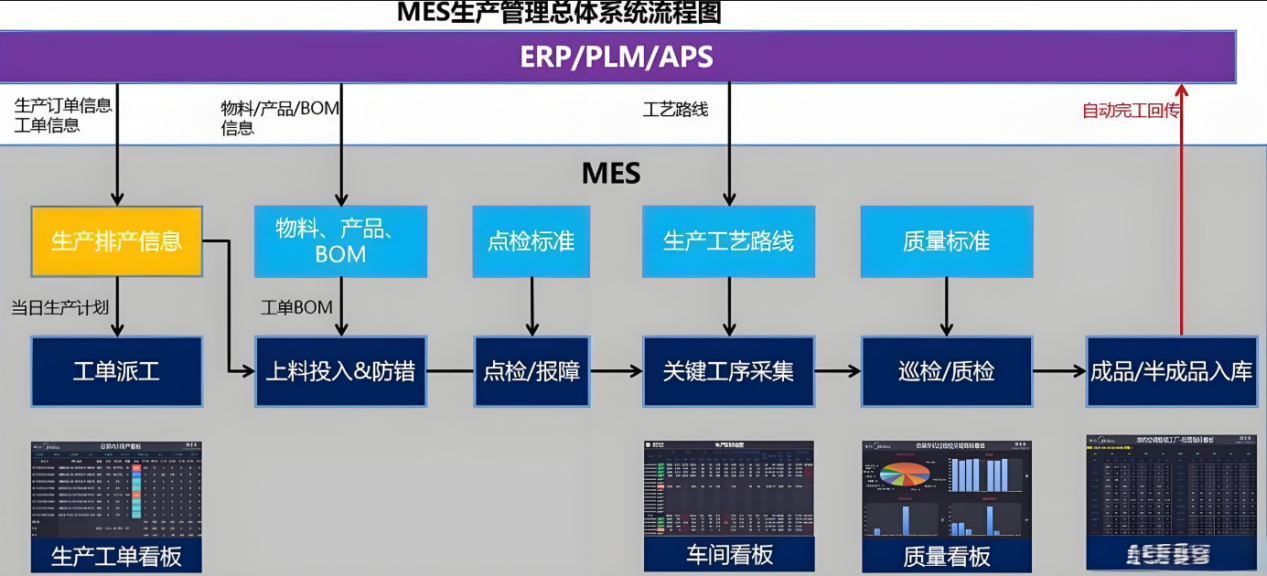

5、系统集成难题

MES系统并非孤立存在,它需要与企业的ERP、SCM等上层管理系统进行紧密集成,以实现数据的无缝对接和业务流程的协同。

然而,不同企业的上层管理系统往往采用不同的数据标准和接口规范,这给MES系统的集成带来了巨大挑战。这种多系统之间的集成与数据交互,使得MES系统的标准化变得尤为复杂。

6、现场管理的实际需求各不相同

工厂的管理需求并不是统一的。一个车间可能需要更精细的质量追溯,另一个车间则可能更加注重生产效率的提升。这种需求上的差异,也让MES系统很难统一标准化。

每个企业根据自己的目标和挑战,会有不同的功能需求,例如生产调度、设备管理、质量监控等,如何在这些需求中找到平衡,开发出通用的标准化产品,是一个巨大的挑战。

7、变革与实施时间和投入不同

即使是一个相对标准化的MES系统,在实施时也会面临巨大的调整和培训成本。车间人员对新系统的适应、原有工艺的调整、数据迁移等,都需要大量的时间和精力。

对于许多企业来说,MES系统的实施是一次深刻的数字化转型,无法“一蹴而就”。因此,每家企业上线MES系统之后的效果也不一样,MES系统是一款软件辅助工具,更重要的是看企业自身的管理水平。

万界星空科技专注于MES系统的研发和实施,并且已经成功的帮助很多企业和工厂解决了内部的管理问题,有效的提高了生产效率,并且节省了人力。