EVT、DVT、PVT、MP及其实例

EVT、DVT、PVT、MP及其实例

PLM(Product Lifecycle Management)System:PLM可以应用于在单一地点或分散在多个地点的企业内部,以及在产品研发领域具 有协作关系的企业之间,集成与产品相关的人力资源、流程、应用系统和信息,以支持产品全生命周期的 信息创建、管理、分发和应用。

PLM是协助产品能够顺利完成在新产品开发(NPI:New Product Introduction),以及量产后的相关工程技术执行作业,大至分为五个阶段:

- Planning(产品构想阶段);

- EVT(工程验证与测试阶段);

- DVT(设计验证与测试阶段);

- PVT(生产验证与测试阶段);

- MP(量产阶段)。

EVT(Engineering Verification Test)工程验证测试阶段

产品开发初期的设计验证。许多产品刚设计出来仅为工程样本,问题很多需要把可能出现的设计问题一一修正,重点在考虑设计完整度,是否有遗漏任何规格。包括功能和安规测试,一般由RD对样品进行全面验证,因是样品,问题可能较多,测试可能会做N次。

1.产品开发初期的设计验证,一般是验证产品设计的完整性、确认是否遗留任何需求或者规格。

2.测试基本的功能、安规、当然也可以进行性能和可靠性的摸底;

3.一般用的是3D打印的手板,而不是开模的壳料;

4.此阶段一般不在产线组装;

5.这个阶段一般问题很多,需要多次修改设计;

6.往往这个时候可以进行认证的摸底测试;

DVT(Design Verification Test)设计验证测试阶段

此为研发的第2阶段,所有设计已全部完成,重点是找出设计问题,确保所有的设计都符合规格。由RD和DQA(Design Quality Assurance)验证。此时产品基本定型。

1.产品设计已经完成,验证的是所有设计的符合性;

2.验证项目包括功能、性能、可靠性等所有的测试验证要求,因为产品此时已基本定型;

3.一般会上组装线,同步验证可生产性;同时,也加大数量以进步识别出设计问题;

4.安排第三方认证,因为认证需要的时间比较长;

DMT(Design Maturity Test)成熟度验证

可与DVT同时进行,主要极限条件下测试产品的MTBF (Mean Time Between Failure),HALT(High Accelerated Life Test)& HASS(High Accelerated Stress Screen)等,是检验产品潜在缺陷的有效方法。

MVT( Mass-Production Verification Test)量产验证测试

验证量产时产品的大批量一致性,由DQA验证。

PVT(Production/Process Verification Test)生产/制程验证测试阶段

此阶段产品设计要全数完成,所有设计验证亦要结束,最后只是要做量产前的验证,确定工厂有办法依照标准作业流程做出当初设计的产品。

1.所有设计及设计验证已完成,量产前的可量产型验证;

2.按照量产的工装设备、生产流程、操作方法进行小批量生产;

3.验证生产工艺;

4.验证产品的稳定性及可靠性;

5.有时候,因为PVT的条件与量产的条件一致,存在PVT的产品出货的可能;

MP(Mass Production)量产

当经过以上所有测试阶段,工厂便可将该设计进行大量生产,理论上要进入量产阶段,所有设计及生产应该没有任何遗漏及错误,成为正式面市产品。

EVT, DVT和PVT

工程验证测试(EVT)

测试数量: 10-50个

持续时间: 4-6周

测试管理员: FATP(总装和测试工厂)/第三方

验证标准: 所有的工程特征和功能都是存在的和可操作的。

许多产品刚设计出来仅为工程样本,需要把可能出现的设计问题一一修正,重点在考虑设计完整度,是否有遗漏任何规格,包括功能和安规测试。

EVT会检查您的产品是否满足PRD中列出的所有功能、性能和可靠性要求(例如,4小时电池寿命,15hz - 25khz频率响应)。

EVT的主要目的是得到一个产品样品,满足其规范中所有预期的结果和指标。因此,您只需要软工具和模拟的生产线来生产您的样品。

设计验证测试(DVT)

测试数量: 50-100台持续时间: 4周测试管理员: FATP/第三方验证标准: 确信导致不可接受收益率的问题已经得到纠正。

此为研发的第2阶段,在DVT中,所有设计已全部完成,重点是找出设计问题,确保所有的设计都符合规格。由RD和DQA(Design Quality Assurance)验证,此时产品基本定型。

这一阶段与您产品销售的监管认证(例如RoHS、FCC、UL)密切相关。正因如此,这些测试集中于一致且可靠地构建产品,因此使用硬工具来创建模拟最终产品。

这些装置将接受严格的压力测试(例如,从高处坠落、燃烧、沉入水中、广泛的电池测试等等),以检查其耐久性、稳定性和产品寿命。用户组也可以用来测试产品是否满足客户的期望。

生产验证测试(PVT)

测试数量: 1000件

典型时长: 2周- 2个月

测试管理员: FATP

验证标准: 满足一定速度地进行批量生产

此阶段产品设计已全数完成,最后只是要做量产前的验证,确定工厂有办法依照标准作业流程做出当初设计的产品。

在进入大规模生产之前,对生产线进行试运行,以评估质量保证(QA)和质量控制(QC)是很重要的。

PVT是为了优化您的生产流程,确保在正确的数量、成本和质量下生产出产品,从而测试整个生产速度。

在这些测试期间生产的产品,如果它们满足所有要求,就可以计划出售给客户,并将被视为您第一次生产运行的一部分。

如果发现了故障,这将是您在大规模生产前调整工装的最后一次机会。

开发客户期望的新产品需要花费大量时间和精力,但是对适当的EVT,DVT和PVT进行投资将有助于避免大规模产品质量问题。

若未提前进行这些验证阶段,可能最终导致公司不仅花费金钱,而且失去客户的信任。

在产品的生命周期中,怎样区分哪段时间需要EVT\DVT\PVT?

立项:项目批准前都是立项的阶段;

设计:设计评审通过前都是设计的阶段,这个阶段主要是把需求转化为图纸;

EVT:设计评审通过后到工程样机评审通过阶段,这个阶段主要是把图纸转化为实物;

DVT:工程样机通过后到DVT评审通过阶段,这个阶段主要是要进行所有的测试验证,确保设计全部完成并通过验证;

PVT: DVT评审通过到MP之前,此阶段主要是验证生产工艺、良率、是否还存在设计问题、产品的一致性和稳定性;

一、为什么需要IPD?

智能硬件新产品开发存在的问题:

- 缺乏正确的、系统地配合

- 缺乏前瞻性、有效的产品规划

- 周期长、质量低、浪费大

流程发展历程:由部门职能驱动 演变成 以流程驱动运营。

二、IPD定义&核心思想

1. IPD定义

IPD即 集成产品开发(Integrated Product Development);

2. IPD核心思想

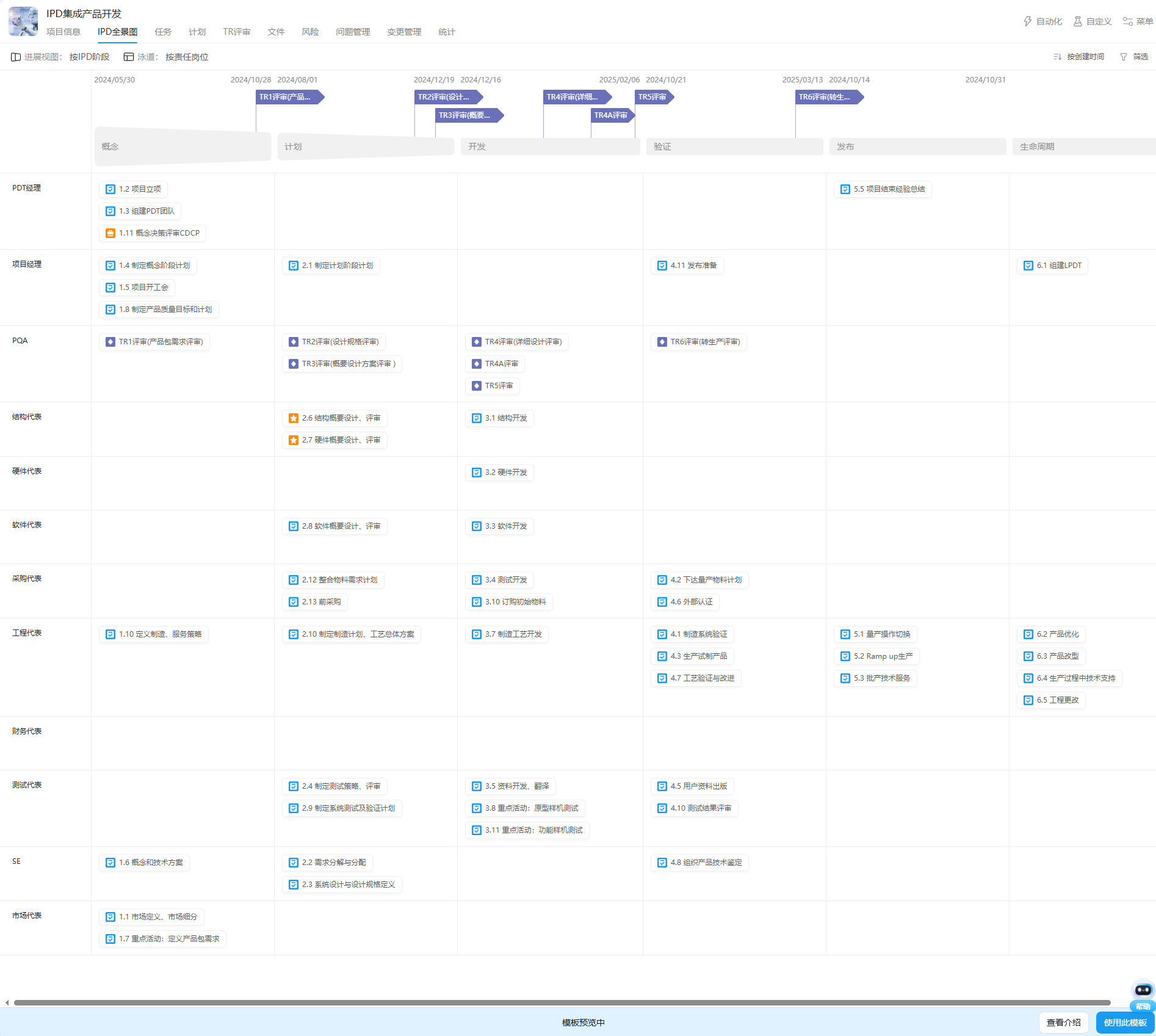

图:IPD核心思想

- 新产品开发是投资行为。

- 基于市场的创新。

提倡要开发的是新产品包,而不仅仅是新产品。采用跨部门的团队方法,共同开发新的产品包。

IPD使用$APPEALS进行需求分析,从8个方面进行客户需求分析,确定客户的购买准则并评价公司自身产品与竞争对手之间的差距。

$APPEALS的8大要素:

- $Price:价格。

- Availability:可获得性。

- Packaging:包装。

- Performance:性能。

- Easeofuse:易用性。

- Assurances:保用性。

- Lifecyclecost:生命周期成本。

- Socialinfluences:社会影响。

全要素、“端到端”跨部门协同:

“端到端”新产品开发项目计划是从客户需求端出发到满足客户需求端,提供“端到端”服务。“端到端”的输入端是市场,输出端也是市场。

- 结构化的并行开发流程。

- 基于平台的异步开发模式和重用策略。

异步开发,CBB公共基础模块重用。共用基础模块(Common Building Blocks, CBB)指那些可以在不同产品、系统之间共用的零部件、模块、技术及其他相关的设计成果。

- 技术开发与产品开发分离

- 产品力、营销力、销售力 三力齐聚,实现“产品直达客户”核心能力

- 职业化人才梯队建设

- 绩效与激励管理

三、IPD流程范围

任务书作为IPD流程输入。

图:IPD流程项目范围

1. 新产品包 开发任务书内容

- 新产品包竞争环境和竞争优势

- 产品包战略目标定位

从业务策略和市场管理的角度,本产品目标定位:是否第一个发布抢占市场先机;是否取代将被淘汰的产品族;是否用本产品进入新市场。

若抢占市场先机,则项目时间、成本、质量策略上,选择进度优先。

若为了取代上一代产品,则收集上一代缺陷,改进,保证质量优于上一代,增加新功能。

若为了进入新市场,则洞察新市场需求,一般来说,新产品进入新的市场,在安索夫矩阵(AnsoffMatrix)中,这类业务风险是最大的,新产品开发团队更要认真分析和控制技术风险和市场风险。

图:安索夫矩阵

产品包价值描述:

产品为客户创造什么价值,正如德鲁克在《管理的实践》一书中举例:客户不是为了购买1厘米的钻孔机,而是需要一个1厘米的钻孔。

产品包所在市场容量:

判断好的市场机会,市场容量大就是要素之一。描述市场容量,增长速度,公司可获得份额,产品生命周期内收入。

产品包所在细分市场与客户情况:

市场细分,差异化进入市场获取竞争优势。描述产品要进入哪些细分市场,主要客户,客户特点,客户需求,如何赢得客户。$APPEALS需求分析工具已经得到业界的认可,它从8个维度描述客户需求:价格、可获得性、包装、性能、易用性、保证、生命周期成本、社会影响。

产品包开发项目目标(进度与财务目标):

项目目标包括时间目标、财务目标、质量目标、项目范围描述。

- 时间目标:进度计划,起止周期,主要里程碑时间(任务书阶段的目标偏差 可在开发项目中重新评估制定)

- 财务目标:目标成本确定、财务收益评估,如投资回收期、盈亏平衡点、收益率等。

产品包开发团队成员:

新产品开发团队是一个跨职能部门的团队,这个团队是市场体系、技术体系、供应链体系、质量体系、财务体系等组成的联合团队,指定专门的质量保证人员,共同对新产品的研发市场成功负责。

2. 新产品包 开发任务书内容以市场部门为主制订

新产品开发要以市场为导向,也要求公司建立相应的市场类组织。

市场类和技术类人员联合起来,共同和客户交流、共同收集市场需求、共同投标、共同编写新产品开发任务书。经过公司决策委员会评审后才能正式下达。

华为有一个部门——战略与Marketing部门,又专门成立了跨部门的组合管理团队(PMT)和需求管理团队(RMT)。它们运作市场管理流程和需求管理流程,并通过需求管理库管理日常收集的市场需求,公司的新产品开发任务书以市场需求为依据。

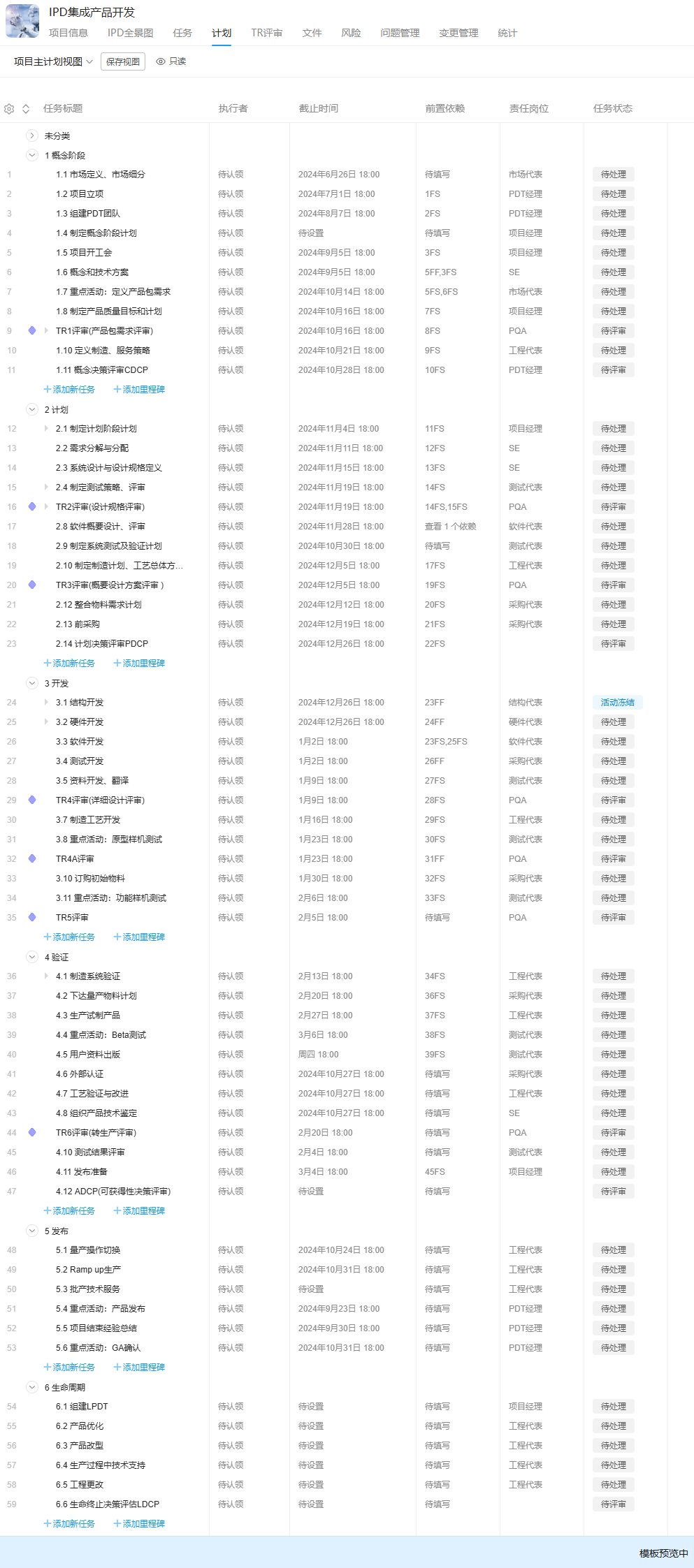

四、基于IPD的结构化开发流程

1. IPD主流程

7个阶段&内容&阶段目标:

7个阶段&内容:

- Charter开发:完成商业计划书、需求规格定义

- 产品设计&计划:定义产品方案、完成硬件和结构详细设计、完成项目计划和立项

- T0:软件详细设计、投板、投模、模块功能验证

- EVT :系统设计验证

- DVT :系统集成测试

- PVT:生产验证

- MP:完成生产爬坡、产品上市

7个阶段目标:

Charter开发:

- 对产品机会的总吸引力是否符合公司的总体策略做出快速评估

- 进行产品需求定义

产品设计&计划:

- 清晰定义产品及竞争优势,理解业务计划,制定项目计划和资源计划,确保风险可以被合理管理

- 优化产品需求定义,进行架构设计和可行性评估

- 批准ID设计

T0:

- 软件详细设计

- 硬件模块功能参数验证

- 投板投模

EVT:

- 一轮或多轮EVT样机验证

- 产品具备基本功能

DVT:

- 整机功能验证

- 整机制造工艺验证

- 启动公司级别内测和大市场内测

- 产品上市计划和服务启动

PVT:

- 批量生产验证

MP:

- 正式量产

- 发布产品

- 满足客户在性能、可靠性、成本目标等方面需求的产品

5个决策点:

由IRB/IPMT/PDT决策,决策依据和信息来源包含:PSM汇报、GTM汇报、PDT汇报等。

- PCR:计划变更请求 Plan Change Request

- DCP:决策评审点 Decision Check Point

- IRB:投资评审委员会 Investment Review Board

- TR:技术评审 Technical Review

Charter决策:立项评审–项目风险评估,终止投资或投资方向确立

CDCP(Concept DCP):概念决策评审

PDCP(Plan DCP):计划决策评审–评估产品及开发计划,批准投入研发资源

(可选)早期销售决策评审点

ADCP(Availability DCP):可获得性决策评审

LDCP(EOL即End of Life DCP):生命周期终止决策评审

备注:PDCP批准后,如有重大产品规格等变化,需根据PCR流程 按照PDCP要求重新决策,原则上在EVT准出后不接受PCR,即过程中规格变更要重新返回走PDCP决策。

各个评审是有严格的事项先后顺序的,比如PDCP进行的前提是系统设计准出完成;早期销售决策评审点进行的前提是DVT准出完成;ADCP进行的前提是PVT准出完成。

4个准出:

- 系统设计准出:总体方案评审

- EVT准出:原型机系统设计验证结果和初始产品的准备情况

- DVT准出:产品系统集成测试

- PVT准出:发布评审

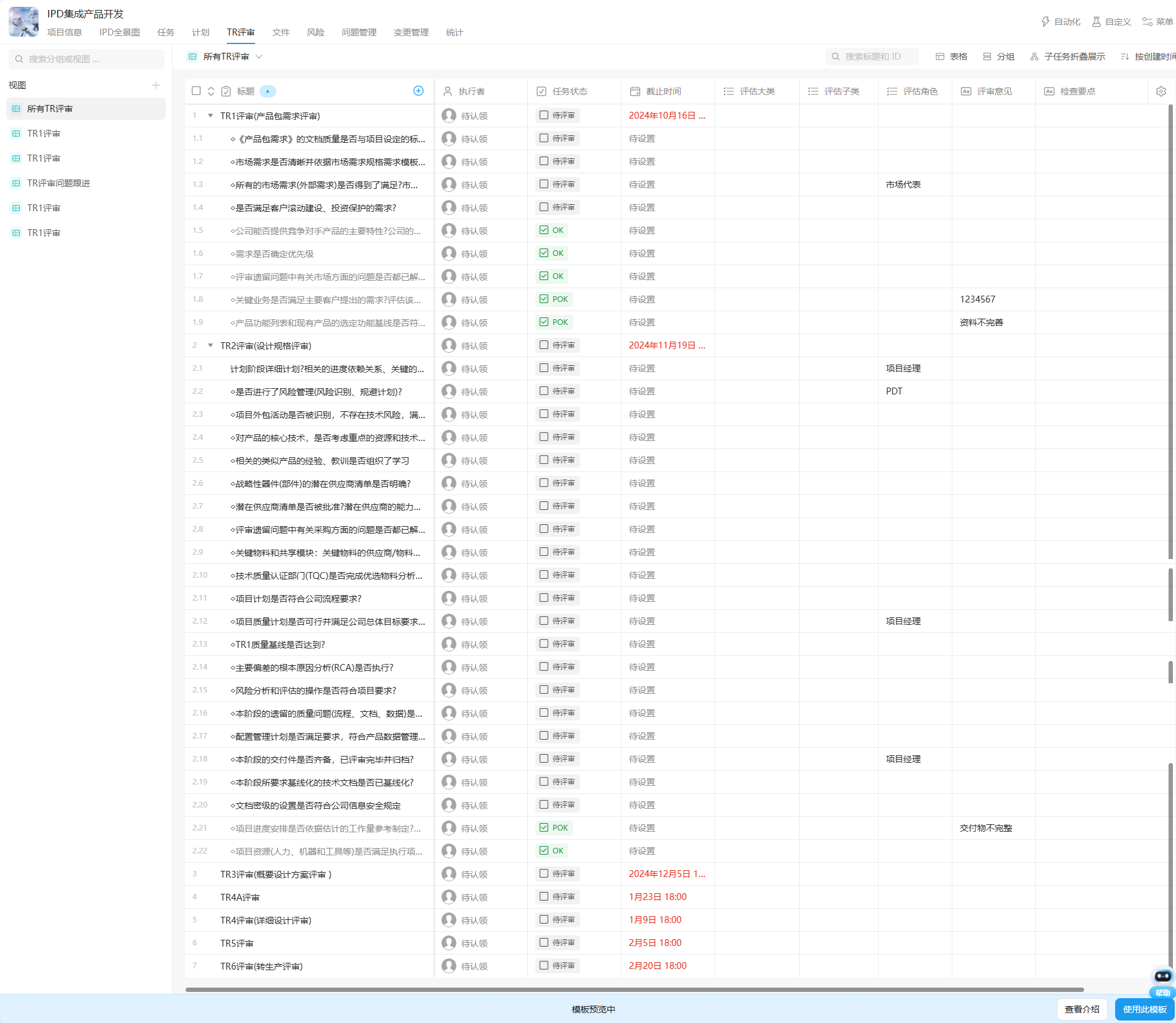

7个技术评审点:

- TR1:产品需求和概念评审

- TR2:需求分解和规格评审

- TR3:总体方案评审

- TR4:模块/系统评审

- TR4A: 集成测试评审

- TR5:样机评审

- TR6:小批量评审

五、IPD推行的效果和价值

1. IPD推行效果

组织》》跨部门重量级团队

流程》》不断自我优化的流程体系

系统/工具》》集成的系统支持

2. IPD产生的价值

来源:PRTM咨询公司的统计

产品开发浪费减少50%~80%

产品开发周期下降40%

平台和模块共享达到50%

基于市场的创新体系形成

真正实现跨部门的协同

基于信息和数据的决策

项目进行排序并及时中止项目以保证资源聚焦

参考文献:

【1】新产品开发管理,就用IPD(华为公司一直在用的国内首部新产品管理方法),郭富才,2019.5月

【2】IPD流程讲解,埃森哲战略,2021.1月

=============

============== End

浙公网安备 33010602011771号

浙公网安备 33010602011771号