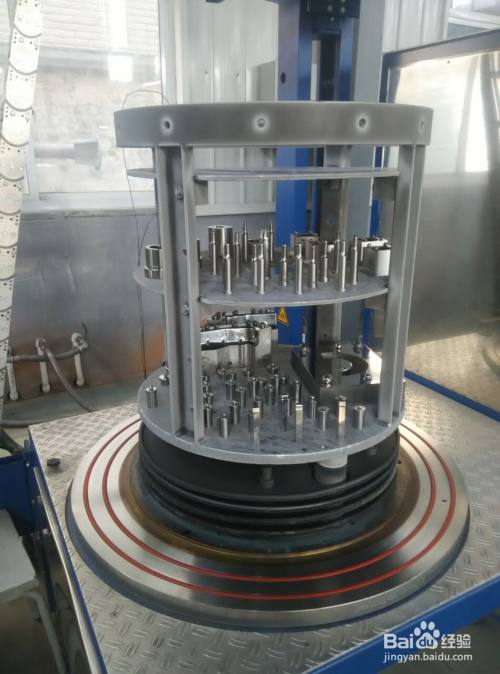

渗氮工艺(氮化)

渗氮又称氮化,指使氮原子渗入钢铁工件表层内的化学热处理工艺,其目的是提高零件表面硬度和耐磨性,以及提高疲劳强度和抗腐蚀性。

传统的合金钢材料中的铝、铬、钒及钼元素在渗氮过程中,与初生态的氮原子接触时,就能生成安定的氮化物,尤其是钼元素,不仅是生成氮化物元素,还能降低在渗氮时所产生的脆性。

渗氮过程控制

-

渗氮前的零件表面清洗

通常使用气体去油法去油后立刻渗氮。

-

排除渗氮炉中的空气

将被处理零件置于渗氮炉中,并将炉盖密封后即可加热,但加热至150℃以前须作排除炉内空气工作。

-

氨的分解率

渗氮是其它合金元素与初生态的氮接触而进行(初生态氮的产生,由氨气与加热中的零件接触时零件本身成为触媒而促进氨的分解),虽然在各种分解率的氨气下,皆可渗氮,但一般都采用15~30%的分解率,并按渗氮所需厚度保持4~10小时,处理温度保持在520℃左右。

-

冷却

大部分的工业用渗氮炉都有热交换机,在渗氮工作完成后冷却加热炉及被处理零件。即渗氮完成后,将加热电源关闭,使炉温降低约50℃,然后将氨的流量增加一倍后开启热交换机,此时须注意确认炉内压力为正压。

END