智能制造之路—从0开始打造一套轻量级MOM平台之仓库管理(WMS)

一、前言

讲仓库管理(WMS)之前,我们先来谈一谈ERP。前一篇文章,大家可以看出,我在做MOM平台规划的时候并没有提到任何ERP的信息,并不是被忽略掉了;而是对于制造企业来说,ERP是重中之重。

MOM一定是要围绕ERP来打造的,制造企业一定是要按照先上ERP,再上MOM平台这个路线;只有先信息化,才能数字化。

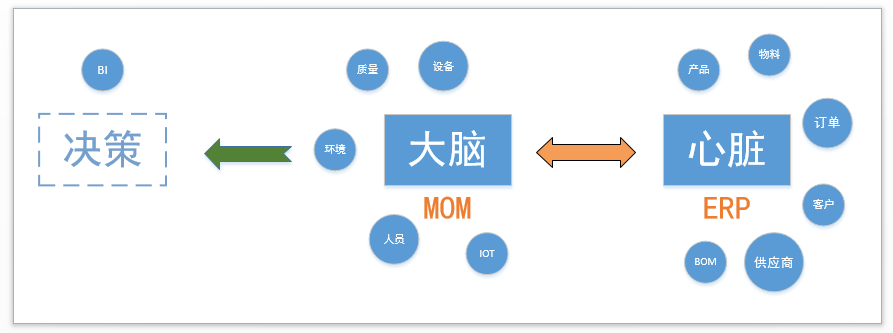

ERP与MOM的关系可以用下图来表示:

ERP为制造工厂提供血液(物料基础信息,产品信息,订单信息,客户/供应商信息等)。MOM平台接收各种信号(人、机、料、法、环、测等数据)+血液进行计算决策,让整个制造过程透明,可控,最终让企业运转效率最大化,达到降本增效。

WMS与ERP的关系

ERP关注的是结果,它是从财务角度出发去实现管理的;WMS仓库管理软件关注的则是达成这些结果的过程,对过程中的人、机、料、法、环进行全面管理,是对ERP系统仓储功能的扩展、延伸与优化,为仓储中心提供更快、更准确、更精细的管理运营。

WMS可以看作是ERP系统扩展出来的一个数据快速收集工具,制造行业的WMS如果没有与ERP系统进行深度集成,是没有存在的实际意义的。

| 系统 | 数据收集方式 | 优缺点 |

| ERP | 人工核对,手工录入数量 | 慢,容易出错 |

| WMS | 扫码核对,自动统计数量 | 快,准确 |

工厂仓库与物流仓的区别:

制造仓库必须管控到实物,对实物进行追溯,所有实物条码化(也就是我们常说的一物一码),对过程中的人、机、料、法、环进行全面管理。

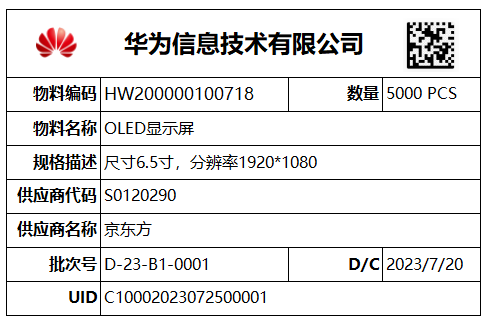

这里的一物一码,与传统意义不同。并不指单个物品贴一个UID条码,这里可以是单个物品,一包,一箱,一个栈板都可以分配一个唯一码(UID 或者叫 RID ,ReelID)等。

一般意义上,制造行业仓库管理系统(WMS)会管控到物品的最小包装,会对最小包装量/箱/栈板进行条码化,唯一化。

| 仓库 | 管理范围 | 管控方式 | 数据收集方式 |

| 物流仓 | 成品 | 账务模式,只统计进出物品数量 | 人工核对,手工录入数量 |

| 工厂仓库 | 成品,材料,设备,工装治具等 | 追溯到实物,一物一码,实物+数量统计 | 扫码核对,自动统计数量 |

一物一码标签示例

注意:UID(一物一码唯一ID),批次号(制造批次,可以是工单,制令单等),D/C(DateCode)三个参数,非常重要,后续的先进先出(FIFO),MES追溯,有效期预警都会用到。

二、 仓库管理的核心是什么?

个人看法只有3部分:“入库管理”,“库内管理”,“出库管理”,核心就是对物品的出入,在库进行管理,用一张图来说明如下:

对于制造企业来说,我们从入,库内,出三个方向发散,可以整理出WMS预计核心功能如下表格:

| 项目 | 类型 | 仓管 | 品质 |

| 入库 | 材料 | 采购入库,其他入库,生产退料,库内调拨 | IQC |

| 半成品 | 委外入库,完工入库,库内调拨 | IQC,FQC | |

| 成品 | 销售退货,完工入库,库内调拨 | FQC | |

| 库内 | 材料 | 盘点,拣料,生产领料,移库(上下架),拆分合并 | 水位,库龄,有效期预警,异常冻结等 |

| 半成品 | 盘点,拣货,移库(上下架),拆分合并 | ||

| 成品 | 盘点,拣货,移库(上下架),拆分合并 | ||

| 出库 | 材料 | 采购退货,领料出库,委外出库,其他出库 | OQC |

| 半成品 | 领料出库,委外出库 | ||

| 成品 | 销售出货 |

注:这里只列了材料/半成品/成品的管理方式,对于辅料/设备/工装治具等也可以采用一物一码(UID)进行管理,整体逻辑一致,细节有稍微差异,后续在EAM系统再详细描述。

三、业务架构

通过对仓库管理核心进行分析,我们可以得到一个通过一物一码(UID)贯穿整个业务流程的WMS业务架构,如下图:

四、供应商协同(ASN)

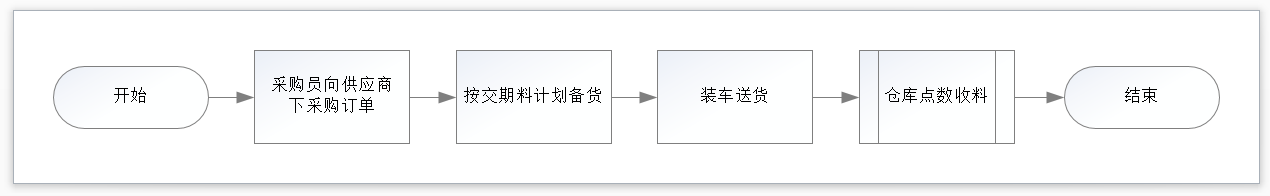

我们先来看常规供应商是如何送货流程,如下:

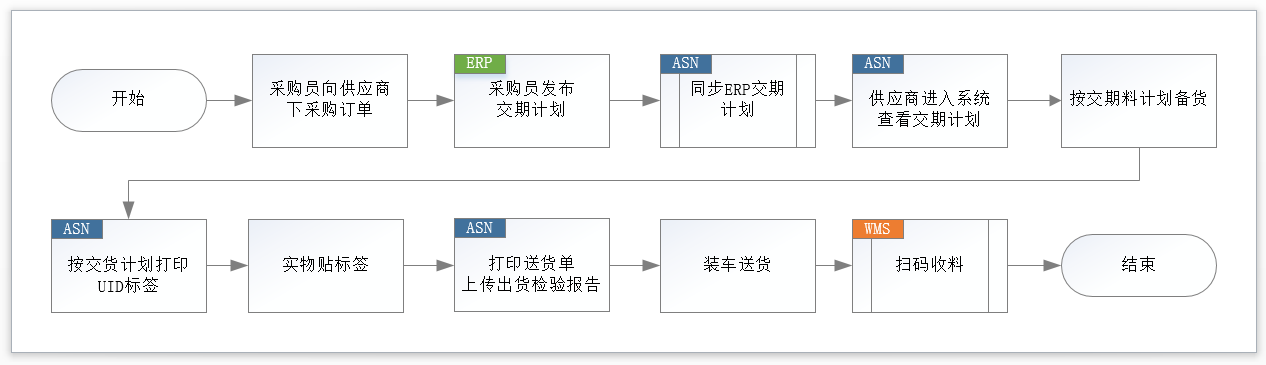

ASN模式下供应商送货流程,如下:

ASN是WMS的一部分延申,覆盖SRM系统部分模块,目的是将仓库部分工作量前置,转移给供应商来做,减少内部的工作量的同时对供应商的交期进行管控。ASN的核心是把WMS系统UID标签的打印转接给供应商来做,加速内部收货速度,减少人力,提高仓库利用率。

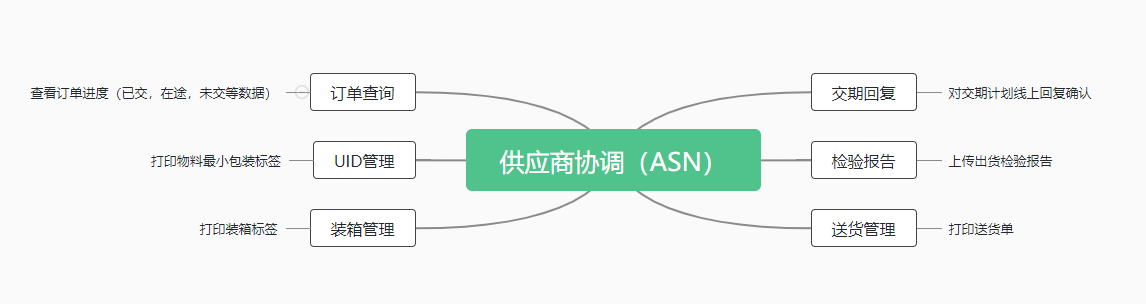

轻量级MOM平台ASN模块功能规划如下:

五、总结

MOM平台核心是围绕5M1E(人、机、料、法、环、测)进行系统化管理。制造企业仓库管理系统(WMS)也必须围绕这6大要素进行开发。

| 5M1E | 说明 | WMS系统需要管理的领域 |

| 人(M) | 人(Man):操作者对质量的认识、技术熟练程度、身体状况等 | 检验人员,叉车人员资质要求等。 |

| 机器(M) | 机器(Machine):机器设备、测量仪器的精度和维护保养状况等; | 检验的量具 |

| 材料(M) | 材料(Material):材料的成分、物理性能和化学性能等; | 如:电子行业,ROHS,有效期管理等 |

| 方法(M) | 方法(Method):这里包括生产工艺、设备选择、操作规程等; | IQC,OQC检验项目适用的测试方法等。 |

| 测量(E) | 测量(Measurement):主要指测量时采取的方法是否标准、正确; | IQC,OQC检验标准等。 |

| 环境(M) | 环境(Environment):工作地的温度、湿度、照明和清洁条件等; | 如:电子行业,湿敏元器件管理。 |

上一章,很多人会关心系统通用性问题。从这一章我们可以看出,WMS系统的主线业务架构是与实际工厂的制造产品没有任何强关联的。也就是说,这套业务架构适合所有制造工厂。此处的业务架构基础数据深度依赖ERP系统,从ASN功能即可看出,所有的业务驱动都是由ERP来发起,后面具体业务会讲哪些地方会与ERP进行数据交互。

另一个大家关系的问题:每家工厂生产制造产品,过程,都不一样,MES平台能否标准化?其实完全标准化交付产品是不存在的,我们只需要保证主线核心业务标准化即可,行业特性的需求在标准化业务上进行微调达成快速交付就已经赢过市面上的大部分公司。还是上一章说的:从制造企业的组织架构来看,从制造的行业标准来看,90%的业务场景是可以标准化的。

尽请期待下一章:智能制造之路—从0开始打造一套轻量级MOM平台之ASN管理(WMS)

浙公网安备 33010602011771号

浙公网安备 33010602011771号