DCM™-通用型汽车级功率模块封装

丹佛斯去年发表了一篇文章,介绍其为汽车级功率模块平台DCM™。该平台可以灵活的用于 IGBT,SiC,以及混合型的汽车级功率模块设计,可以实现最高到900V的母线电压;最大700A的交流输出电流。

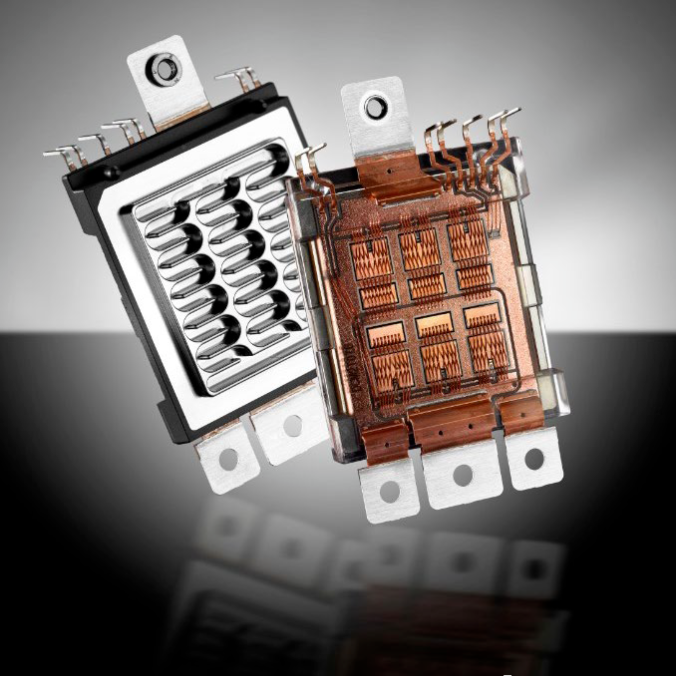

DCM™封装介绍

丹佛斯是一个欧洲公司,主要业务方向是给客户提供定制型的功率模块,尤其是汽车级功率模块,从事汽车级模块开发和生产有数十年的历史。与欧洲主要一级供应商有着多年的合作关系,且产品大量应用于欧洲主要汽车厂家。DCM™(Direct Cooled Molded)平台是其为高功率密度,高可靠性,长寿命开发的新一代产品。该封装平台的技术特点有以下几点:

-

铜底板直接水冷;

-

铜绑定工艺;

-

环氧树脂封装;

-

芯片银烧结;

-

灵活半桥结构;

-

平台化设计。

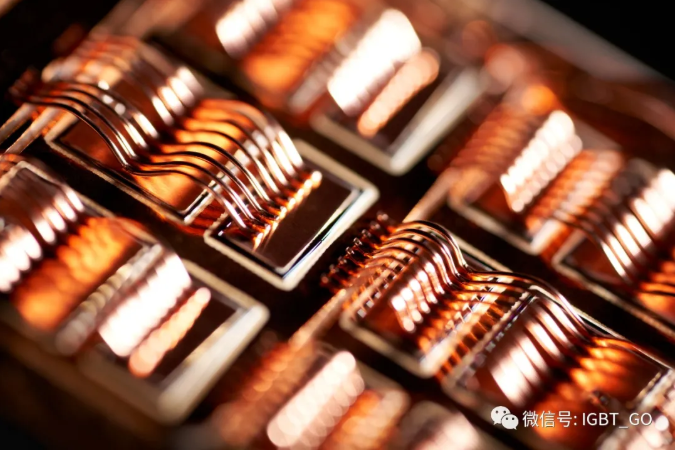

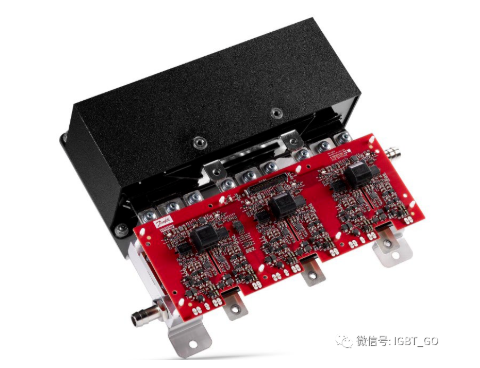

可以看出,这些技术特点基本都是为了提高产品性能,可靠性,寿命能力而采用的新技术。下面先来欣赏一下图片。

该产品主要的一个特点是采用了一种叫Danfoss Bond Buffer (DBB)的技术。所谓的DBB,字面意思理解就是绑定缓冲层,采用金属铜来实现,并通过银烧结工艺,烧结到芯片的上表面,然后在铜缓冲层上实现铜绑定线工艺,完美的解决了芯片表面金属化铝层不能很好的与铜键合的问题。最终实现改善普通绑定工艺可靠性问题,可以实现提高15倍以上的功率循环能力。同时在保证寿命的情况下,可以实现更高的工作结温,其建议工作结温达到了165℃。

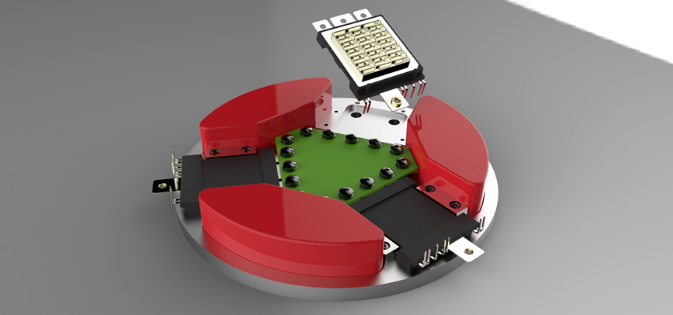

另外一个特点是其特殊的铜底板直接水道散热技术,称之为Danfoss ShowerPower 3D。其散热结构与铜底板是集成在一起的,并通过优化设计的水道结构来提高散热效率。同时,模块的水道采用纵向水流设计,每个模块的的冷却水流是并行流动。因此不存在单个模块因为位于出水口位置冷却液过热从而结温偏高而成为瓶颈的问题。另外,区别于其他的直接水冷工艺,DCM™封装的水道是直接铸造成型的,并采用了化学镀NiP的工艺增强防腐性能。下图是模块集成在散热器上的俯视透视图,可以看出,每个模块有三个并行关系的冷却液通道,同时每个模块的水流通道也是并行关系。

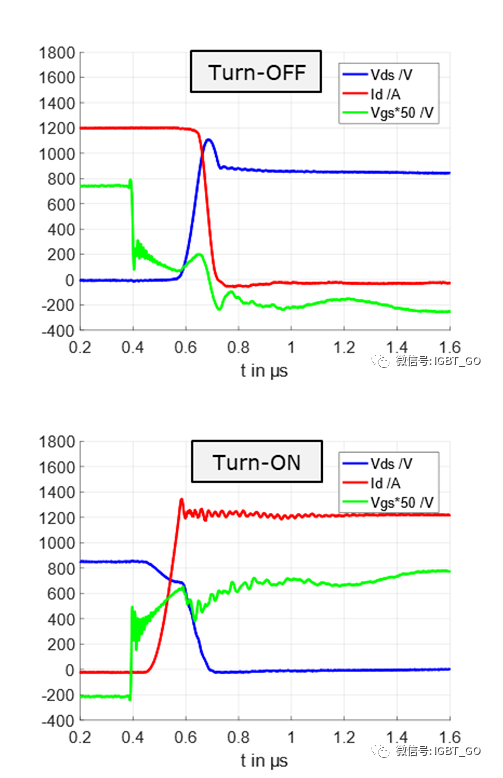

从封装的外形可以看出,它的结构还是非常紧凑的,是有利于降低模块的杂散电感,进而降低系统杂散电感。同时,从上面芯片的布局可以看出,DC+是用了两个端子,这样芯片在开关过程中,电流回路会从阻抗最小的通路进行环流,有利于降低杂散电感,以降低电压过冲的影响。750V耐压的模块可以最大应用到500V的直流母线电压;1200V耐压的模块,可以工作到900V的母线电压。我们知道,模块本身杂散电感的大小多模块特性有着重要的影响,特别是SIC器件的应用。例如,10nH的杂散电感在50A/ns的电流变化率下,电压过冲可以达到500V,如果没有较低的系统杂散电感,就需要控制开关速度,同时降低母线电压。文章中绍了基于该平台封装的SiC MOSFET模块的双脉冲测试,该测试为了更好的研究模块的开关特性以及系统杂散电感特性,配置了一个低杂散电容,无吸收电容。根据测试结果计算其系统杂散电感(包括电容)为7.85nH。优异的杂散电感水平有利于充分利用SiC器件的高速开关特性,同时将过冲电压控制在一个合理的水平。其测试波形如下图所示。

实测性能

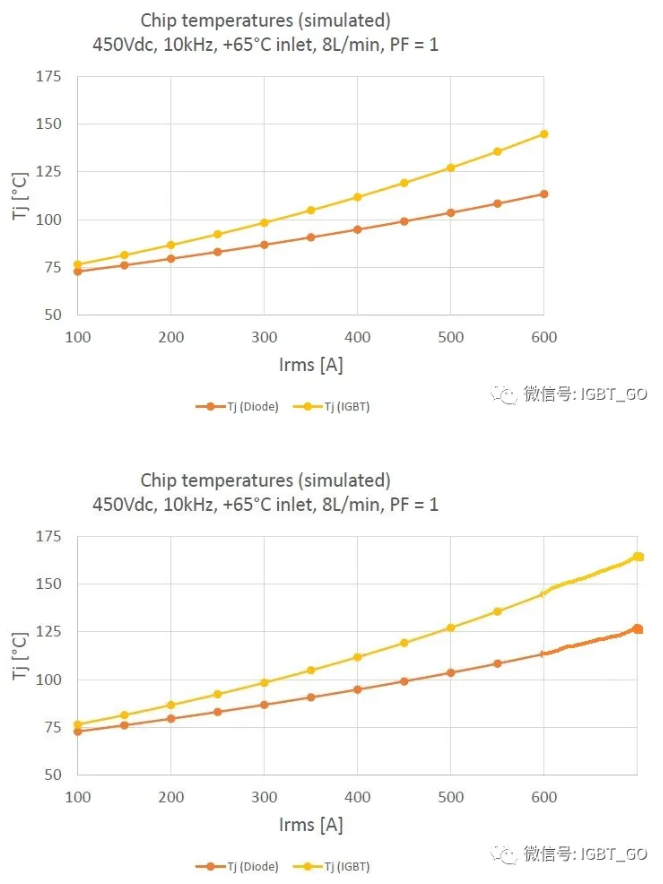

目前丹佛斯基于该封装平台推出的第一款产品是一个输出电流可以达到700A有效值输出的的750V耐压的IGBT模块。根据文章给出的数据,在600A有效值电流的情况下,最高结温在145℃左右。而该模块厂家推荐工作结温可以到165℃。对文章给出的图做一下延长,可以粗略的估计一下,当电流达到700A的时候,结温应该在160℃以下。

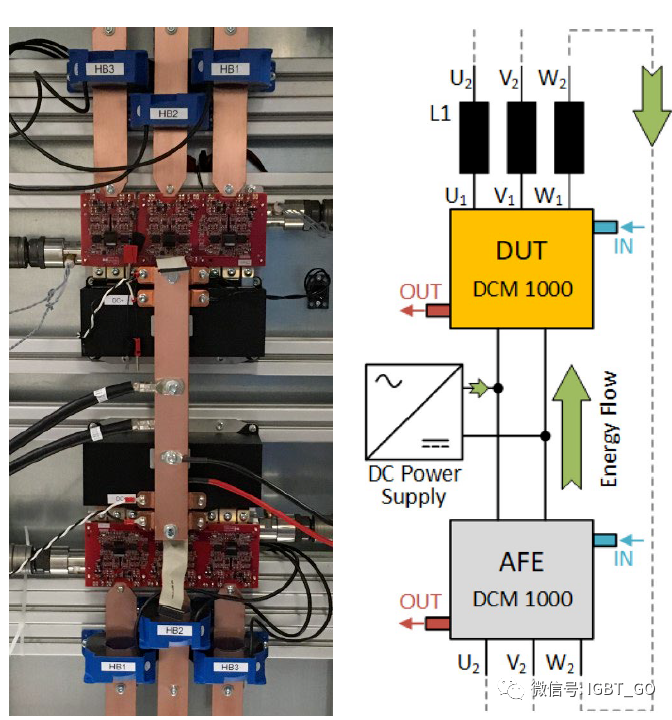

文章最后对模块性能的实测验证,该测试系统采用该产品的测试套装搭建了一个背靠背系统。该测试套装如下图所示,集成了薄膜电容,功率模块,驱动板以及散热结构等。用户仅需要输入低压控制信号就可以实现对套装的驱动以便快速验证设计。

该测试系统的配置以及原理图如下图所示,两个测试套装,其中一个为被测对象,两外一个当作有源前端,组成能量循环系统。值得注意的是,在被测对象的套装里面的IGBT模块中配置了PT1000作为温度传感器来监测芯片结温。PT1000被直接固定在了芯片的上表面以实现更准确的结温实时监测。其测试条件为:直流电压450V;开关频率10kHz;功率因数1;调制度1;流量为8L,冷却液温度为65℃。

其测结果如下图所示,可以看出,实测结果跟上面的仿真结果几乎相同。输出电流在600A的时候,结温依旧比较低。可以稳定实现600A的输出电流。由于测试平台的局限性,没有测试到700A的电流,不过根据仿真结果与测试结果对比。当电流达到700A的时候,实测结温应该低于165℃。可以实现超过200kW的输出功率。

总结

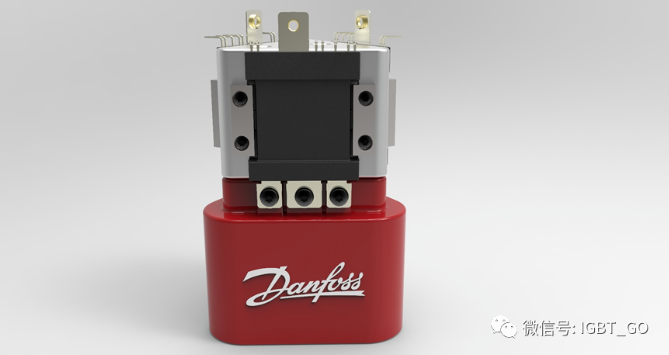

DCM™平台作为丹佛斯下一代汽车级功率模块平台符合AQG324标准要求,适用于封装Si基IGBT以及SiC基MOSFET功率模块,拥有良好的散热性能、优异的可靠性以及优化的杂散电感水平。同时采用半桥的结构设计也为驱动器的设计带来了比较大的灵活性,比如,可以把驱动器与电机更好的集成在一起,如下图所示。

另外,该封装平台使用了不少先进技术以及工艺,比如铜绑定线工艺(DBB)以及水冷散热技术,后面会有专门的文章详细介绍。

浙公网安备 33010602011771号

浙公网安备 33010602011771号