如何实现工厂设备的数据采集? (转)

数据采集系统是现场自动化控制设备与管理层之间的信息纽带,工厂中设备众多、接口各异,如何实现设备和仪表通讯就成为实施难点。

实施MES的一个技术基础就是与现场设备进行通讯,实现数据的自动化采集。本文从快消行业工厂的一般性设备通讯入手,给大家介绍下工厂的数采通讯方案。

对于快消行业,包括食品、饮料、啤酒、烟草、日化等子行业,基本都可以分为前处理和包装两个工艺过程,基本的设备状况如下:

1

前处理控制系统属于过程控制系统,前处理设备的控制系统普遍采用了现场总线技术,形成分散控制、集中管理和监控的管控一体化模式,数据采集难度较低。

2

包装设备控制系统属于运动控制系统,包装设备供应厂商较多,很多设备采用专用控制器,技术不开放,数据采集接口复杂,是数据采集的难点。

3

质量检测仪器设备相关接口比较简单、原始,一般的检测仪器配有串口用于输出测试数据,只要仪器厂商提供通信协议,就可以实施检测仪器的数据采集。

4

一般工厂的动力仪表以机械式仪表居多,需要改造为智能仪表才能通讯。

总体来讲,设备数采的实施难点在于包装设备的数据采集。

总体介绍

|

序号 |

通讯方式 |

描述 |

应用场合 |

|

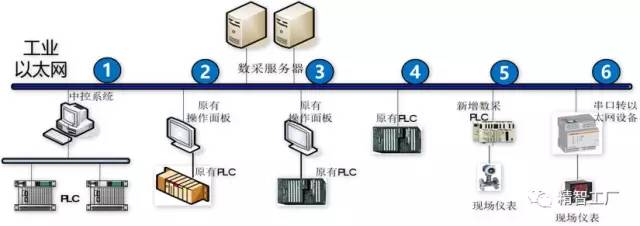

1 |

已有中控系统,并连接各PLC |

中控系统作为OPC Server提供数据,数采服务器作为OPC Client 连接到中控系统 |

前处理中控 |

|

2 |

操作面板安装组态软件 |

操作面板并作为OPC Server提供数采信息,数采服务器作为OPC Client 连接到操作面板 |

包装设备 |

|

3 |

操作面板安装专用软件 |

操作面板内安装专用驱动程序连接到原PLC,并与上层数采系统进行通讯 |

包装设备 |

|

4 |

通用PLC |

数采软件与原PLC通讯,如无通讯板卡需加装 |

包装设备 |

|

5 |

新增PLC |

PLC与新增智能仪表通讯,并与数采系统通讯 |

动力仪表 |

|

6 |

新增串口转换卡 |

安装串口转网口通讯设备连接到以太网,数采服务器通过专用的串口协议连接到现场仪表 |

配电系统 |

控制系统通讯

PLC/DCS通过工业以太网接入,实现设备层的数据采集,基本的优先级如下:中控系统>操作面板>PLC网口>PLC串口,具体的建议如下:

Ø控制系统采用工业以太网通信,对于不能采用工业以太网通信的,可采用Modbus RTU通信,并转换为工业以太网通讯。

Ø优先从中控系统的上层软件系统中读取数据,也可以通过直接驱动从底层控制系统中读取。

Ø已有以太网接口的PLC控制系统,如果可以新增以太网接口的,可通过新增以太网接口,采用工业以太网接入。

Ø对于无以太网接口,但可以新增以太网口的系统,通过新增以太网口,采用工业以太网接入。

Ø对于不能扩展以太网接口,但可以增加Modbus RTU通讯接口的设备,可增加Modbus通讯接口,通过串口通讯将数据先采集到新增的数采PLC,再通过PLC的以太网接口上传系统。新增的数采PLC要求配有以太网接口和Modbus串口。

Ø不具备通讯采集能力的控制系统,可考虑将现有控制系统更换成带通讯接口的控制系统以实现数据采集。

Ø如果现有系统设备没有PLC控制系统,则需要对现有设备控制系统进行升级改造,改造成带通讯接口的PLC控制系统进行控制,然后才能实现数据的自动采集。

注意事项

已有以太网接口的PLC控制系统,如果采用现有以太网接口通讯,需要先修改与此连接的以太网设备的IP地址,再采用工业以太网接入。涉及到要修改IP地址的设备可能会有PLC控制系统、触摸屏、上位监控计算机、变频器、伺服驱动器等。

智能仪表通讯

智能仪表的通讯方案如下:

1

仪表要求为带标准的Modbus RTU通讯接口的智能仪表。如果现场的计量仪表是指针式机械表,需要将其先更换为智能仪表。

2

配有Modbus RTU接口的智能仪表先通过RS485屏蔽电缆连接,然后通过Modbus 转 Modbus TCP/ IP网关转换后接入系统。智能仪表可分区域分类型连接(例如:同一区域电表接电表,水表接水表,不要混接)。为保证数据通讯的稳定性和数据传输的实时性,一条通讯总线上连接的仪表数量不要超过10个。

质检仪器通讯

质检仪器设备的通讯以串口/并口和文件交互方式居多,《数据时代,质检记录还在手工抄?》一文有过专门论述,本文就不加赘述。

文章来源于精智工厂,制造业生态圈搜集,转载请说明出处。本圈已建精益群、机床群、生态圈群、机械加工群,待建自动化群,欲加入的朋友请加主编微信;

老金原创文章:

主编微信号gold5imt