精馏塔的基础知识

概要

精馏是通过利用相对挥发性的差异将液体混合物分离成具有较高浓度某些组分的的过程。在诸如炼油厂和天然气加工厂的工业环境中,分离过程是使用精馏塔塔进行的。本文将介绍蒸馏的基本原理和操作,以及讨论精馏时使用的设备和术语。

1、精馏目的

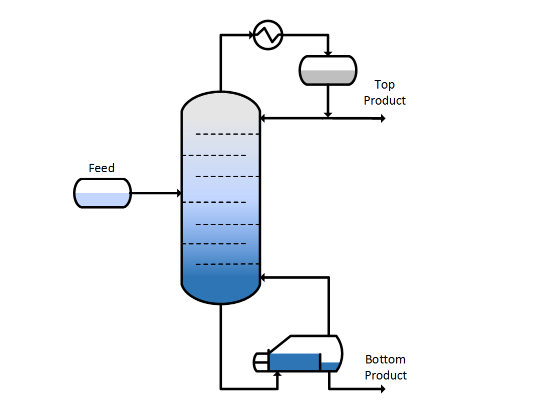

精馏的基本目的是将进料液体混合物分离为两种或更多种与进料流不同组成的成分。在碱性蒸馏塔中,进料流进入塔的中部,通过蒸馏将两股物流离开,一股在顶部,一股在底部。沸点较低的组分在物流中浓缩而离开顶部,而沸点较高的组分在物流中浓缩而离开底部。

通过控制塔的温度和压力曲线以利用混合物组分相对挥发度的差异以及相变的趋势来实现分离。较轻的、沸点较低的组分蒸发并向上移动到塔顶,从而形成顶部产品;较重的较高沸点组分冷凝并向下移动到塔底,从而形成底部产品。

2、命名法

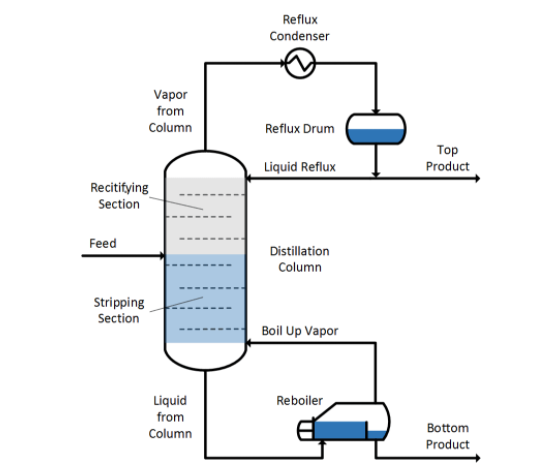

对蒸馏的讨论需要了解一些基本的术语。下面列出的术语通常用于描述蒸馏塔的主要成分,并带有塔板塔的示意图。

分馏-蒸馏的另一个术语。

进料-将液体和/或气体进料到蒸馏塔中。入口喷嘴下方的托盘称为进料托盘(the feed tray)。

重组分-相对挥发性较低的组分,对于简单的烃,这是分子量较高的组分。在塔底产物中发现较高的浓度。

轻组分-相对挥发性较高的组分,对于简单的烃,这是分子量较低的组分。在塔顶生成且浓度较高。

汽提部分-塔底和进料盘之间的塔盘。在汽提段中,目的是将较重的组分浓缩在液相中。

精馏区-进料塔板和塔顶之间的塔板。在精馏段中,目的是将较轻的组分集中在气相中。

顶部产品-离开塔顶的产品,也称为馏出物。该产品通常通过热交换器并液化。

底部产品-从精馏塔底部离开的产品。

回流-来自塔顶的一部分蒸汽,已经冷凝为液体,并在顶部塔盘上方以液体形式返回到塔。

再沸器-精馏塔底部的热交换器,用于加热离开精馏塔的液体到达沸点,产生的蒸气返回到汽提段底部的塔。

蒸气-液体平衡(VLE)曲线-对于液相中给定的组分,较轻组分在气相中的实际组分图。通常从热力学数据得出。

分离原理

蒸馏利用进料混合物组分的相对挥发性的差异。通常,对于两种或多种化合物,在给定的压力和温度下,由于组分分压,在平衡状态下,蒸气和液体成分会有所不同。蒸馏通过使液相和气相在促进所需分离的温度和压力下接触而加以利用。在该接触期间,具有较低挥发性(通常为较低沸点)的组分将优先进入液相,而具有更多挥发性的组分进入气相。

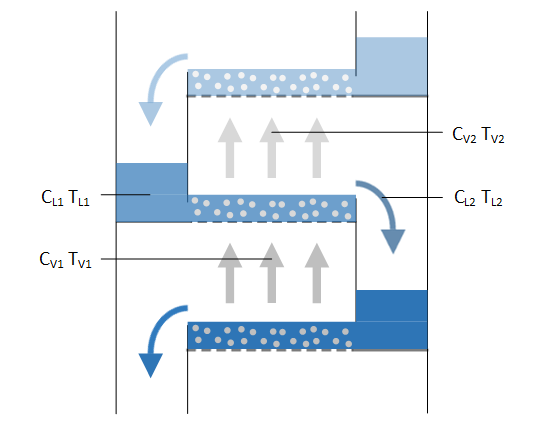

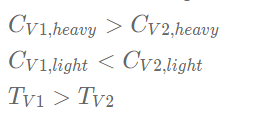

精馏塔可以使用塔盘或填充床使气体和液体接触。对于使用塔板的精馏塔,我们可以考虑进入和离开单个塔板的气相和液相组成的变化。进入塔盘的液体将与离开塔盘的气体接触。较热的气相会在进入的液相通过塔板鼓泡时加热进入的液相,从而蒸发轻质组分,然后与气相一起离开塔板。相反地,通过液相冷却气相将导致气相中较重的组分冷凝并与液相一起离开塔盘。

穿过托盘的液体:

穿过托盘的气体:

当使用填料而不是托盘时,原理保持不变,实际上填料通常是用相当于理论板的高度(HETP)来表示的,即填料的高度等于一个理论板的高度。填充只是使液相和气相与通常在填充材料表面上流动的液体接触的另一种方法,而蒸气则向上通过填充元件之间的空间。

4、精馏塔典型工作参数

精馏塔的操作有一些常见的共同趋势。通过了解这些趋势及其发生的原因,我们可以增强对蒸馏过程的了解。

温度曲线

精馏塔的基本温度曲线在底部较热,在顶部较冷。对于简单的两组分蒸馏,塔底温度仅比重组分的沸点低。塔顶的温度刚好高于较轻组分的沸点。

在塔的底部,我们希望重组分保留为液体,较轻组分保留为气体。因此,我们在底部设置温度以符合此要求。通过经由称为重沸器的热交换器增加热量来设定该温度。通常,通过蒸汽或热油流速,添加到塔底的热量易于控制。

在塔的顶部,情况相反。我们希望轻组分保留为气体,而较重的组分冷凝为液体并从色谱柱中回落。最高温度刚好设置在较轻组分的沸点之上。此处的温度控制情况与塔底有所不同,这是因为当我们将顶部产品送去储存时,我们通常希望顶部产品为液体。因此,我们将从塔顶出来的所有气体冷凝为液体。分离该液体流,其中一些返回塔,一些进入储存。最高温度通常是通过改变回流速度来控制的,即改变流回塔顶的液体的流速。较高的回流速率意味着,较冷的液体从塔上落下,而对上升的较热的气体而言,

将总热量添加到塔底,并将热量提取到塔顶。在塔内,在上升到塔上的热气体和下降到塔下的较冷液体之间建立了温度平衡。

压力曲线

通常在整个色谱柱上存在压力梯度,其中色谱柱底部的压力高于顶部。该压力梯度是随着液体从塔中流出而阻止蒸气向上流,并对流施加压力损失而产生的。在稳态蒸馏中,塔中的压力保持恒定,并且改变温度以控制产物流的组成。

浙公网安备 33010602011771号

浙公网安备 33010602011771号