碳纤维套筒转子电机是什么技术

因为电机扭矩瞬时拉满的特性,纯电动车一上来就在零百加速上干死了燃油车。于是遗留问题是,燃油车的后端加速能力是很强的,尤其是 100 - 200,200 - 300 km/h 这种。

保时捷 Taycan 试图解决这个问题(其实我觉得 Taycan 已经解决了一半儿了,看 Taycan 的纽北圈速,双速变速箱和高性能热管理系统已经解决得不错了。

但 Plaid 希望是在性能上全方位的,每一个死角的超越。这就要求不止在纽北,所有的细分加速,比如 400 米加速,比如 200 - 300,比如 60 km/h 再加速,随时爆发出 1000 马力的能力。

这给电机带来的挑战是,无论是永磁还是感应电机,都很难实现持续的高转速运行。

为了解决 P100D、Raven Performance 的动力需求,特斯拉很早就上了油冷电机,但是综合考虑能耗,考虑持续动力高输出,油冷电机也解决不了持续高转速产生的巨大离心力导致的转子膨胀。

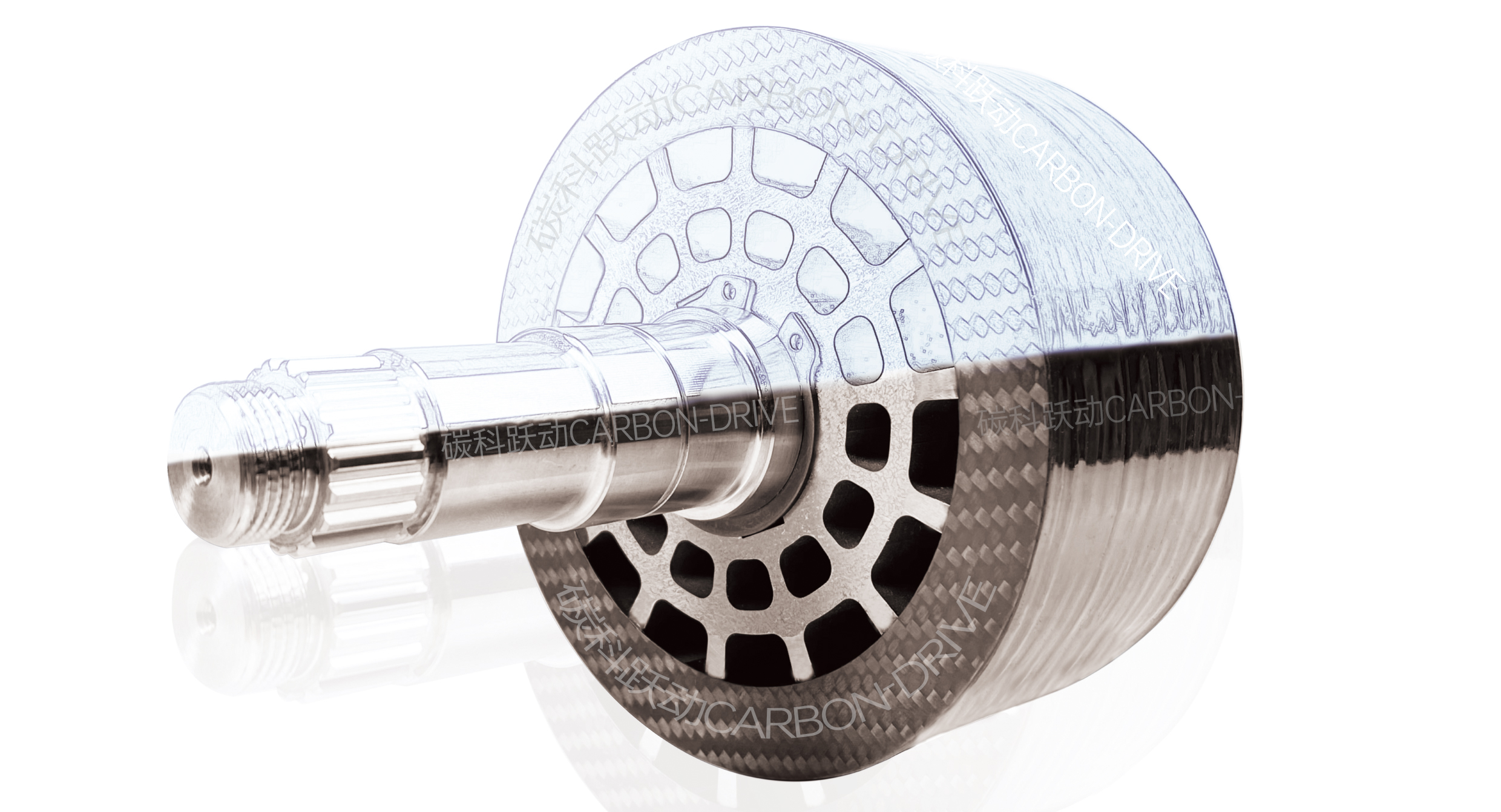

碳纤维和铜(转子材料)的膨胀系数完全不同,碳纤维可以死死的裹住转子,让转子实现持续的超高转速 + 不膨胀。

对于电机转子,可设计采用将磁钢(永磁体)固定在转子外表面,通常会用两种安装方式:一种是常见的磁钢嵌入式,或将磁钢使用粘合剂材料贴附于转子外表面;然而,无论采用以上的何种方式,在转子高速旋转所产生的离心力的作用下,磁钢都有极大的风险被甩出;因此,这也限制了采用此种工艺方案的电机不能达到理想高转速。另一方面,使用以上方法的转子在高速运动状态下,即便磁钢没有被完全甩出,但高离心力作用下出现的极小的位移,都可能破坏整个转子的动平衡,造成重大的电机失效甚至产生危险。而使用碳纤维转子套筒可有效解决相关难题:使用碳纤维套筒包裹磁钢,并施加精准的预紧力将套筒和磁钢包覆于转子表面,这样可以安全有效的保证转子在高速情况下安全稳定的工作。

以下是碳纤维转子设计方案所需要的参数信息:

- 转子结构以及转子的最高、额定转速

- 磁钢的结构尺寸与密度

- 定转子的气隙

- 电机工作的温度等

一般情况下,根据以上参数,可以帮助我们更好的进行碳纤维套筒的设计。碳纤维套筒的厚度必须与磁钢和线圈之间的气隙相匹配,碳纤维套筒的内径比磁钢的外径要小,这样才能产生足够的预紧力,从而保护磁钢不被离心力甩出。

对于特殊情况需要承受更大载荷的碳纤维套筒来说,我们通过多年经验,会在其表面加装防护层,目的是为了对碳纤维套筒的整体结构进行保护,比如在装配过程中由于磕碰而造成的损坏,有可能破坏整个碳纤维套筒的应力分布。

我们不建议客户后期对碳纤维套筒进行再加工,因为加工会导致在碳纤维复合材料内部的应力遭到破坏,从而使碳纤维分离,最终致使整个碳纤维套结构失效。

浙公网安备 33010602011771号

浙公网安备 33010602011771号