做mes类似的制造业企业内部管理系统还是挺有前途,最主要原因是制造业对管理系统的个性化要求比较大,尤其是像MES这类生产管理类的系统,更加侧重于不同企业的差异性以及MES系统的灵活性、操作的便捷性、逻辑的缜密性等,做得好用确实不是那么容易。

先说差异性,每家工厂的区别、差异性更大,在工厂甲用得很好的管理系统搬到工厂乙,大概率水土不服,不是软件本身的问题,而是生产的产品、部件、流程、人员以及管理的理念等诸多问题的不相同而造成的,所以就谈不上好的问题,而是适用的问题。没有完全相同的两家企业,规模、行业、发展阶段、生产模式、管理理念等等诸多不同,更别说他们的发展走向,即使同一家企业不同发展阶段、时间也是不同的,差异性、变化性是企业永恒不变的主题!照抄照搬的将比人认为很好的系统用在自己企业,大概率通向失败!

变化性是企业成长过程中最大的特性,尤其是小企业,变化性这个特征更为明显,不像大企业那样,什么都规范化标准化了,小企业就像一只小船,周围的环境时刻都在发生变化,而自己必须去适应这种变化才能生存;另外,小企业的生产多为离散性制造,生产管理活动大多发生在现场,比如车间、仓库、产线、工作台等,环境比较复杂,一方面使用电脑之类操作不方便,另一方面电磁环境等也可能不允许电脑等设备安放使用等,并且随着数字化转型的推进,数字系统也需要与设备硬件进行交互,手持设备的便携、操作方便性、灵活性等自然就就是他们的优势了,小企业应该更适合选择可以在智能手机、平板电脑上操作的MES系统。

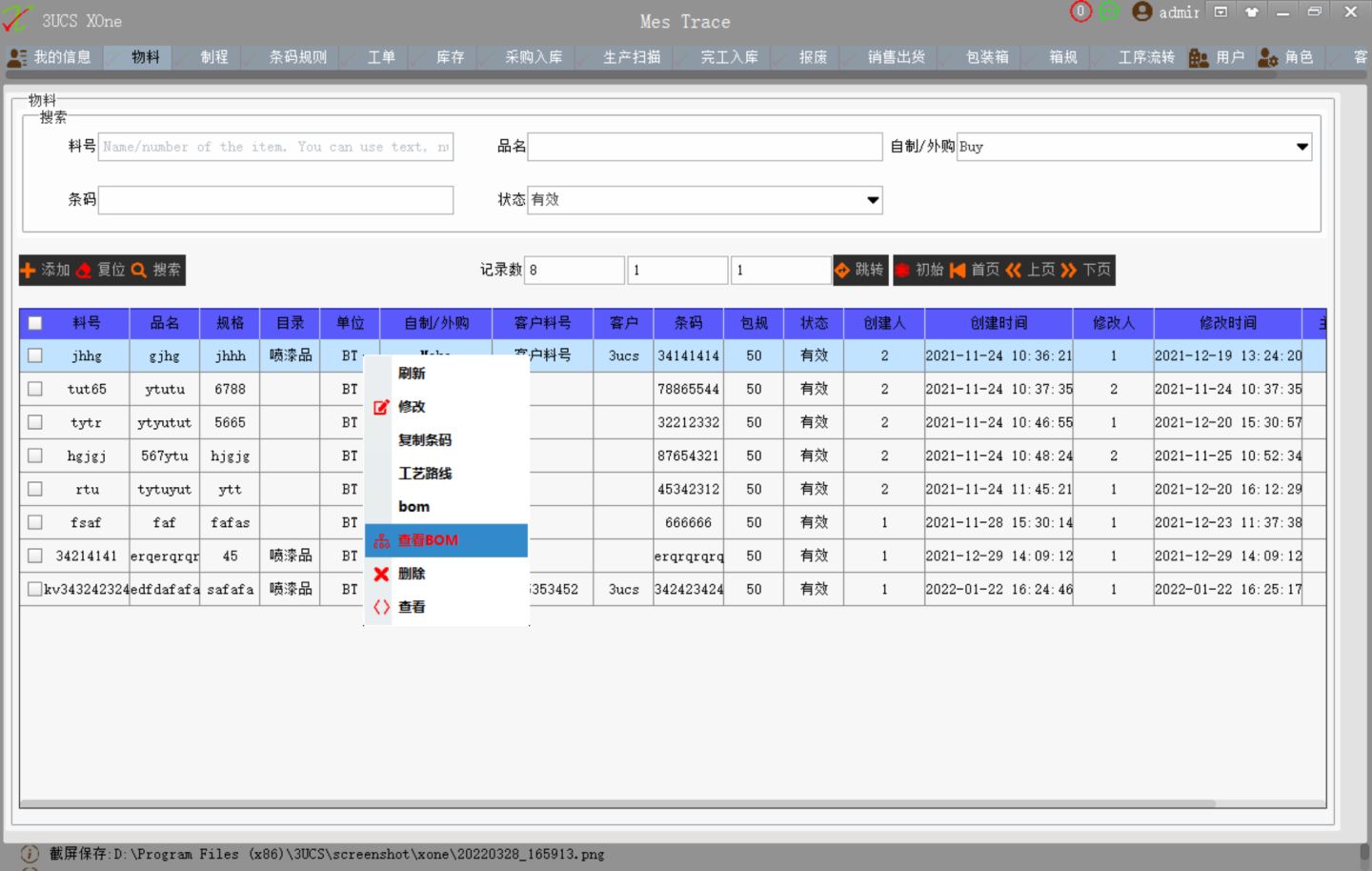

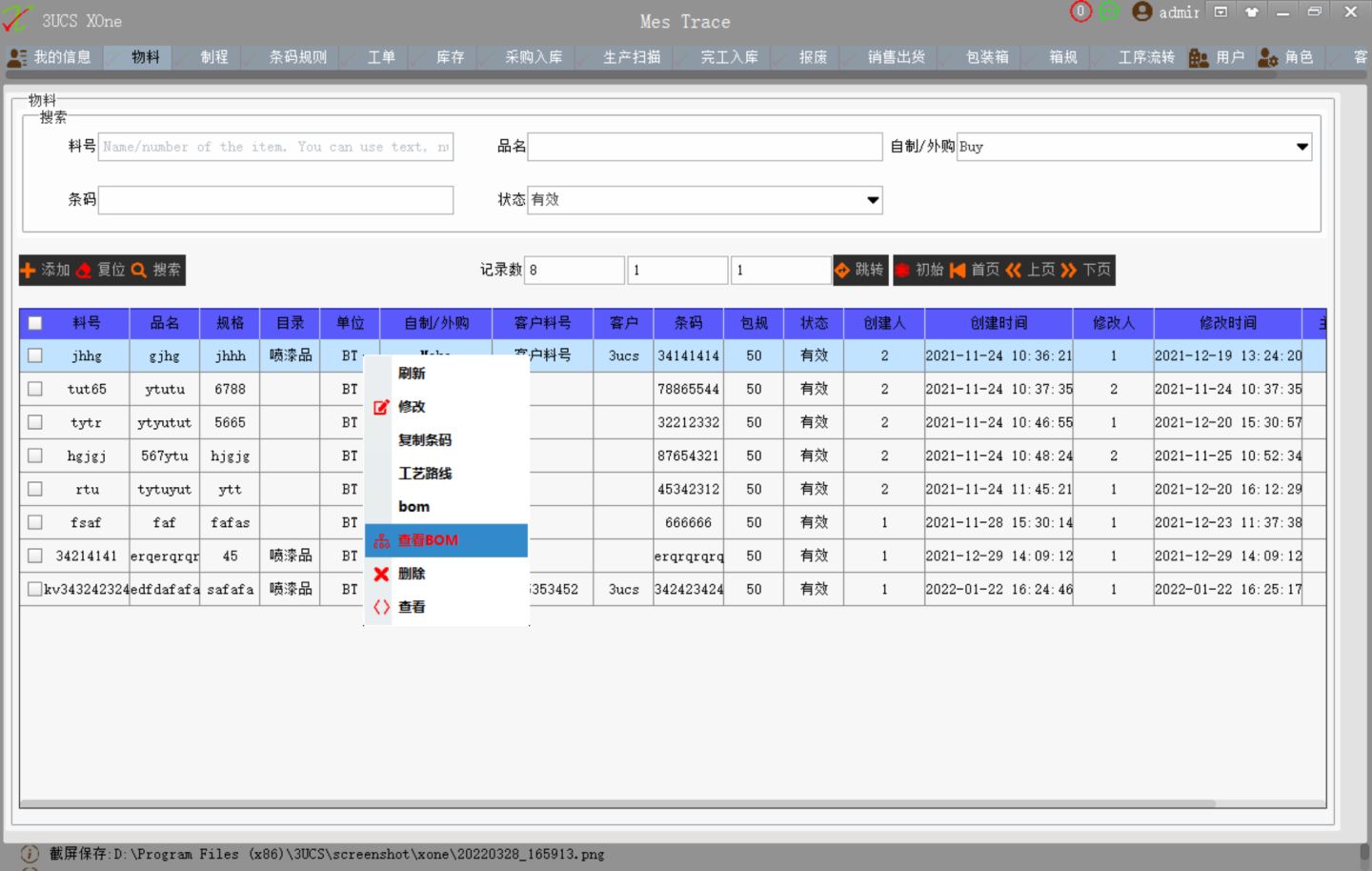

首先我们可以建立质量管理追踪系统,在完成物料一料一码录入工作(如下图所示)后,在后续的生产管理过程中,我们可以直接扫码操作即可,简单方便。

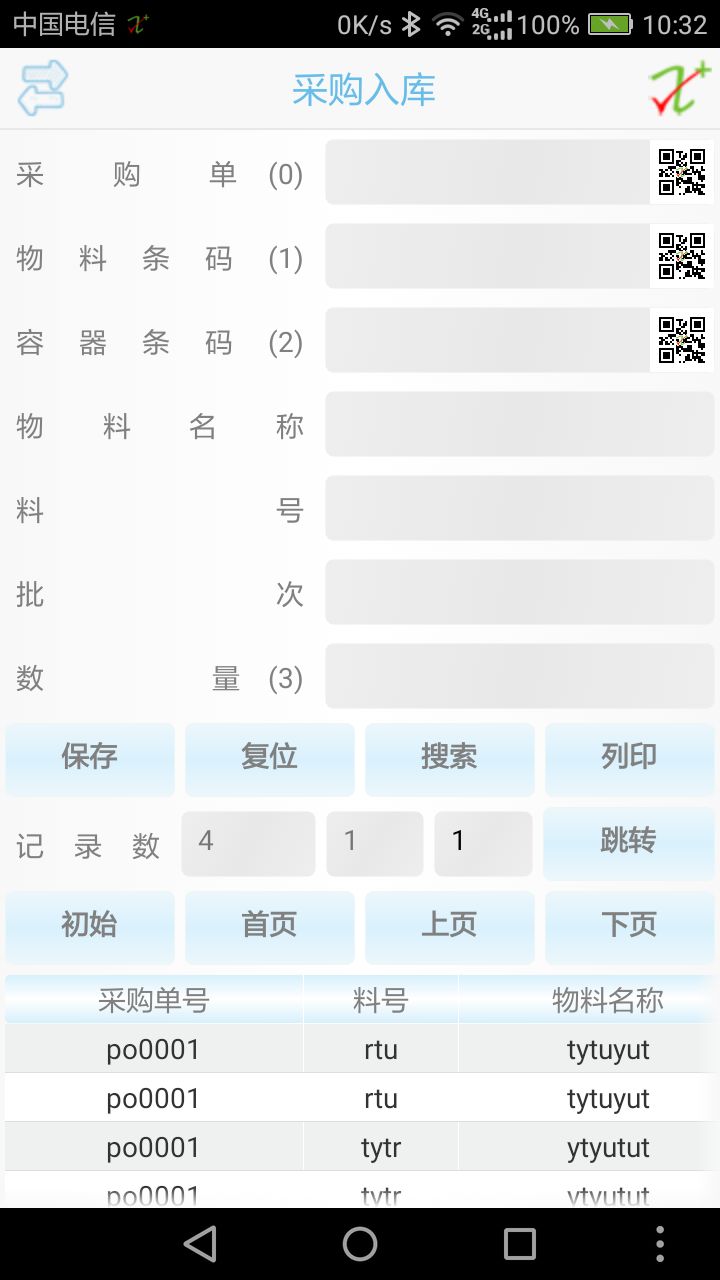

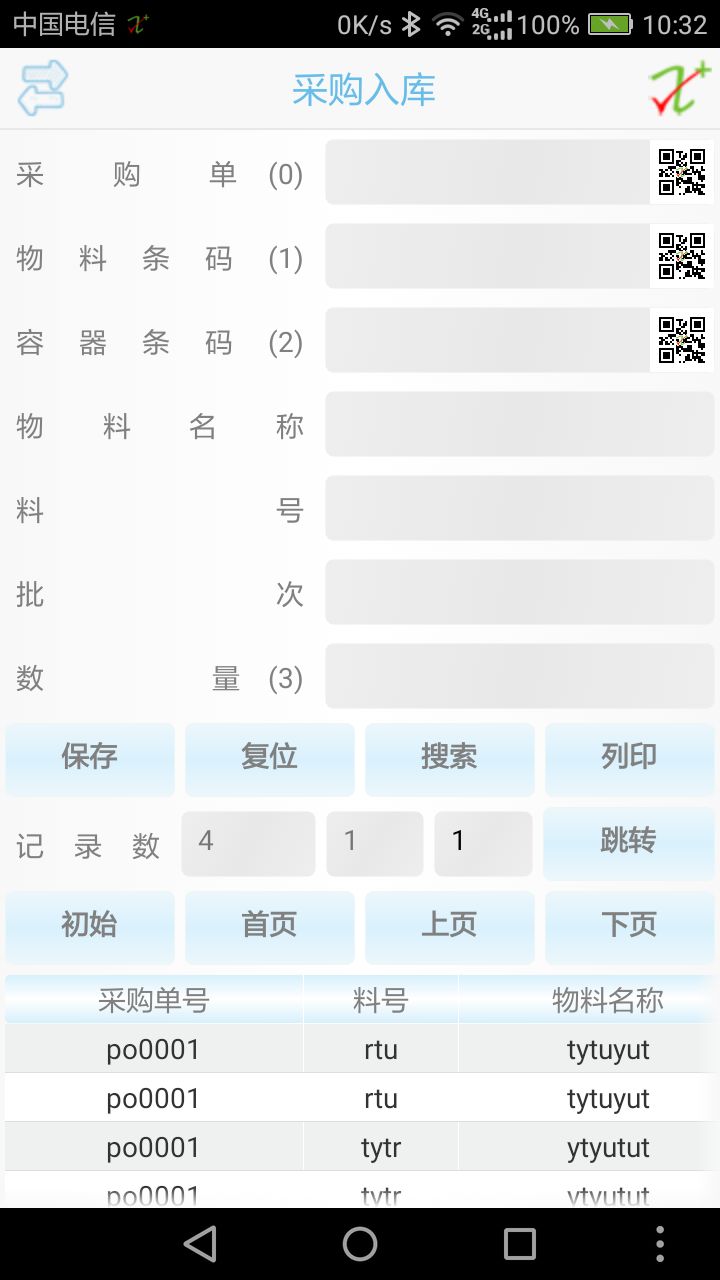

采购入库时跟订单绑定(供应商送货时张贴对应的料件的条码,包含供应商信息、料件名称、批次、数量、生产日期等等),入库时直接用手机客户端扫描采购入库件张贴的条码(采购单、料件码),物料名称、料号、批次自动带出......

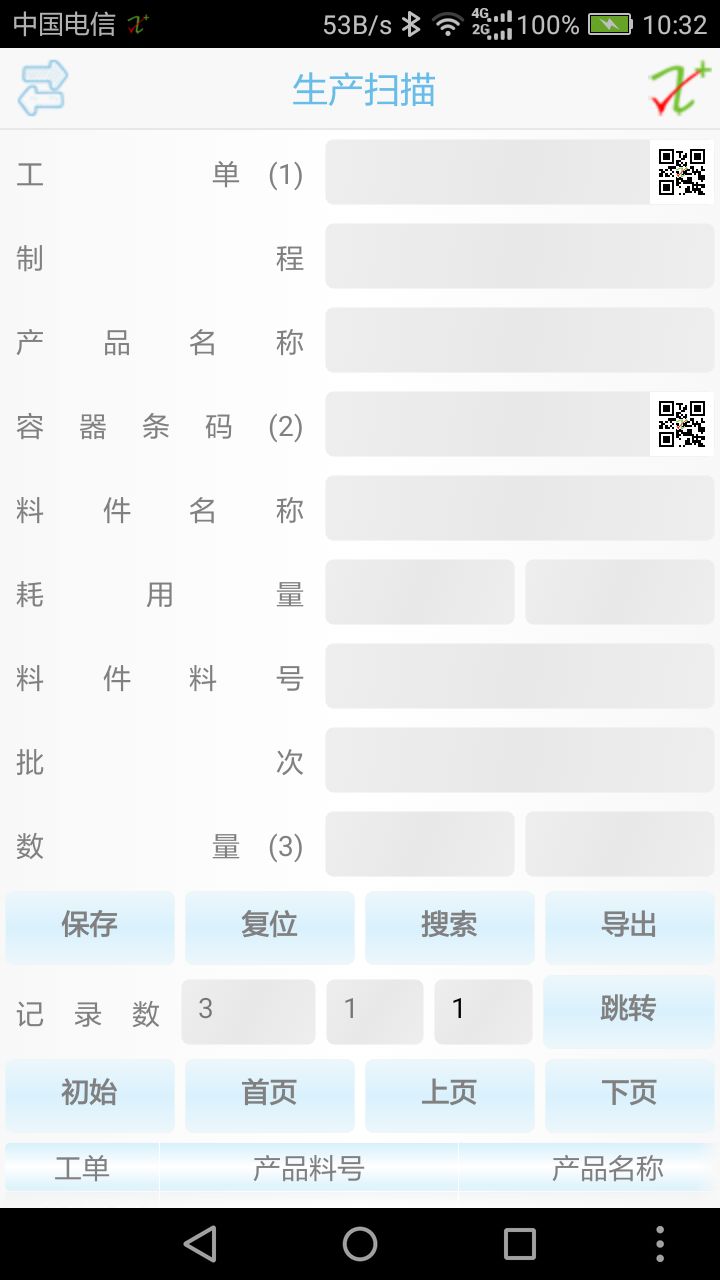

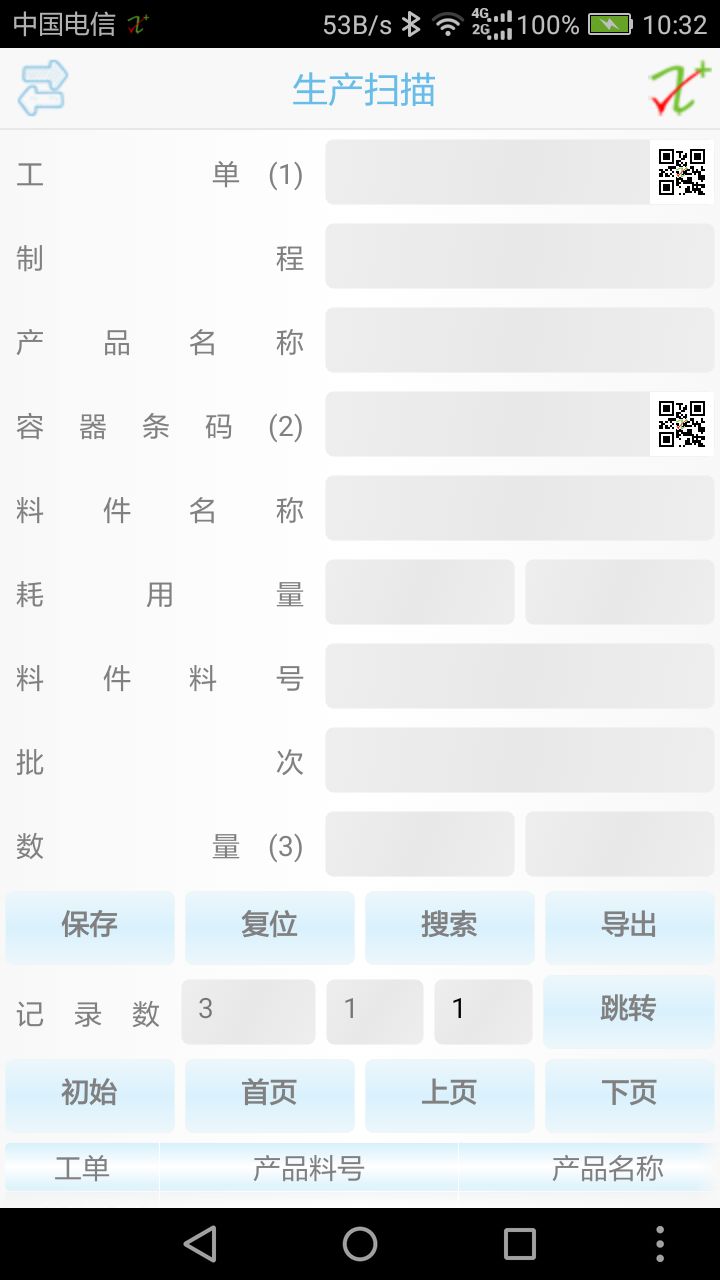

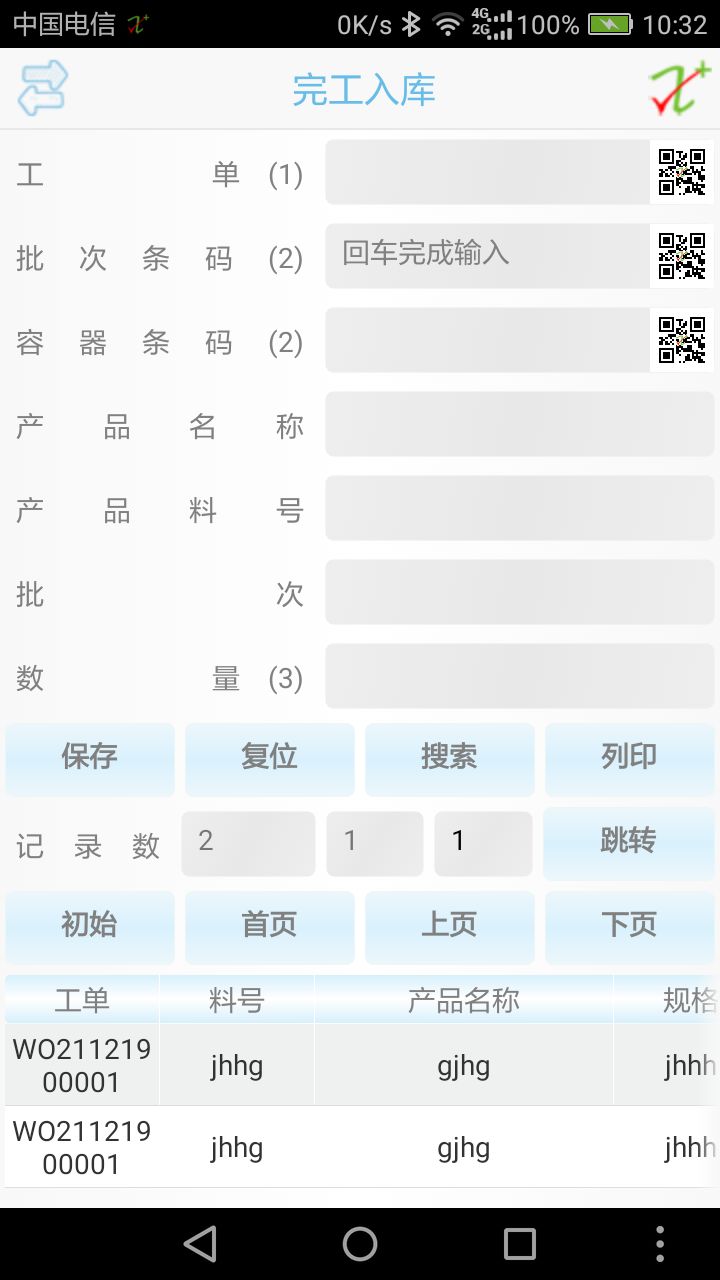

生产时工人根据先扫描工单二维码,再扫描料件容器二维码,符合该工单对应的制程的料件才会自动带出并显示,才能进行下一步操作,防止出错......

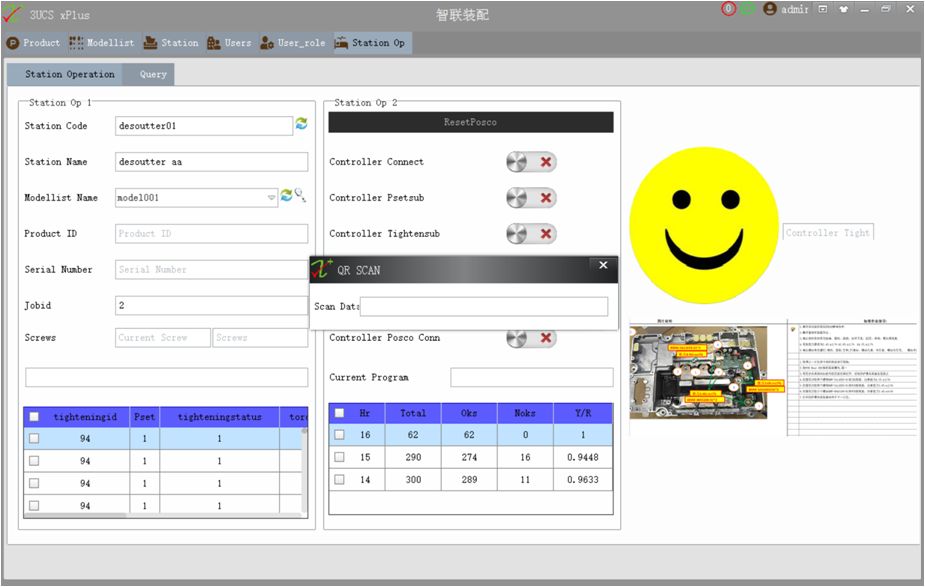

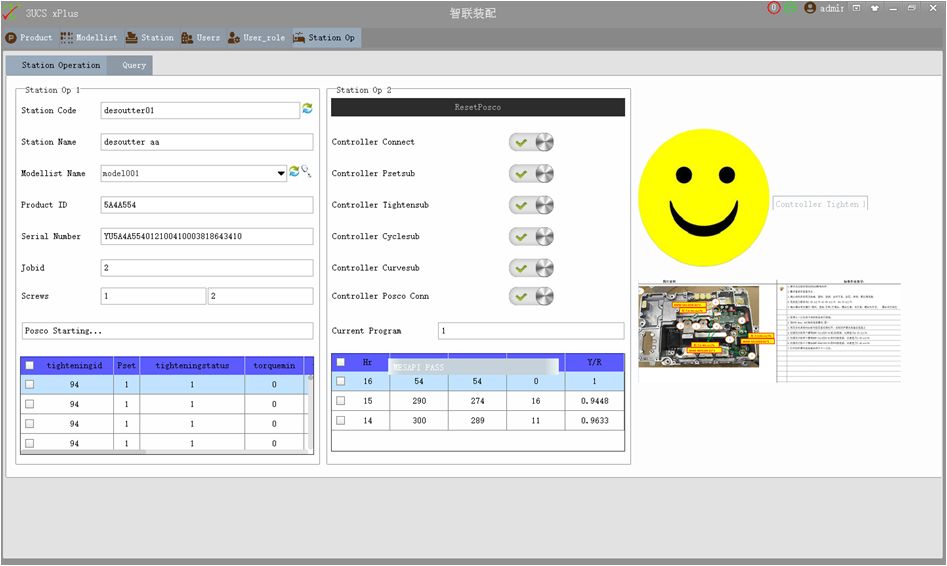

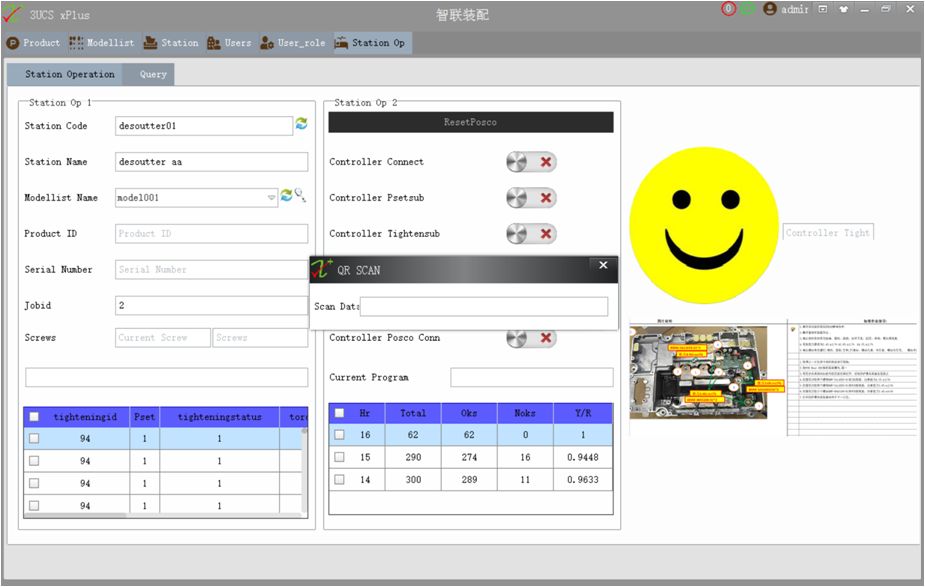

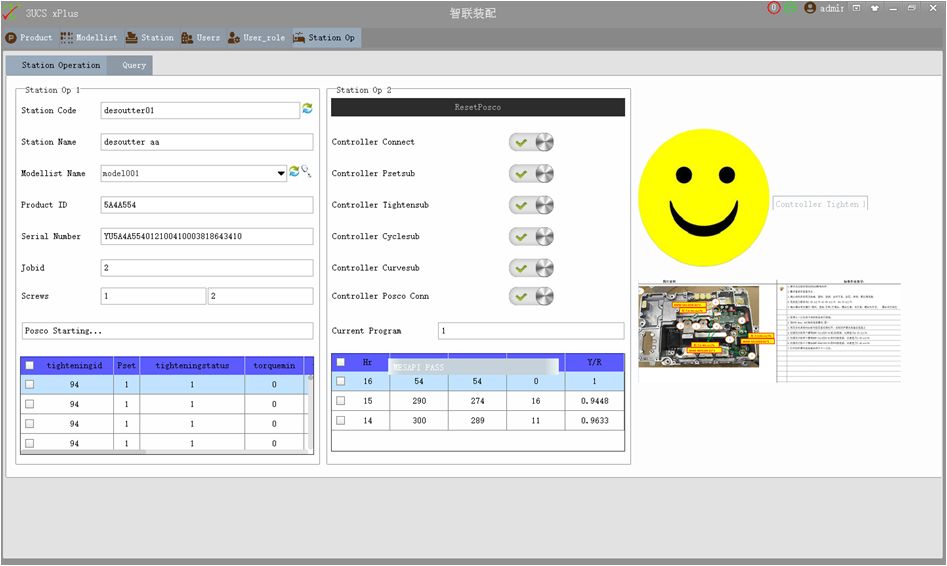

装配过程中可以采用适当的防错防呆手段,比如智能装配系统,如下图所示,3UCS给广州捷普提供的智能装配方案是这么做的,装配工位开始装配时扫描装配件上的二维码,3UCS系统自动校验产品、序列号、螺丝位置、拧紧参数(扭矩、角度、速度等),开始装配,如下图所示......

装配过程中POSCO等定位工具定位到拧螺丝的位置,3UCS智联装配系统自动检测工具定位结果与螺丝位置匹配,在位置不匹配时拧紧工具拒绝工作,位置正确时并启用相应的拧紧程序(扭矩、角度、速度等参数)协同拧紧工具(马头、阿特拉斯.科普柯等)工作,如下图所示......

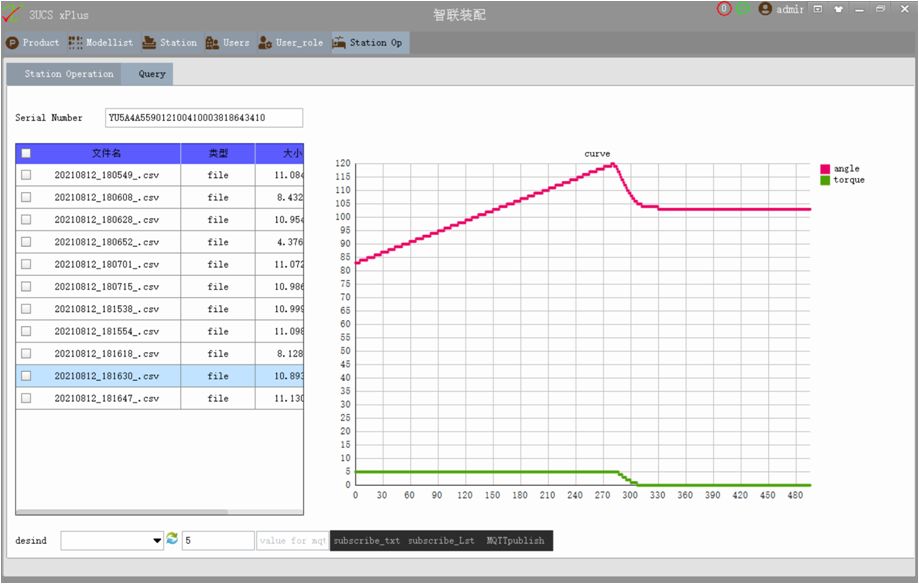

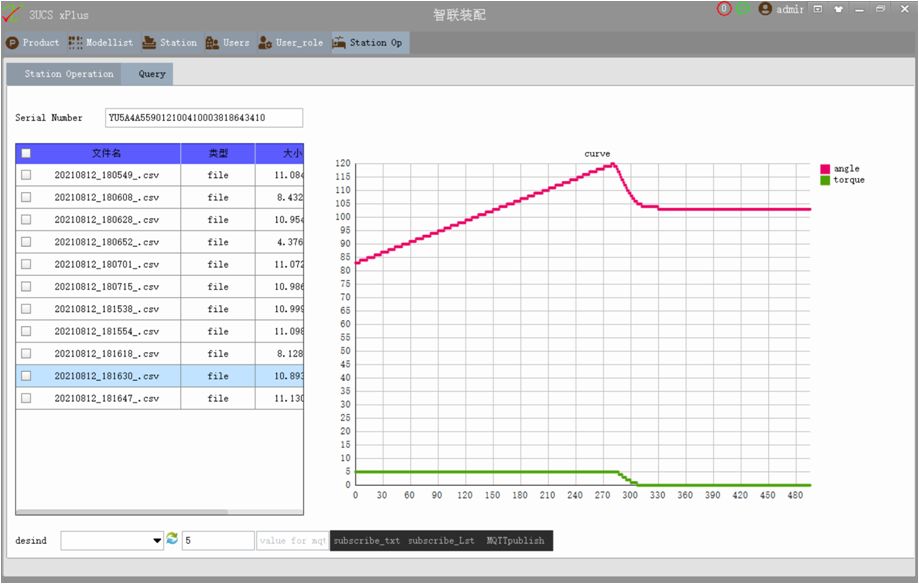

装配过程中系统自动记录扭矩、角度、速度等曲线数据可实时查看分析,并将相关数据/结果记录到数据系统中,对于失败的需要进行返工或报废处理,后续还可以根据这些记录的各类数据综合分析结合人工智能等方式分析进行故障、质量进行诊断、预估、预警灯,如下图所示......

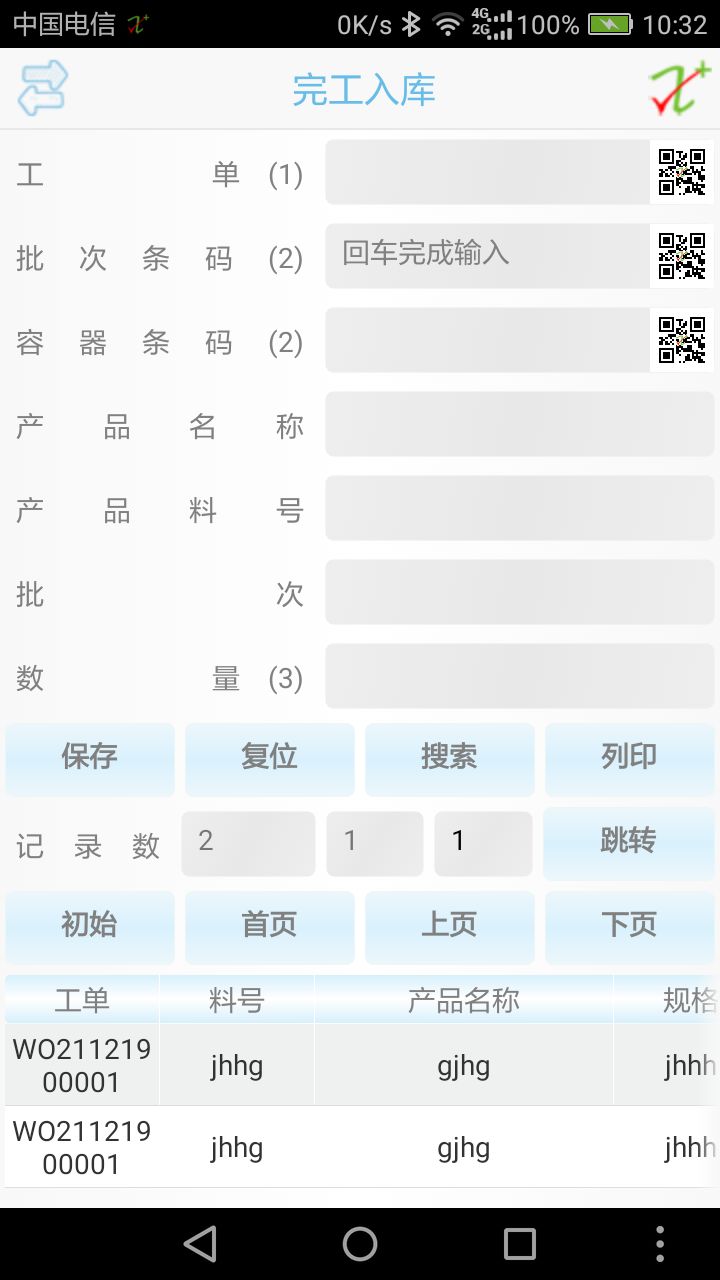

完工入库时扫描工单二维码,产品名称、料号等信息自动带出,否则不能完工入库,再扫批次条码、容器条码来完成入库......

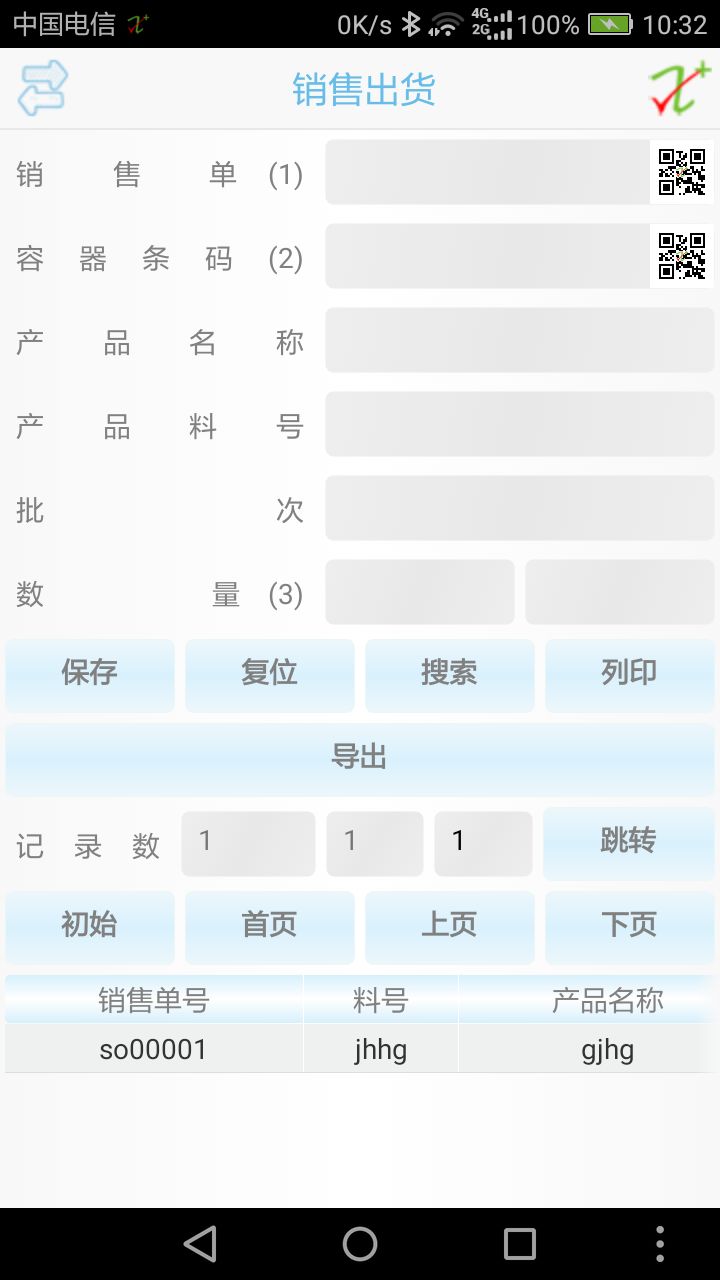

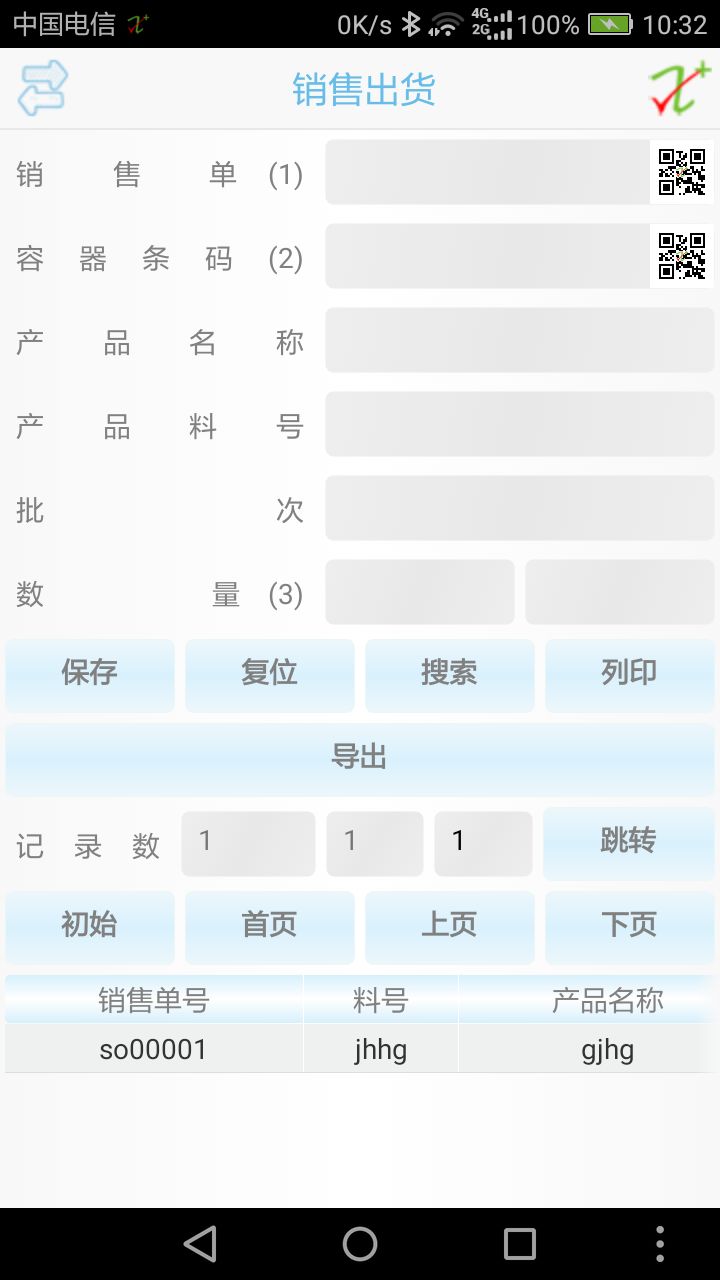

销售出货时需扫描销售单、容器条码,产品名称、料号、批次信息自动带出,方可销售出货......

需要报废料件、半成品、成品时也需要扫描对应的工单、料件条码,做到完整的信息绑定,并关联到对应的容器中,确保信息的完整备查。

像这种支持BizXML的手机客户端跟电脑客户端代码共享,个性化定制快运行高效便捷,不像那种内嵌webview的手机客户端,跟网页没啥区别,运行慢且跟硬件交换不了。上面的手机截图就是就是3UCS的xPlus客户端,基于3UCS与武科大联合打造的软件应用快速定制平台xPlus定制的,与工业互联网平台xWorks共用同一个平台,内置了丰富的工业互联网协议,支持SQL\NoSQL大数据存储交换等,该平台是个开放的5S平台(5S软件就是将软件应用全维度简单化的软件系统),自己可以修改增加页面、应用,还有开源资源可用。

【推荐】国内首个AI IDE,深度理解中文开发场景,立即下载体验Trae

【推荐】编程新体验,更懂你的AI,立即体验豆包MarsCode编程助手

【推荐】抖音旗下AI助手豆包,你的智能百科全书,全免费不限次数

【推荐】轻量又高性能的 SSH 工具 IShell:AI 加持,快人一步

· winform 绘制太阳,地球,月球 运作规律

· 震惊!C++程序真的从main开始吗?99%的程序员都答错了

· AI与.NET技术实操系列(五):向量存储与相似性搜索在 .NET 中的实现

· 超详细:普通电脑也行Windows部署deepseek R1训练数据并当服务器共享给他人

· 【硬核科普】Trae如何「偷看」你的代码?零基础破解AI编程运行原理