造业未来的发展方向是数字化管理、平台化设计、智能化制造、网络化协同、个性化定制、服务化延伸等多个方面。

在当前全球日趋复杂的经贸环境下,新冠疫情影响广泛深远,高端制造回流和中低端制造外迁对我国形成“双向挤压”,我国制造业仍面临低端供给过剩、高端供给不足、创新能力不适应高质量发展要求等诸多挑战。着力“互联网+先进制造业”发展工业互联网、深化新一代信息技术与制造业融合发展、基于工业互联网的融合发展生态是我国制造业最正确的选择,以供给侧结构性改革为主线,以智能制造为主攻方向,以数字化转型为主要抓手,推动工业互联网创新发展,培育融合发展新模式新业态,加快重点行业领域数字化转型,激发企业融合发展活力,打造数据驱动、软件定义、平台支撑、服务增值、智能主导的现代化产业体系,全面推进产业基础高级化、 产业链现代化,为实现“新四化”的战略目标奠定坚实基础。

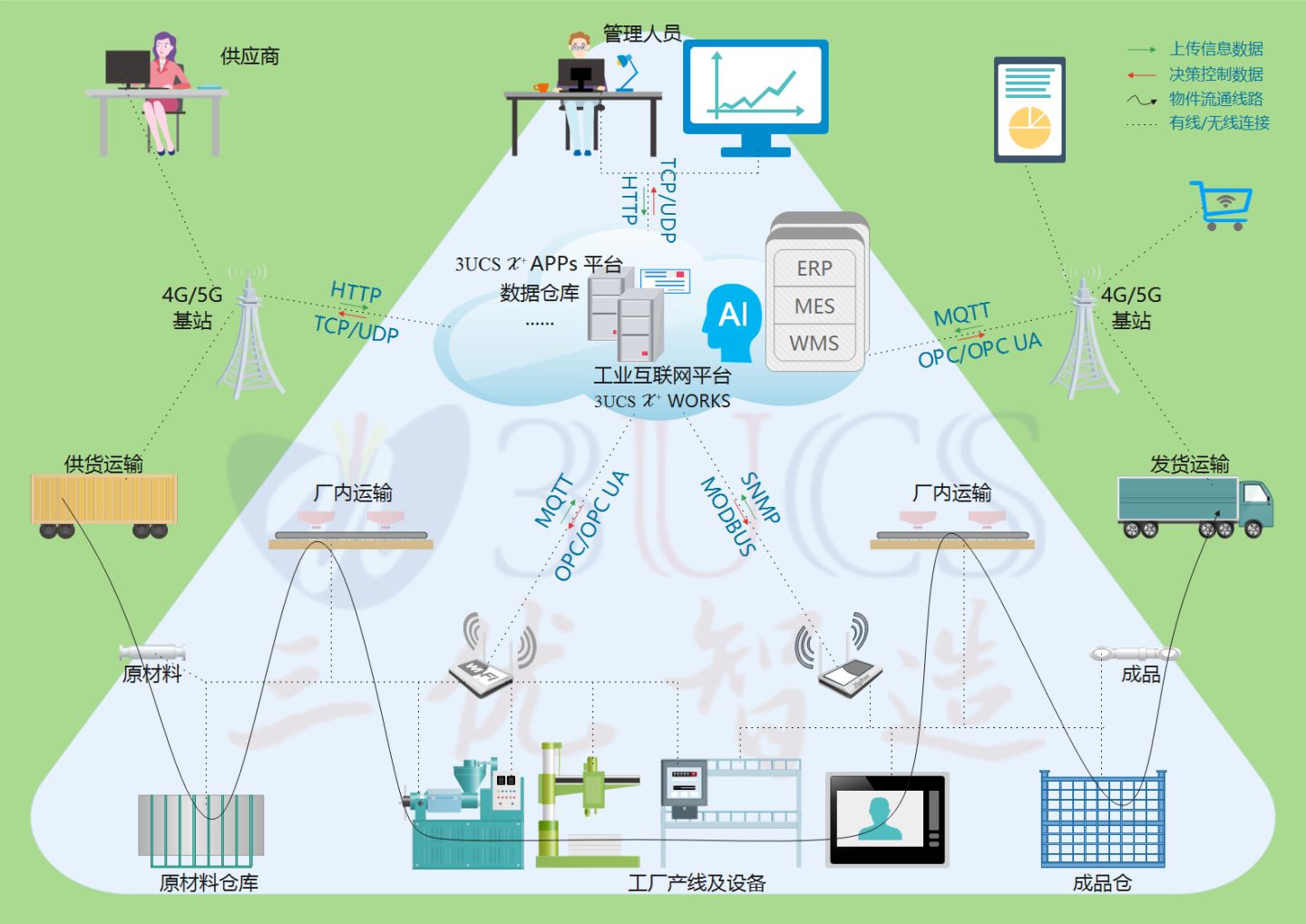

1、首先企业内部要打通数据链,通过智能传感、物联网等技术打造全业务链数据的实时采集和全面贯通的泛在互联的工业互联网平台(如下图所思),在工业互联网基础上构建数字化供应链管理体系,打造数字化驾驶舱,实现经营管理的可视化和透明化。基于企业的生产运营数据重构战略布局、运营管理和市场服务,形成数据驱动的高效运营管理模式,提升智能决策、精益制造和精准服务能力。

2、同时依托工业互联网平台实现高水平高效率的平台化设计,将轻量化设计、并行设计、敏捷设计、交互设计和基于模型的设计等充分融合,变革传统设计方式,提升研发质量和效率。利用平台化、虚拟化仿真设计工具,创新平台化设计新模式,推动设计和工艺、制造、运维的一体化,实现无实物样机生产,缩短新产品研发周期,提升产品竞争力。

3、在智能化制造方面,依托工业互联网的泛在互联,提升企业信息技术应用能力,实现生产制造全过程数字化,打造智能制造单元、智能产线、智能车间等,实现全要素全环节的动态感知、互联互通、数据集成和智能管控。推动先进过程控制系统在企业的深化应用,加快制造执行系统的云化部署和优化升级,深化人工智能融合应用,通过全面感知、实时分析、科学决策和精准执行,提升生产效率、产品质量和安全水平,降低生产成本和能源资源消耗。

4、在工业互联网的支撑下,网络化协同变得异常便捷,企业间的数据互通和业务互联成为可能,供应链上下游企业与合作伙伴各类资源安全便捷共享,网络化的协同设计、协同生产和协同服务得以实现。各类云化的设计软件CAX)、企业资源计划系统(ERP)、制造执行系统(MES)、供应链管理系统(SCM)等新型软件工具得到广泛应用,设计模型、生产数据、用户使用信息、产品数据库等充分共享,制造资源配置效率将大大获得提升。

5、基于工业互联网的泛在互联,着力解决消费者的个性化需求,客户需求精准分析、敏捷产品开发设计、柔性智能生产、精准交付服务等得以应用,大大增强了用户在产品全生命周期中的参与度,实现供需精准对接和高效匹配。鼓励具有成熟经验和服务模式的个性化定制企业,基于自身个性化定制平台及模型库,培育形成一批集用户需求获取、研发设计、柔性生产、交付服务于一体的系统解决方案,加快大规模个性化定制模式的示范推广。

6、推动工业企业产品供应和服务链条的数字化升级,从原有制造业务向价值链两端高附加值环节延伸,发展设备健康管理、产品远程运维、设备融资租赁、共享制造、供应链金融、总集成总承包等新型服务,实现从单纯出售产品向出售 “产品+服务”转变。鼓励工业领域工程服务商深化数字仿真、 制造信息建模(MIM)等新技术应用,提升工厂建设和运维 的数字化水平,实现从交钥匙工程向“工程建设+运维服务”转变。

【推荐】国内首个AI IDE,深度理解中文开发场景,立即下载体验Trae

【推荐】编程新体验,更懂你的AI,立即体验豆包MarsCode编程助手

【推荐】抖音旗下AI助手豆包,你的智能百科全书,全免费不限次数

【推荐】轻量又高性能的 SSH 工具 IShell:AI 加持,快人一步

· 震惊!C++程序真的从main开始吗?99%的程序员都答错了

· 【硬核科普】Trae如何「偷看」你的代码?零基础破解AI编程运行原理

· 单元测试从入门到精通

· 上周热点回顾(3.3-3.9)

· winform 绘制太阳,地球,月球 运作规律