5.1 工程背景与概述

孔边强化工艺在孔表层产生残余压应力,可显著提高含孔构件的疲劳强度,增加构件疲劳寿命。强化的效果主要取决于强化后的残余应力场,其大小和分布对构件抗疲劳性能有着重要的影响。因此,强化时如何合理设置诸工艺参数,产生理想的残余应力场一直是工程技术和研究人员所研究的重点内容。

本课题在王生武教授提出的一种新型孔边模压强化工艺(以下简称模压强化)的基础上,结合前期的实验工作,利用有限元方法对该工艺进行了系统地分析研究,主要包括以下几个方面内容:

(1)利用MSC.MARC软件建立了模压强化工艺过程的有限元模型,采用弹塑性大变形有限元分析方法对其进行了数值仿真。

(2)建立了模压强化的优化数学模型,以iSIGHT软件为平台,孔边周向残余压应力为目标函数,压入量、压模倾角以及摩擦系数等为变量对强化工艺进行优化分析,得到了模压强化的最优设计,从而为模压工具设计及工艺参数设定提供了参考。

5.2 优化问题描述

5.2.1 模压强化工艺简介

|

|

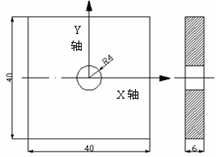

5.2.1 试样几何图

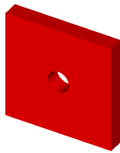

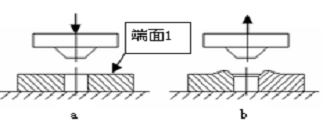

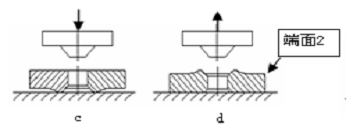

图5.2.1为工件几何尺寸图。锥形压模在压力机的作用下,慢慢地压向构件的一边,达到指定位置后保持一段时间以使孔边得到充分地塑性变形,如图5.2.2(a)所示;然后压模后退,构件上下面翻转1800后对另一面进行模压而形成残余应力场,工艺过程如图5.2.2(b)、(c)所示。图5.2.2(d)为模压后的最终状态。

|

|

5.2.2 模压工艺示意图

5.3 集成软件的选择

由于模压强化工艺过程集材料、接触与几何非线性为一体,且大的塑性变形可能导致单元发生畸变,导致有限元分析因不收敛而失败。根据模压强化工艺的特点,鉴于MSC.Marc强大的三维网格重划分功能,我们选择MSC.Marc做为有限元数值分析软件进行集成优化。

5.3.1 MSC.Marc驱动格式介绍

大多数计算机上都安有便于MSC.Marc运行的脚本语言程序,该程序对任务进行提交且自动处理所有的指定的文件。脚本语言命令需在能调用与MSC.marc任务有关所有输入、输出文件的路径下执行,另外每个MSC.marc任务都需要有一个独立的名字,且该任务相关的所有输出文件都使用该名字(文件格式不一样,即后缀不一样)。

在提交分析任务的时候,可以使用如下命令格式:

run_marc A1 B1 A2 B2…

其中,Ai为关键词,Bi为选项,它是与关键词相对应的内容。常见的关键词解释如表5.3.1所示。

表5.3.1 MSC.Marc驱动命令常用关键词解释

关键词 | 选项 | 解释与描述 |

-jid | job_name | 输入文件的名称 |

-prog (-pr) | progname | 指定的子程序名称 |

queue (-q) | Background、 foreground | 程序运行模式,"background"为后台运行,而"foreground"则为前台运行; |

-dir | directory_nam | 程序输入/输出的路径 |

-back (-b) | yes no | 运行模式转换:在后台运行程序; 在前台运行程序 |

例:

run_marc -jid e2x1 在后台运行任务e2x1

5.4有限元计算模型介绍

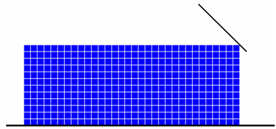

本章的目的是让读者在上一章水杯优化的基础上,对iSIGHT集成优化有个更深入地了解,所以本案例对优化模型进行了简化。本案例分析对象为无限大板单面模压过程,所以可简化为二维轴对称进行分析。图5.4.1为完整的系统网格模型,由工件、工作台和压模组成。压模简化为刚体,同时在压模和板之间建立接触单元以传递接触面间的压力,同时也允许接触面之间出现间隙。

图 5.4.1模压系统网格 |

5.5 模压强化优化模型

5.5.1 优化系统结构特点

模压强化问题在优化环节上具有以下特点:

1.模压工艺优化设计问题是非线性优化问题。由于模压强化过程涉及材料、几何和接触非线性问题,使得模压强化的有限元分析呈现出高度的非线性;

2.多峰性,存在多个局部极值点。

5.5.2 目标函数选择

孔边强化可以显著提高含孔件的疲劳强度和使用寿命,其主要因素是强化引入的残余压应力。残余应力既有平均应力(抵消一部分外载荷)的作用,又有改变裂纹形核地点、抑制裂纹萌生和扩展的作用。根据含孔件疲劳破坏特点,我们把孔边周向残余压应力 作为目标函数。

作为目标函数。

5.5.3 设计变量的选择

根据模压强化工艺特点,我们选择压模倾角 、压入量

、压入量 为作为优化设计变量。

为作为优化设计变量。

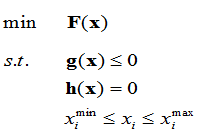

5.6.4 优化模型

模压强化优化问题可以用以下的非线性规划模型表示:

是设计变量,为模压量、压模倾角;

是设计变量,为模压量、压模倾角;

是目标函数,为模压后的周向残余应力;

是目标函数,为模压后的周向残余应力;

、

、 是优化问题必须满足的不等式约束及等式约束,包括几何约束、结构约束等。对于有约束的优化问题,通常需要转化为无约束的优化问题求解,也即把约束作为罚函数加到目标函数上构成增广的目标函数。

是优化问题必须满足的不等式约束及等式约束,包括几何约束、结构约束等。对于有约束的优化问题,通常需要转化为无约束的优化问题求解,也即把约束作为罚函数加到目标函数上构成增广的目标函数。

5.6.5 优化算法的选择

根据模压强化的工艺特点,在优化时采用iSIGHT自带遗传算法(GA)和序列二次规划算法的组合优化策略,即先用遗传算法对整个设计空间进行探索,并以此得到全局最优解,在通过逐次二次规划算法对其进行反复迭代和更新来逐步逼近精确的全局最优解。

提示:为了体会一下优化算法的重要性,建议读者可以单独使用序列二次规划法进行一次优化分析,看看会出现什么现象,并考虑为什么!

5.7 输入、输出文件格式及其分析

本案例MSC.marc的输入、输出文件分别为YouHua_job1.dat和YouHua_job1.out。下面我们分别就输入、输出文件格式进行分析。

5.7.1 输入文件格式分析

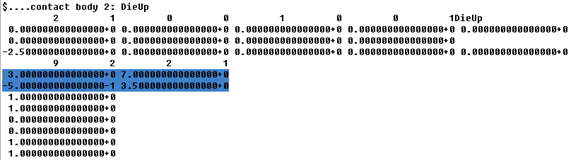

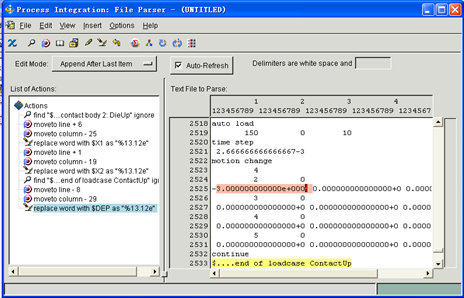

本案例优化时有两个优化变量,一个使压模倾角,另一个是模压量,其在输入文件中的位置与格式如图5.7.1所示。接触分析中把压模简化为刚体,MSC.Mac在模型信息文件中给出的是压模的几何信息,即每个压模仅给出其端点坐标,如图5.7.1(a)所示。

通过对在输入文件解析可以得知该文件中并不存在压模倾角的直接信息,所以需要建立压模倾角和压模端点坐标之间的关系以实现对压模倾角信息的修改。图5.7.2为压模倾角与压模端点关系示意图。

(a) 压模倾角在输入文件中的位置与格式

(b) 模压量在输入文件

图 5.7.1 优化变量在输入文件

图5.7.2 压模倾角与压模端点间关系

由图5.7.2可以得出点端点 、

、 与压模倾角间的关系式:

与压模倾角间的关系式:

(4.1)

(4.1)

式中,H0为孔的半径,本例中为4;H3为工件厚度,本例中为6。

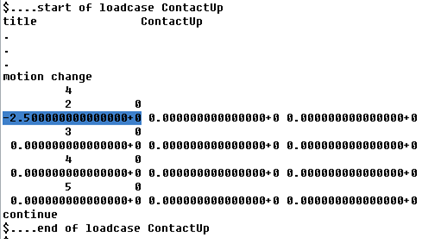

分析中模具的压入是通过对压模施加速度载荷来模拟,在本例中压模在模压阶段的速度为-2.5mm/时间单位,单面模压对应的时间为0.4个时间单位,相应的模压量为1.0mm。压模速度在输入文件中位置及其格式如图5.7.1(b)所示。

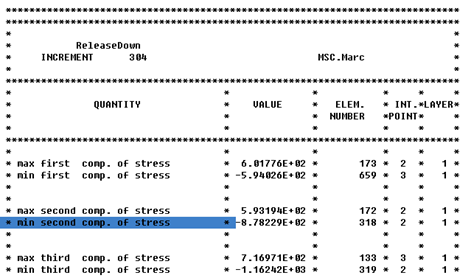

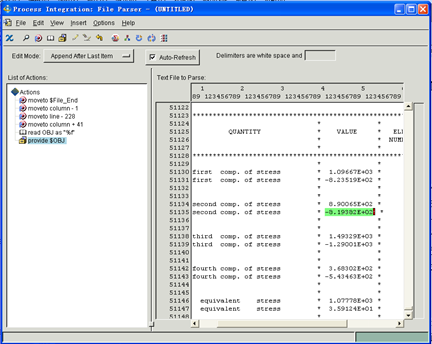

5.7.2 输出文件格式分析

目标函数在结果文件YouHua_job1.out中的位置与格式如图5.7.3所示。图中所标识出来的"min second comp. of stress"即为模型中最小的轴向残余应力,而其后边的数值即为本次计算的目标函数值。

图5.7.3 输出文件格式

5.8 iSIGHT集成优化

采用iSIGHT平台集成优化问题的流程,总共包括软件集成、优化建模、优化任务设置、任务分析与进程监控和结果分析五部分。下面对每个部分分别进行叙述。

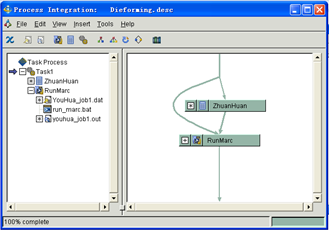

5.8.1软件集成

5.8.1.1 添加集成代码

本案例用的软件为MSC.Marc,所需要的求解器的可执行文件为run_marc,它的位置为"D:\MSC.Software\MSC.Marc\2005\marc2005\tools"。而在运行软件的时候,我们还需要指定模型信息输入文件(YouHua_job1.dat),所以总的求解驱动命令为:(路径)run_marc -jid YouHua_job1.dat。

具体的操作方法与水杯优化相同,在此不再赘述。代码添加设置如图5.8.1所示。

图5.8.1 集成代码添加设置

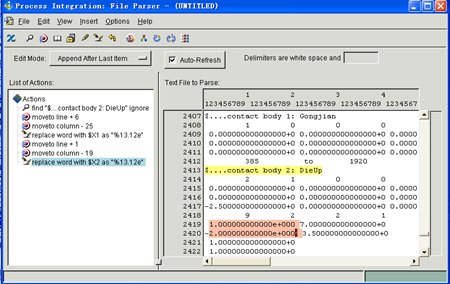

5.8.1.2输入文件解析

输入文件格式及优化变量在文件中的位置如5.7所述。由于压模的几何信息出现在接触体定义区,且前面有唯一的标识"$....contact body 2: DieUp",且在整个分析过程中文件保持稳定,因此在输入文件解析时采用先通过搜索找到字符"$....contact body 2: DieUp",然后在让光标移动到所需要替代的变量值前面,相关设置如图5.8.2所示。

图5.8.2 压模几何信息分析

在压模倾角变量解析完后,下面进行压模速度的解析。在策略上我们采用与压模几何信息解析相似的方法,即先采用搜索的方法找到"$....end of loadcase ContactUp",再把光标移到所要替代变量值的前边(注:光标移动的方向要选"Backward"),相关设置如图5.8.3所示。

由图5.7.1可以看出,在输入文件中每项信息都占有固定的区段,每项数据都以科学计数法方式描述,且占有20固定长度的字段。所以,文件解析时数据替代格式为13.12e,相应设置如图5.8.4所示。

图5.8.3 压模速度分析

读者在做练习的时候,可以发现在正确地变量替换后文件中原来的值被阿拉伯数字代替,其值为变量的排序值,而格式就是用户所设置的数据替代格式,据此读者可以判断相应地替代是否正确。

读者在做练习的时候,可以发现在正确地变量替换后文件中原来的值被阿拉伯数字代替,其值为变量的排序值,而格式就是用户所设置的数据替代格式,据此读者可以判断相应地替代是否正确。

另外,细心的读者还会发现我们在进行数据替换的时候都没有对变量值前面的符号进行替换,一方面是为了让数据替代格式尽量统一;另一方面是因为有些变量的符号仅仅表示方向,如速度,在保证模型信息正确地前提下忽略符号更符合人们的习惯。

5.8.1.3输出文件解析

输出文件格式及目标函数值的位置如5.7所述。在进行非线性分析的时候,每次平衡迭代后都会输出一个求解结果信息,输出文件在集成分析整个迭代过程中是不稳定,因此在文件解析制定光标动作时采用纯粹的绝对位置已不可能。经过对输出文件仔细分析后,发现虽然我们的目标函数值在文件中的位置时有变化,可由于我们所需要的结果为最后一次平衡迭代后输出的结果,而其与文件结束标志之间的位置是固定的。所以,我们的策略是先让光标移动到文件的末尾,然后再向前移动到目标函数值的前端,相关设置如图5.8.5所示。

图5.8.5 输出文件解析设置

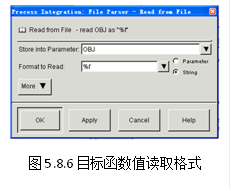

由于软件只需要对目标函数值进行读取和存储,所以数据读取采用默认格式即可,相关设置如图5.8.6所示。

由于软件只需要对目标函数值进行读取和存储,所以数据读取采用默认格式即可,相关设置如图5.8.6所示。

5.8.2 参数计算

通过5.8.1我们已经完成了软件代码添加和文件解析工作,如果是一般优化问题这时就可以进行优化建模工作了,可是对于本案例还需要一步重要的工作去做。

通过以上分析,我们知道本优化案例中的压模倾角并没有直接体现在模型信息文件中,所以我们要做的工作就是在压模倾角和相关模型信息之间建立起关系式,通过该关系式来完成对模型信息文件的修改。

5.8.2.1 添加参数

在参数运算之前,我们首先需要定义相应的压模倾角参数(ANGEL)。

点击过程集成界面工作栏上的参数按钮 ,则弹出如图5.8.7所示对话框。点击图中的"Add"按钮,参数"OBJ"下面的一行被激活,用户可以在"Task Task1"一栏中输入所添加变量的名称"ANGEL",然后确认返回过程集成界面。

,则弹出如图5.8.7所示对话框。点击图中的"Add"按钮,参数"OBJ"下面的一行被激活,用户可以在"Task Task1"一栏中输入所添加变量的名称"ANGEL",然后确认返回过程集成界面。

5.8.7 参数添加对话框

5.8.2.2添加参数运算块

点击过程集成界面的计算图标 ,则在工作界面的右半部分出现计算块。点击计算块的内容按钮

,则在工作界面的右半部分出现计算块。点击计算块的内容按钮 ,则弹出如图5.8.8a)所示的计算用户界面。

,则弹出如图5.8.8a)所示的计算用户界面。

取H1=3,H2=0.5,则有公式(4.1)可得

(5.1)

(5.1)

关系式的建立步骤如下:

- 点击"All Parameters"下面的参数"X1",则在上面的框中出现"X1="字符;

- 用鼠标点击"X1="后面的空白处激活该界面,输入"4+3.0*",然后从"All Functions"标签下面选择点击反正切函数"cot()",最后从"All Parameters"标签下面选择参数"ANGEL",第一个关系式定义完毕。另一个关系式,定一方法完全相同,最终如图5.8.8 b)所示。

a)初时界面

b)添加完毕界面

图5.8.8 计算用户界面

关系式添加完毕后返回过程集成界面,如图5.8.9所示。

图5.8.9 添加计算块后的集成界面

由图5.8.9的流程图可以看出,iSIGHT软件在调用集成软件进行计算之前,先执行参数运算块计算工作。图中,数据流在参数运算块上方分叉,一支经过参数运算块传到集成代码块(对本例而言,包括参数X1、X1和ANGEL),而另一支则绕过运算块直接传递到集成代码块,形象地表明数据的流程。

5.8.3 优化建模

在参数设置窗口(Parameters)中,设定初始值的约束条件和目标函数。其中,压模倾角θ在200到600之间变化,压入量h在1.25到7.5之间变化;目标函数σr,越小越好,如图5.8.10所示。

图5.8.10 优化参数设置

5.8.3 优化任务设置

由以上分析可知模压强化分析具有多非线性和多峰性特点,因此在选择优化算法的时候必须考虑这些因素我们采用了iSIGHT中遗传算法(GA)和序列二次规划算法的组合优化策略,即先用遗传算法对整个设计空间进行探索,并以此得到近似全局最优解,然后通过逐次二次规划算法对其进行反复迭代和更新来逐步逼近精确的全局最优解。

图5.8.11优化算法设置图

优化算法设置如图5.8.11所示。

5.8.4数据库选项设置

与前述方法相同不再赘述。

5.8.5 任务分析与进程监控

与前述方法相同不再赘述。

5.9优化结果及其分析

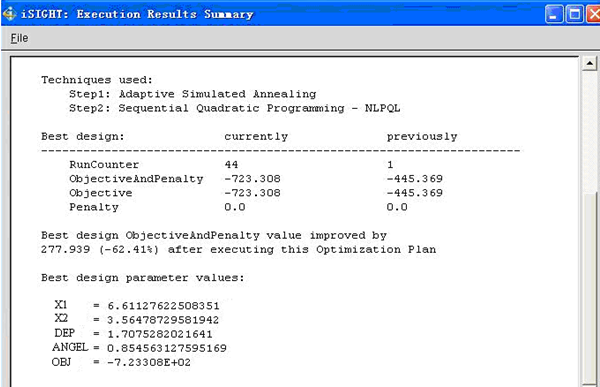

本文利用了iSIGHT优化平台集成MSC.Marc软件来对模压强化工艺进行优化计算,整个过程共经历了122个循环,优化历程记录如图5.9.1所示。从图5.9.1可以看出所对应的目标函数(R)在循环中相对来说变化较大。

a) 优化前

b)优化后

表5.9.1 优化前后性能参数比较

工艺参数

模压量(h)

压模倾角(J)

目标函数(R)

优化前

1.0

450

-140.7

优化后

1.7

46.80

-228.5

在孔直径为8的时候,经优化后得到的最优工艺参数为:模压量为1.7,压模倾角为46.80,最大残余应力比设计初始值降低了62.41%。优化前后参数值如表5.9.1所示。由图5.9.1可以看出,经过优化后的残余压应力得到较大幅度提高的同时,孔周围的应力梯度也相应地变小,这对工件的疲劳性能提高是有利的。

5.10 工程优化点评与提高

本章通过ISIGH集成MSC.MARC软件对模压强化工艺进行了优化。在优化过程中由于压模倾角信息并没有明确体现在输入文件中,本例通过对模型输入文件(*.dat)的分析,通过引入虚拟设计变量建立了几何信息与压模倾角的关系式,从而保证了几何模型正确性,并确保了计算效率。