二级控制系统

1、概述

L2过程控制系统主要功能是通过跟踪及事件系统,触发模型设定及自学习,将设定数据下放到PLC,为轧线设备提供精确的设定数据;并对轧线数据进行在线记录,提供各类报表,为生产管理或L3系统提供数据。

2、系统功能描述

过程控制系统包括如下功能模块:

● 初始数据输入(PDI) ● 跟踪,时序数采系统 ● 数据通讯 ● 数据记录及报表系统 ● 人机界面(HMI)

● 通用软件 ● 模拟轧钢 ● 节奏控制 ● 模型系统

2.1 初始数据的输入(PDI)

PDI主要功能是完成生产计划的录入,编排及管理。

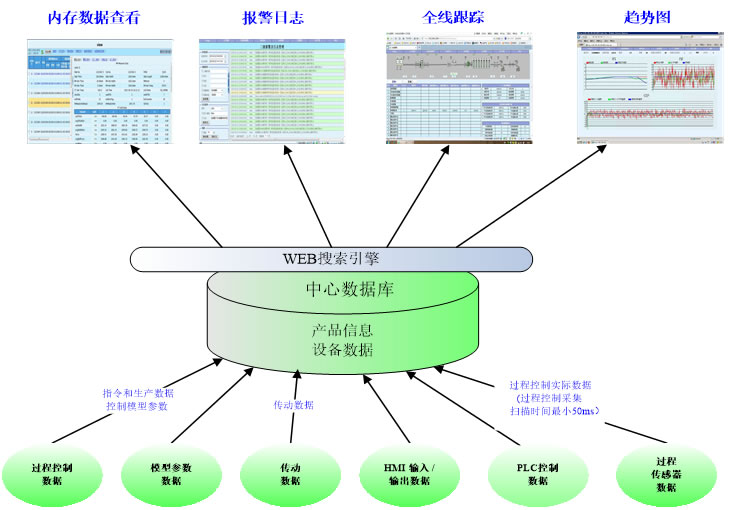

图:WEB引擎构架

图:PDI页面示例

2.2跟踪及时序系统

2.2.1跟踪系统

跟踪的目的是确定轧件 (板坯、带钢、钢卷) 在生产线上的实际位置和有关状况,以便在规定的时间启动有关应用程序,完成过程控制的其他功能。

跟踪从加热炉上料开始,到卷取卸卷完成结束。根据区域,分为炉前、炉内和轧线跟踪。

当板坯到达上料辊道之后,操作员根据轧制计划通过操作站核对板坯,必要时,可变更炉号、炉列号,实行强制核对。

从板坯放到上料辊道上开始,到加热炉炉前辊道对中,为加热炉入口跟踪范围。辊道的自动运转顺序控制由L1进行,L2仅传送炉号、炉列号。

2.2.2时序系统

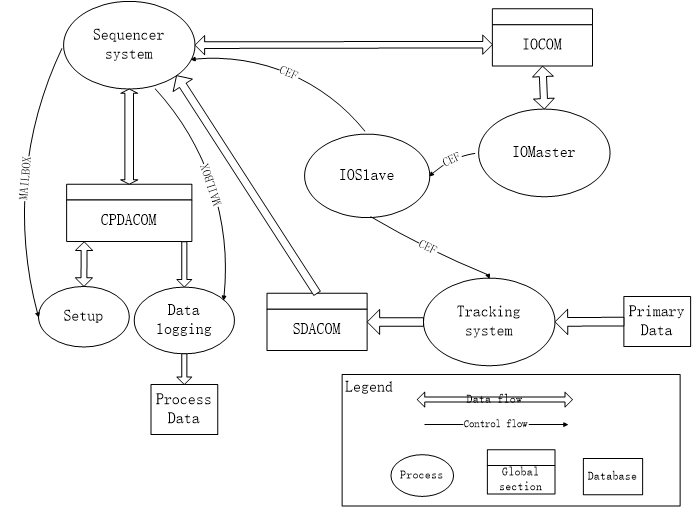

时序系统主要完成轧线事件触发,数据采集,数据下放等功能;

根据不同的事件时刻,将时序系统进行分类:FCESEQ、RMSEQ、FMSEQCTCSEQ、DCSEQ;

事件触发按照功能代码标志,采用邮箱,公共事件标志等方式,触发模型,数据采集,日志记录等进程;

数据采集以20HZ记录轧线数据,经过事件触发,对采集数据进行详细的分析处理(多种处理方式),为模型设定和自学习提供准确的数据;同时,在线记录功能会将轧线所有的过程数据以文件形式保存。

图: 时序系统流程图

2.3 数据通讯

过程控制系统与PLC、HMI及其他相关设备通讯均采用以太网通讯,通过标准TCP/IP协议完成,主要包括如下模块:

● 模型服务器之间的通讯

● 与数据库服务器通讯

● 与HMI服务器的通讯

● 与PLC的通讯

● 与L3 MES通讯

● 与加热炉过程控制系统通讯

● 与轧辊间通讯

● 与编程器通讯

2.4 数据记录及报表系统

过程控制系统数据记录包括两部分:记录文件、数据库。

为保证应用程序间的数据高效地、无互锁地流通,过程控制系统使用了大量的公共内存区。公共区是指通过系统函数,生成的全局共享内存,这些内存地址固定,系统其他进程不会占用该地址。这些公共内存区的数据通常分为三类:轧线数据、成品数据和轧件数据,主要为程序间通讯使用。

过程控制系统在轧制结束后,会将公共区数据分别写入记录文件及数据库。记录文件主要驻留在磁盘中,可通过系统工具进行查询。数据库文件可通过数据库工具或我方的WEB服务器进行查询。

过程控制系统为用户提供工程报表,质量分类报表,生产统计报表等各类报表,报表可通过系统下的工具和IE浏览器分别查询。

2.4.1工程报表

工程报表主要以轧件为查询方式,显示与模型相关的设定及实测数据。根据轧线模型分类,主要包括粗轧工程报表、热卷箱工程报表、精轧工程报表、CTC工程报表、卷取工程报表。

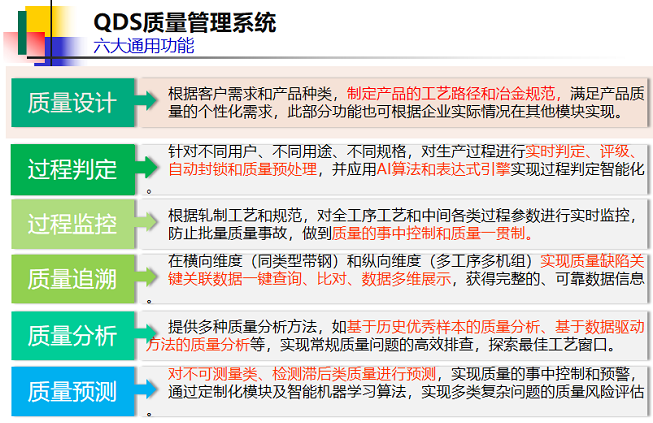

2.4.2质量分类报表

本系统的质量统计报表系统以数据库,二级跟踪系统,PDA为依托,以网页为表现形式,集质量统计报表查询和浏览功能于一身,结合PDA曲线,图文并茂的反映了板坯的各项质量统计指标。与传统的大量纸质报表相比,本系统结合PDA曲线反映带钢全长实际轧制曲线,操作更简单,信息更全面,方式更多样,适合热轧电气,工艺及销售等各方使用。本系统用三种方式,只需要两个简单的操作,就可以轻松快速搜索并查看到相应的质量总计报表、精轧宽度报表、精轧厚度报表、精轧平直度报表、精轧凸度报表和精轧温度报表,卷取温度报表等报表信息。

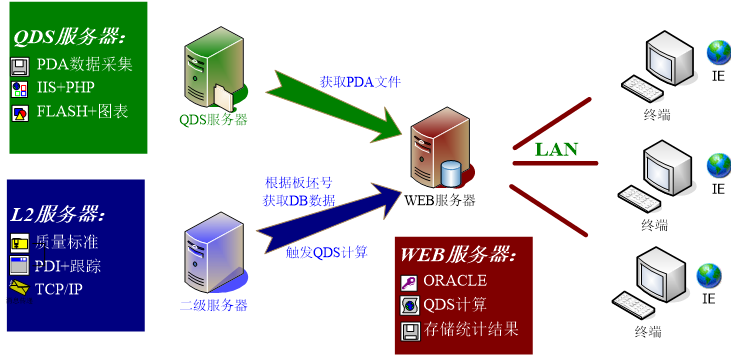

图: 质量报表构架图

质量分类报表系统包括如下软件模块:

● BKPDA软件

BKPDA 是一款功能强大的数据记录、存储、分析软件,包含了数据记录软件、在线监视软件、离线分析软件等,既能在线查看实时数据,又能离线分析数据。并具有严格的用户访问权限机制和高效的多任务模式,最高采样精度可达1ms,采用服务器客户端模式,以太网内任何客户机都能连接到服务器查看实时和历史数据。

● BKQDS软件

质量分类程序运行在质量分类服务器,基于BKPDA的支持,对PDA服务器采集到的过程数据进行分析并统计质量指标、绘制质量指标曲线并保存在数据库中,通过Web访问的方式查看质量分类报表和指标曲线。

● 二级跟踪系统

过程跟踪系统一般在二级服务器下运行,将每块钢的轧制来料,成品及过程数据保存至数据库中,以便BKQUA系统调用。

● BKQUA软件

BKQUA软件系统需要安装ORACLE10G数据库,IIS服务器,PHP及ASP语言,FLASH播放器;采用服务器浏览器模式,通过网页访问质量分类报表。

● BKEXP软件

BKEXP软件系统通过PHP后台函数,将质量分类报表根据用户订制需求,导出到EXCEL中进行保存、打印、查询。

2.4.3生产统计报表

过程控制系统为用户提供班报、日报、月报、年报等各类生产统计报表形式,通过文字、FLASH工具,以各类图表形式显示给用户,并可以通过BKEXP软件,导出至EXCEL中进行保存,打印等。

2.5人机界面 (HMI)

L2的人机界面目前一般与L1的HMI在硬件上合成一个HMI系统,但各操作台设有L2专用画面。HMI设备安装在各个操作室和计算机室的PC机。CRT画面分成显示画面和输入画面两种类型 。操作人员通过显示画面了解过程控制的有关信息。操作人员通过输入画面和键盘向计算机输入必要的数据和命令。画面的种类和格式在详细设计阶段确定。

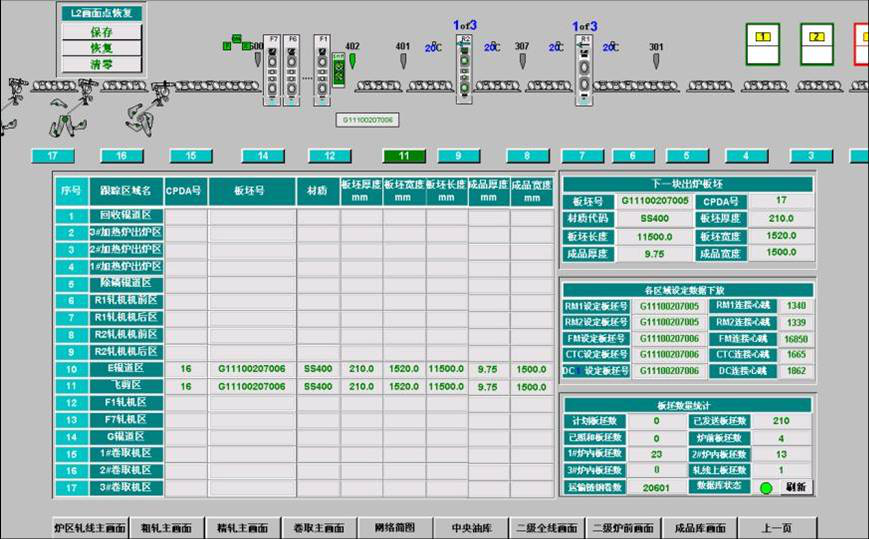

图: L2 HMI示意图

HMI系统详细信息参见L1 HMI系统。

2.6通用软件

为了保证用户对系统进行更好的编程、维护、管理,二级过程系统提供丰富的通用软件,保证系统的正常运转。

2.7模拟轧钢

过程控制系统提供两类不同的模拟轧钢系统。

第一是系统状态为模轧状态下的模拟轧钢。该模轧系统只在L2内部系统进行,不与L1系统进行通讯,主要测试二级系统的跟踪、时序、模型设定。该模轧主要用于离线测试二级系统程序。

第二是系统状态下为在线状态下的模拟轧钢。该模拟轧钢系统是在与L1在线通讯的情况下,通过L1发送请求,采用下一块将要出炉的板坯数据进行模拟轧制,二级所有的跟踪、时序、模型均正常运行,L1所有设备均按照轧制过程正常模拟的过程。该模轧方式主要用于正常生产时。

2.8节奏控制

轧制节奏的主要任务是实现全线物流的最佳化,用于最大化的提升产量,其为板坯从几个加热炉之一出坯提供操作指导。目的是在精轧机获得期望的轧制时间,同时避免下游轧机板坯的碰撞。

轧机节奏计算期望的下块出炉板坯的出炉时间,与模型预测结合,测得的下游轧机当前压下的过程时间。这些计算在一些重要的过程点反复计算,总是在分析主要的延误条件、设备有效性和加热要求。

根据预测的轧制时间、精轧期望的轧制时间、和预测的延迟,针对下块将要轧制的板坯,轧制节奏计算一个预测的加热炉出坯时间。在出炉时间生成之前,出炉延误可以被修改。出炉延误的修改是基于实际的轧制和传送时间、轧机延误、操作工的操作。