尺寸基准概念

1.尺寸基准的概念

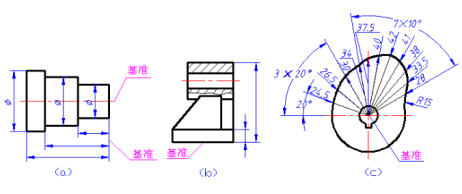

通常把标注尺寸的起点称为尺寸基准,以它为起点,确定零件上其他面、线或点的位置。尺寸基准可以是面(对称面、底面、端面等)、线(回转轴线、中心线等)或点。如图1-(a)所示的轴,其轴向尺寸是以右端面为基准,径向尺寸是以轴线为基准;图1-(b)所示的轴承架,其高度方向是以底面为基准。图1-(c)所示的凸轮,其轮廓曲线上各点的尺寸是以旋转中心为基准。因此在标注尺寸时,首先要在零件的长、宽、高三个方向至少各选一个基准,然后再合理地标注尺寸。

图1 尺寸基准

2.尺寸基准的分类

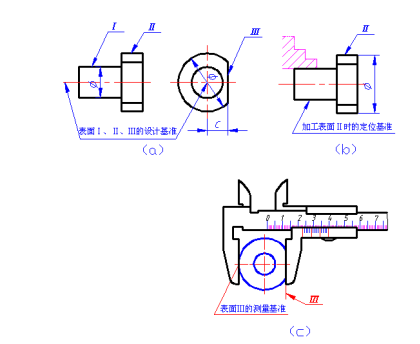

根据基准的作用不同,可分为两类;即设计基准和工艺基准。

(1)设计基准: 根据零件的结构特点及设计要求所选定的基准,如图2-(a)中箭头所指的轴线即为该零件的径向设计基准。

(2)工艺基准: 根据零件在加工、测量和检验等方面的要求所选定的基准。它又可分为定位基准和测量基准。

1)定位基准: 在加工过程中,确定零件位置时所用的基准,如图2-(b)所示。

2)测量基准: 在测量、检验零件的已加工表面时所用的基准,如图2-(c)所示。

图2 基准分类

在设计和制造过程中,当机器的结构及装配要求决定后,设计基准是比较容易确定的。而工艺基准则应根据工厂的设备条件和生产批量的大小因素来决定,而且在制造零件时,其工艺规程不同,工艺基准也可能不同。标注尺寸时,由于零件的复杂程度不同,在零件的长、宽、高三个方向,往往不只各选一个基准。

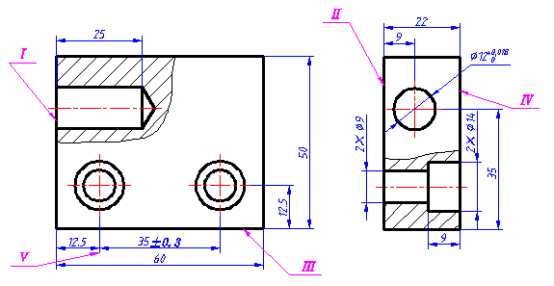

根据实际情况,在零件的同一方向上可能有几个基准,其中有的是主要基准,有些则是辅助基准。例如,在图3中,零件长度方向基准Ⅰ、宽度方向基准Ⅱ、高度方向基准Ⅲ都是主要基准。另外,为了便于加工和测量沉孔的深度尺寸,增加了辅助基准Ⅳ;考虑到结构上对两沉孔中心距的要求,又增加了辅助基准Ⅴ。由此可见,辅助基准是根据具体情况选定的,并由主要基准确定其位置。

基准,基准,基准,重要的事情说三遍!!!标注的尺寸先三问,是否有利于加工?是否有利于测量?是否重要、关键配合尺寸?标注前,定零点中心(对刀点),然后基于零点再拉尺寸!先标外形尺寸,再标长度方向尺寸、高度方向尺寸、宽度方向尺寸。最后,找关键尺寸给出公差与配合,必要时在图纸上一律给出重要、关键尺寸做标记(不要嫌麻烦),充分利用文字说明,必要时加大字号!!!

图3 主要基准和辅助基准

3.尺寸分类

根据零件图上各个尺寸在机器中的重要性不同,可将零件图上的尺寸分为两类:

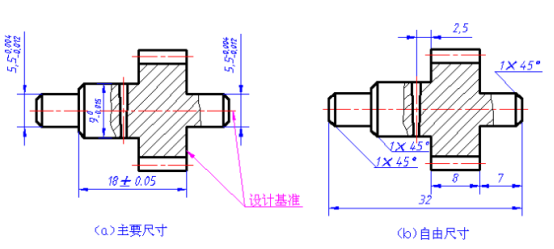

(1)主要尺寸(功能尺寸)

保证零件在机器中的正确位置和装配精度的尺寸,都属于主要尺寸。这类尺寸将直接影响机器的性能。在产品设计中,这些尺寸一般均参与装配尺寸链,并按较高的精度加工。在标注尺寸时,主要尺寸直接从设计基准注起,而且应在尺寸数字后注出其极限偏差值。如图3(a)中所标注的一些尺寸即为该零件上的主要尺寸。

图4 主要尺寸与自由尺寸

(2)自由尺寸

不影响机器的工作性能,也不影响零件间的配合性质、装配精度等的尺寸统称为自由尺寸。在设计机器时,这些尺寸不参与装配尺寸链,如图4-(b)所示。

4.零件的工艺加工遵循原则

(1)先粗后精。整个工件的加工工序,应该是粗加工在前,半精加工、精加工、光整加工在后。粗加工时快速切除余量,精加工时保证精度和表面粗糙度。对于容易发生变形的零件,由于粗加工后可能发生变形而需要进行较形,所以需将粗、精加工工序分开。

(2)先主后次。先加工工件的工作表面、装配面等主要表面,后加工次要表面。

(3)先基准后其他。工件的加工一般从精基准开始,然后以精基准定位加工其他主要次要表面。如轴类零件一般先加工中心孔。

(4)先面后孔。箱体、支架类零件应先加工平面,后加工孔。平面大而平整,作为基准而稳定可靠,容易保证孔与平面的位置精度。

(5)工序集中。工序集中就是将工件的加工集中在少数几道工序内完成。这样可以提高生产率;减少工件装夹次数,保证表面间的位置精度;减少换刀次数,缩短装刀,对刀等辅助调机时间,减少操作人员数量。