“智慧工厂”上线,破局传统工厂数字化转型

随着数字化转型进程的不断推进,部分传统工厂数字化程度水平逐渐提高,降本增效初见成效。转型是变革,变革就会经历阵痛期,运营成本、技术难题、数据割裂、专业团队的人力成本等等问题都需要逐一被攻克。对于技术积累薄弱、信息化程度原本就不高的传统工厂而言,面临诸多痛点。

工厂应用场景下的5大痛点

1.管理系统分散、数据隔离

传统工厂业务繁多,不同企业研发应用的智能信息化管理系统标准不统一,导致企业管理系统分散、数据隔离,相互之间难以融合,统计分析成为企业监管障碍。

2.设备种类繁多,难以互通

由于工厂现场设备种类繁多,工业通信协议七国八制,互相之间难以做到开放和兼容,使工业设备互联互通成为一大难题。

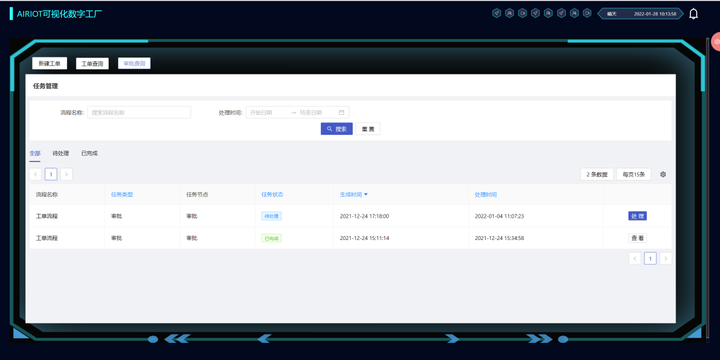

3.传统工单业务流处于瓶颈

生产任务的同时需要根据实际任务情况填写多种工单,工单根据实际情况需要相关部门逐步审批,手工填报、线下通信,审核慢、效率低,往期单据保存率低查询困难,工单派发与审批难以实现电子化管理。

4.设备台账记录混乱,精确率低

设备台账是正确反映、证明和保证生产运行过程质量状态的重要技术资料,是设备全生命周期健康状况的完整记录和检修中不可缺少的重要依据。面临设备台账无法详细记录并查询等一系列问题,企业无从下手。

5.碳排放及碳减排量无法核定

水、电、油、气是工厂的能源消耗,随着“双碳”政策和落地的推进,传统工厂的难点在于针对碳排放及碳减排量无专业判定方法,排放指标无法监测落实,导致企业“碳资产管理”数据模糊,信息紊乱。

“智慧工厂”上线,破局传统工厂数字化转型

智慧工厂是在数字化工厂的基础上,以数据为轴激发企业智慧化进程,利用物联网技术和设备监控技术加强信息管理和服务,清楚掌握产销流程、提高生产过程的可控性、减少生产线上的人工干预、即时正确地采集生产线数据,以及合理的生产计划编排与生产进度。

在”双碳“的大背景下,以数字治理、大数据运营的智慧工厂模式正在成为企业高质量发展的新引擎。对于行业来说,利用物联网的技术和设备监控技术加强信息管理和服务,实现数据在企业内部自由流动,数据和决策的上通下达,帮助企业缩短产品研发周期,快速提高生产力,降低运营成本,才能使企业从“传统工厂”向“高端工厂”完成转型升级。

通过科学的物联网技术增强企业竞争力和内部管控水平,针对建立智慧工厂。AIRIOT物联网低代码平台提供了专业化的行业解决方案。

1.AIRIOT智慧工厂涉及到多系统的监控与融合,包括工单派发与审批、设备管理、能源管理、安全监管等功能,为生产提供全方位信息化支持,实现了现场作业全过程管控。

2.AIRIOT平台采用开放式多接口轻松解决系统对接问题,完备的工作表系统,快速实现台账录入查询,显著提升作业成本控制等管理水平。

3.AIRIOT平台轻松集成系统,相互协同,信息共享,让用户实现了业务场景的有效监管和一体化管理。

AIRIOT智慧工厂应用场景案例

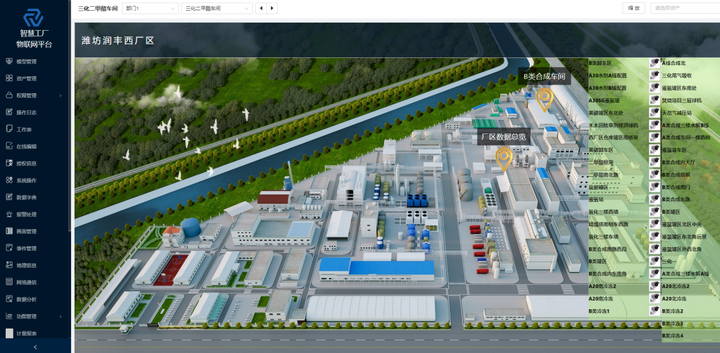

全景式首页导航:采用AIRIOT三维立体模型导入,实现全景式导航,将实际场景与导航交互展现系统状态。

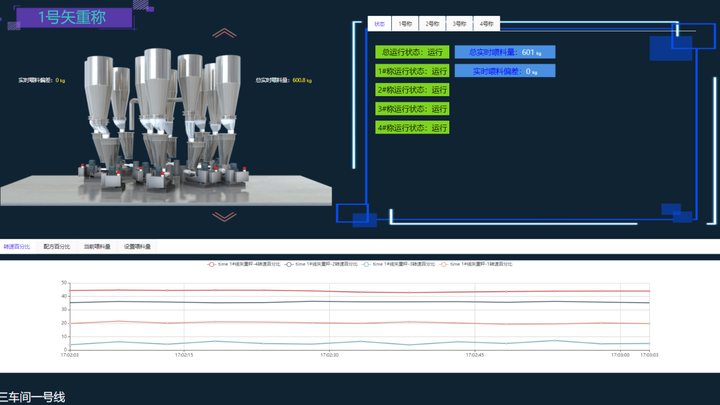

车间数据一站式监测:通过AIRIOT实时数据监测,实现车间数据一站式监测,以列表形式展现整体数据信息。

设备监测与OEE计算:AIRIOT采用低代码简易编写功能,轻松实现OEE计算功能,实现设备的OEE监测。

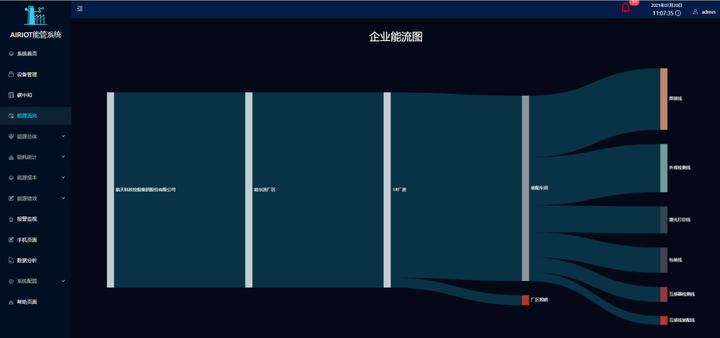

能源消耗管理:根据碳排放折算标准,对企业能源消耗进行碳指标折算,直观展示企业碳排放数据与历史。

能流分布:根据企业能耗走向生成企业能流图,企业可直观看到自己企业能耗分布情况。

设备能耗分析:针对单个设备进行数据分析,展示单台设备的能耗情况与运行情况,直观展示设备耗能数据。

AIRIOT智慧工厂解决方案实现了制造资源控制、现场运行监管、物流过程管控、生产执行跟踪、质量工作监督等业务场景的智能化管理,同时解决了工厂的“碳资产管理”,实现数据与信息的核算与全面监测,提升工厂的碳排放管理能力。赋能企业全面提升核心竞争力。