文献翻译|用于功率集成电路应用的600伏、10安、4H-SIC横向单沟道金属氧化物半导体场效应晶体管的演示和分析

用于功率集成电路应用的600伏、10安、4H-碳化硅横向单沟道金属氧化物半导体场效应晶体管的演示和分析

摘要

本文报道了一个具有大电流处理能力(10 A)的600伏4H-碳化硅横向场效应晶体管的演示。为了在横向结构中实现高击穿电压,实现了减小表面电场(RESURF)结构以减轻表面电场拥挤。一个single RESURF(P-top) 被设计在一个6英寸的N型区域。衬底表现出120伏/微米的电压支持能力,导致600伏的击穿电压。交叉栅极指状物的总宽度为198毫米,具有高电流支持能力。对于相对低电压横向场效应晶体管(<600V),为了进一步提高导通电阻,需要更加关注实现低沟道、接触、金属和JFET区域电阻,而不是低漂移层电阻。本文讨论了所提出的600伏、10安、4H-碳化硅横向单个RESURF金属氧化物半导体场效应晶体管的器件设计、制造和电学特性。

正文

如今,硅集成电路(IC)技术将中低功率系统的转换和控制功能与最大75至100伏的横向双扩散金属氧化物半导体场效应晶体管(LDMOS)相结合。绝缘体上硅(SOI)技术提供高达600伏的更高电压,但1至2安的电流处理能力非常有限。碳化硅(SiC)和氮化镓(GaN)等宽禁带材料由于其材料特性,可以提供比硅基器件更高的额定功率。但是,氮化镓集成电路技术受到可靠性问题的阻碍,如电流下降、缺乏雪崩能力和动态导通电阻问题。

相比之下,碳化硅技术相对成熟,可以实现互补金属氧化物半导体(CMOSs垂直功率MOSFETs)已经商业化;通过跟踪记录和市场认可,这些设备被证明是可靠的。碳化硅场效应晶体管已经在各种应用中得到应用,包括不间断电源(UPs)、混合电动汽车(HEV)和光伏(PV)转换器。

此外,碳化硅功率集成电路的应用将支持许多需要广泛电压和功率额定值的应用,如汽车、工业和电子数据处理、能量收集和功率调节。为了在碳化硅衬底上演示高功率集成电路,制造大型碳化硅横向场效应晶体管是不可避免的。

几个小组已经在各种衬底上演示了碳化硅横向场效应晶体管。然而,即使采用双区或多区方法,这些横向场效应晶体管也未能演示有效的漂移层屏蔽击穿电压。此外,以前报告的所有结构都相当小,因此电流水平被限制在几毫安的范围内。在本文中,600V、10A、SIC横向MOSFET已经被证实,该器件具有单表面漂移层,在栅极和漏极之间实现击穿电压600 V和5μm距离((BV/Lgd=120 V/μm))。本文对器件单元结构、制作和电特性进行了详细的讨论。

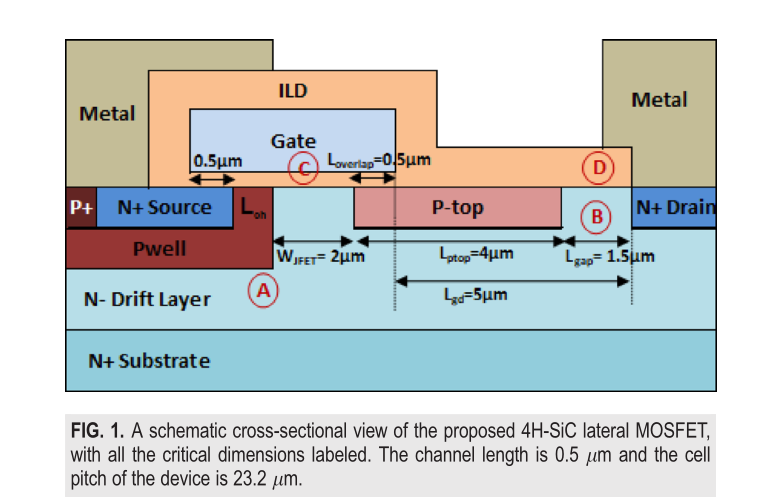

图1显示了建议的4HSiC横向金属氧化物半导体场效应晶体管的横截面图(标有临界尺寸)。

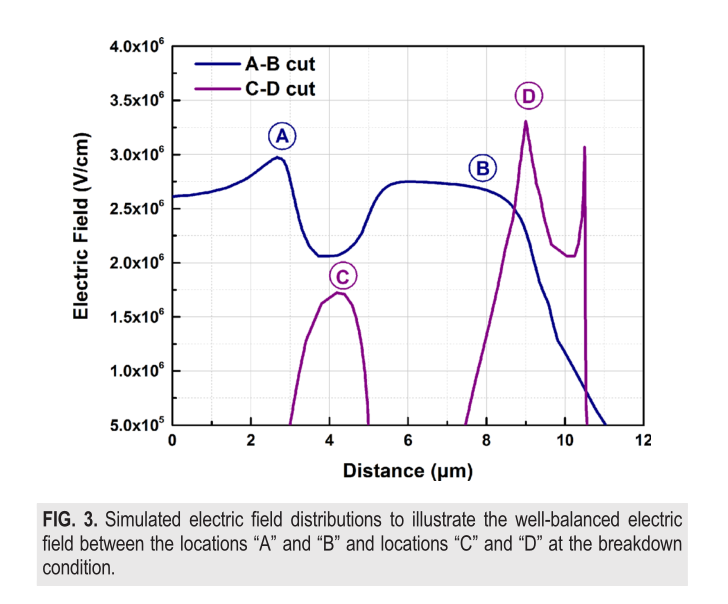

在一个6英寸N型衬底上制作掺杂浓度为2.5×1016cm-3,厚度为6μm的漂移层用于制造该器件。采用磷(轻掺杂)来降低禁带(位置“A”)附近的表面电场(RESURF),而在漏极(位置“B”)附近引入另一个电场峰值。P-top(RERURF)需要小心放置,因为它与P-阱区一起定义了沟道宽度(WJFET)。栅极多晶硅的边缘必须位于P顶层,以确保场板效应,这进一步降低了位置“A”处的电场。P顶层的长度(Lptop)以及P顶层和N+漏极(Lgap)之间的间隙决定了栅极到漏极的长度[Lgd=(Lptop)-(L0verlap)+(Lgap)],其主要控制横向装置的阻挡能力。

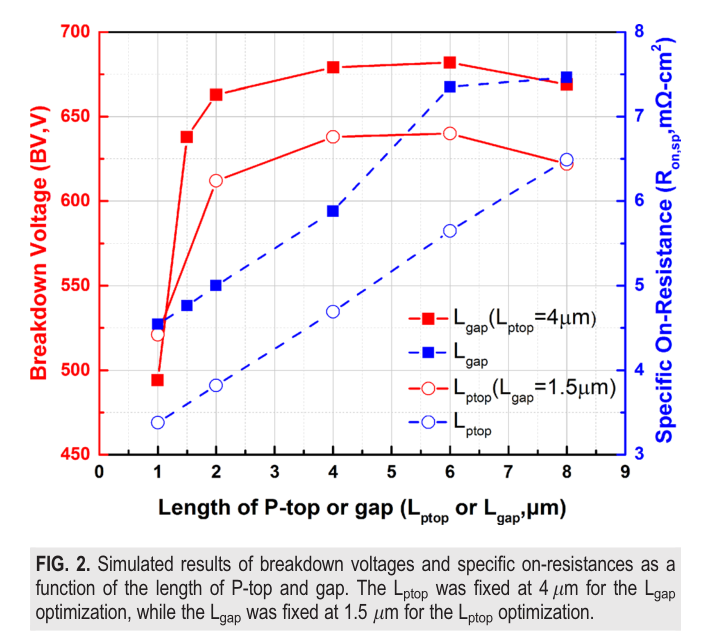

器件尺寸Lptop 和Lgap需要精心设计,使击穿发生在漏极结,而不是表面或栅极氧化物上。两个重要的尺寸,Lptop 和Lgap使用数值2D技术计算机辅助设计(TCAD)模拟仔细优化,如图2所示。

顶部的长度应足够长,以便在位置“A”和“B”以及位置“C”和“D”之间形成电场,如图3所示,在给定的漂移层设计中实现最高的击穿电压。应该注意的是,Lptop不能太宽,因为电阻率(Ron,sp)随其长度线性增加。同样,Lgap的优化方式与Lptop相同。Lgap需要足够宽,以支持指定的击穿电压,同时保持低Ron,sp。在上面讨论的特定尺寸范围内,它仍然具有很高的阻挡能力。

基于模拟,最大击穿电压和最小击穿电压都是在磷最大量为2.4×1013cm-2,P-top长度(Lptop)为4μm,P-top至漏极间隙(Lgap)为1.5μm,栅极至漏极长度(Lgd)为5μm[5μm=4μm(Lptop)-0.5μm(L0verlap)+1.5μm(Lgap) ]。所制备的器件单元间距为23.2μm,沟道长度为0.5μm。

已经提出的横向金属氧化物半导体场效应晶体管是基于6英寸标准的。美国德克萨斯州X-FAB晶圆代工厂公司在6μm厚的6英寸晶圆上通过掺杂2.5×1016cm-3的氮漂移层,使得N+4H-SIC衬底被使用。铝离子和氮离子注入分别用于制作P阱/ P体/P顶(RESURF)和n源/漏区。之后是1650℃的碳帽10分钟活化退火。50纳米厚的栅氧化层通过1175摄氏度的干氧化,然后在一氧化氮气氛中进行氧化后退火而形成。

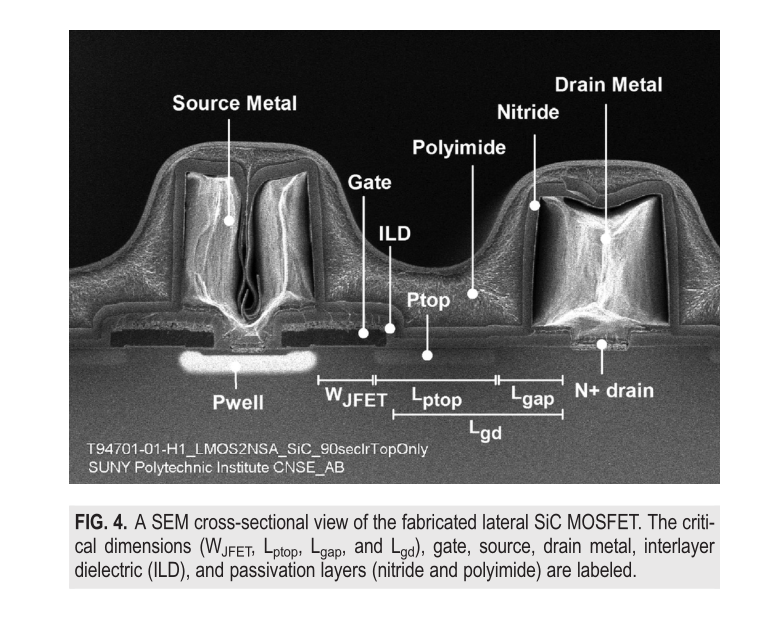

在栅极多晶硅的沉积和光刻之后,层间电介质(ILD)被沉积和蚀刻以打开欧姆接触区域。镍被沉积在正面并被光刻以形成接触,然后在1000摄氏度下以实现欧姆接触。4微米厚的铝基金属用于源极和漏极金属以及栅极衬底。最后,正面用氮化物和聚酰亚胺钝化。图4显示了制造的SiC横向金属氧化物半导体场效应晶体管的扫描电镜截面图,显示了所有关键尺寸(WJFET、Lgd、Lptop和Lgap)、栅极、源极、漏极金属、ILD和钝化层(氮化物和聚酰亚胺)。

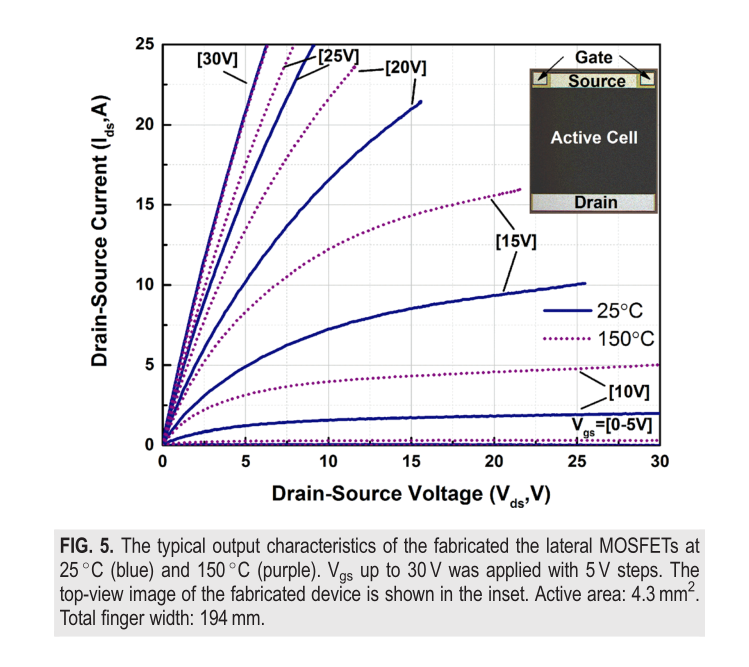

图5显示了在N+4H-SIC衬底上制作的横向MOSFETs的典型输出特性。制作的芯片的光学图像也显示在图5中。

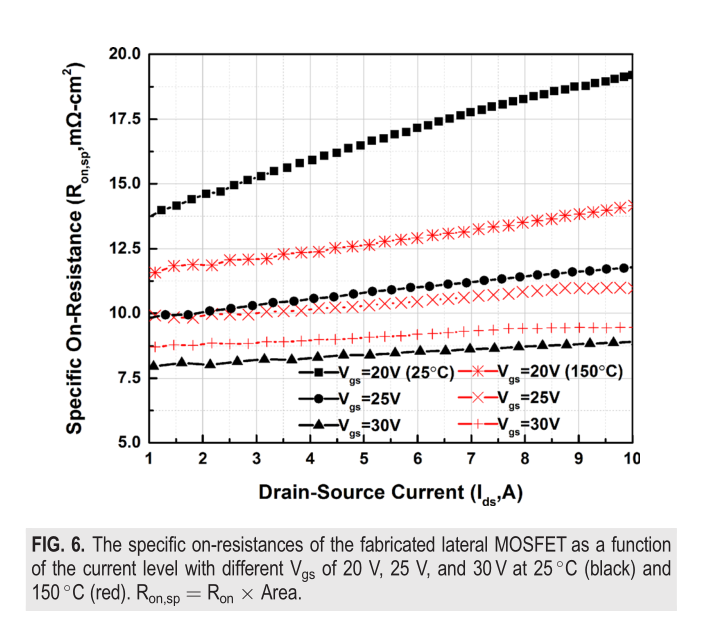

在室温25摄氏度和高温150摄氏度时,分别以5伏步进测量0至30伏的偏压情况下栅极到源极(Vgs)处瞬态电压(I-V)特性。得到的在室温25摄氏度和高温150摄氏度时,横向金属氧化物半导体场效应晶体管特定导通电阻(Ron,sp)在20伏、25伏和30伏电压下的图像如图6所示。

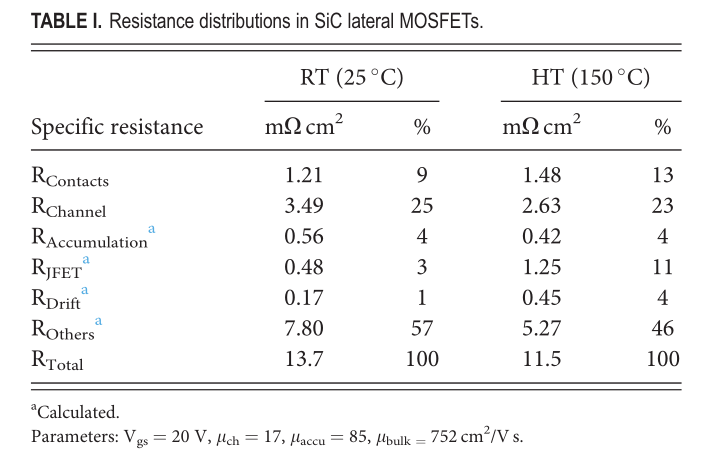

表格Ⅰ显示了根据提取的实验数据计算出的横向场效应晶体管中电阻分量的分布。

在室温情况下,观察到沟道电阻(Rch)和接触电阻(Rcts)是最主要的部分,约占总导通电阻的4.7 兆欧姆·cm2(占比34%)。从圆形传输长度测量结构中提取的接触电阻为4.5×10-5欧姆·cm2,从制作的横向器件计算出的接触电阻Rcts约为1.21 兆欧姆·cm2。[接触电阻×(单元间距/接触开口)]。

其他组成部分,如积累电阻(Raccu)、JFET区(RJFET)和漂移(Rdrift)等,只贡献了约1.21兆欧姆·cm2 (占比8%)。值得注意的是,Rdrift仅占总电阻的1%。总量为7.8兆欧姆·cm2的其余电阻(Rothers) (占比57%)可归因于交叉金属指的金属电阻。如图4所示,源极金属的形状以及金属中的空隙可能导致金属电阻的增加。

除此之外,晶片上测量的导线和探测电阻可能会对其余电阻(Rothers)有很大的贡献。在高温情况想,Rch(2.63兆欧姆·cm2)和Rcts(1.48兆欧姆·cm2)仍然是主要因素,但是RJEFT(1.25兆欧姆·cm2)由于体迁移率的降低而变得相对较大。JFET区域的进一步优化对于减少高温情况的RJEFT是必要的。

从图6可以观察得到,特定导通电阻(Ron,sp)取决于器件的电流水平和栅极偏置,这确定了SiC横向MOSFET的电流-电压输出特性。为了提取场效应沟道迁移率,制作了具有长沟道长度的高电流横向场效应晶体管。从沟道长度为200μm的测试结构中测得的值约为17 cm2/V·S。值得注意的是,导通电阻的进一步降低可以通过更高的沟道迁移率来实现。例如,μch采用30 cm2/V·S时,室温下的Rch可从3.49 兆欧姆·cm2降至1.94 兆欧姆·cm2。这大约贡献了总导通电阻的14% (25% ->14%)。

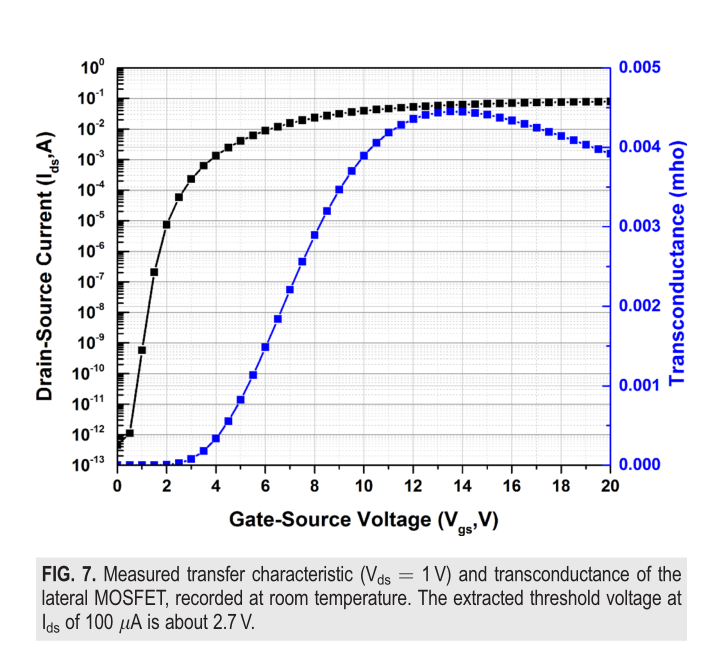

图7所示的跨导表明沟道电阻对所制造的横向金属氧化物半导体场效应晶体管输出特性的控制。在漏极到源极电流(Ids)为100μA时提取的阈值电压约为2.7 V,这对于电力电子应用来说是足够的。横向金属氧化物半导体场效应晶体管在断开时(Vgs=0V)时的电流大小(Ids)小于10-12A。从源极和漏极之间的电流路径出现的金属电阻也很大。将实验结果与模拟数据进行比较,可以看出接触电阻和金属电阻也是总导通电阻的重要组成部分。因此,高阻可以通过(1)提高通道的移动性,(2)降低源和漏端接触电阻,以及(3)横向降低器件的金属电阻来实现。

图8显示了所制造的SiC横向MOSFETs的典型正向阻断特性。漏源电流为100微安时的击穿电压约为600伏,电压支持能力为120伏/微米。横向场效应晶体管的模拟击穿电压约为640伏,击穿电压由碰撞电离积分等于1时确定。横向金属氧化物半导体场效应晶体管的击穿电压只有200伏,实验结果表明94%的理想(模拟)击穿电压。应该注意的是,这些结果优于以前报道的碳化硅横向场效应晶体管。

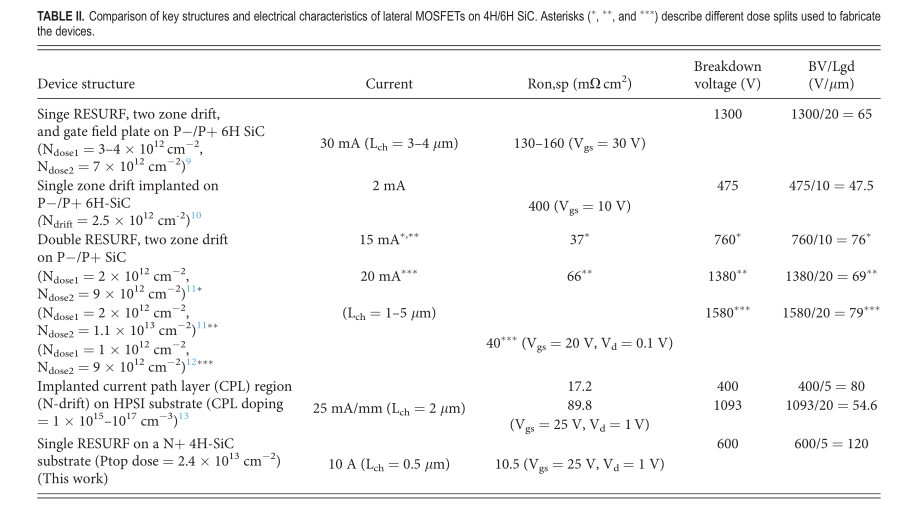

表格Ⅱ比较了已报道的4H和6H碳化硅横向场效应晶体管的关键结构参数和电学特性。

通常,采用双RESURF和/或多区漂移设计,以增强阻挡能力并降低横向器件的Rdrift。每个区域的剂量或电荷需要仔细优化,因为双和/或多区域设计对剂量非常敏感。当总电荷不平衡时,击穿电压的下降如图11和12所示。然而,在这项工作中,具有单个RESURF结构的碳化硅横向场效应晶体管的电压支持能力优于所报道的具有双RESURF和/或多区漂移设计的横向场效应晶体管。此外,当衬底的一部分被用作传导路径时,所得到的器件的特定导通电阻(Ron,sp)比表格Ⅱ已报道的单独利用N漂移层作为主要传导路径的器件的特定导通电阻(Ron,sp)低得多。

除此之外,被提议的设备的当前水平超过了以前报道的器件的性能。器件的电气特性的改善归功于(1)布局的优化工艺和设计规则,(2)更短的沟道长度,(3)较厚的金属工艺,以及(4)生产级制造设施。除此之外,在单个RESURF的情况下,可以实现更简单的流程。这并不是指单结电阻优于双区和/或多区设计,而是指如前所述,横向金属氧化物半导体场效应晶体管的总导通电阻非常小。因此,双区和/或多区方法没有必要进一步减少Rdrift。在横向金属氧化物半导体场效应晶体管的进一步发展中,加大对栅氧化层、接触工艺和JFET区的研究力度更为合适。

总之,一个600伏,高电流(10A)4H-SIC横向场效应晶体管被制造在6英寸晶圆上。尽管使用了简单的工艺流程来实现与双RESURF和/或多区漂移设计相反的单个RESURF结构漂移设计,但却实现了非常高的击穿电压,显示出理想(模拟)击穿电压的94%。更好的降低了采用了一种新氧化物工艺带来的特定导通电阻,实现更高沟道迁移率和低电阻接触金属工艺,并进一步降低了它们之间的间距。综上所述,高电压高电流4H-SIC横向场效应晶体管已经得到验证,实现了高功率集成电路或多种电能应用。

本文来自博客园,作者:shihao_Yang,转载请注明原文链接:https://www.cnblogs.com/Yang-shihao/p/14477415.html

浙公网安备 33010602011771号

浙公网安备 33010602011771号