Micro LED巨量转移技术研究进展

一、引言

Micro LED是继OLED之后新一代显示技术,近年来受到广泛关注。Micro LED是将传统LED进行薄膜化和微小化,使其体积达到主流LED的1%,像素点距离由毫米达到微米的一项技术[1],一般指使用尺寸为100μm以下的LED发光单元组成显示阵列,并被高密度地集成在一个芯片上。由于像素单元低至微米量级,相比LCD、OLED显示技术,其发光亮度更高、分辨率与色彩饱和度更好、功耗更低,光效率更高,在高分辨率显示、虚拟现实、可穿戴/可植入器件、车载显示等多个领域具有重要的应用价值。

Micro LED多在蓝宝石类基板上生长制备,为满足应用则需要转移到柔性或玻璃显示基板上,由于生长晶圆与显示基板的尺寸不相匹配,因此需要进行多次转运。根据最终应用场景的不同,可采用单片制造技术[4], 直接在Si、GaN或者Sapphire等基底上制作高分辨率显示屏,将LED键结于终端显示基板上,供VR等产品使用。这种方式避免了复杂的巨量转移过程,但也只限于构建较小的显示器,如近眼显示器、智能手表等微显示器,限制了Micro LED的应用场景。由于受限于生长晶圆的尺寸,对于手机、平板和电视等更广泛的显示应用场合,在衬底上制作完成后从基板上进行分离,不可避免地需要通过巨量转移的方式将Micro LED芯片在更大尺寸且带有逻辑电路的基板上进行组装,从而满足应用需求。

2012年索尼展示了第一台Crystal-LED的微型LED电视, Micro LED显示器才出现,然而尚未实现量产,仍存在微缩制程、全彩化、芯片组装、缺陷检修等制约技术[2],其中,巨量转移技术最为关键[3]。

本文将简要概述Micro LED巨量转移技术,分析难点与挑战,指出技术流程中基板分离和芯片转移等关键工艺的研究进展,展望未来巨量转移技术的发展前景。

1. 巨量转移

巨量转移(Mass transfer)通常用于描述一个化学或物理的机制,涉及物理系统内的物质或粒子的扩散和对流,意指大数量的分子或粒子从某一端移动到另一端。在Micro LED领域,巨量转移技术指的是通过某种高精度设备将大量Micro LED晶粒从源基板转移到目标基板或者驱动电路板上,业界基于不同的技术原理发展了多种流派,但主流技术都涉及基板分离和芯片取放两个关键工艺,具体的转移流程如下:

(1)基板分离:以某种作用力将芯片与源基板分离;

(2)芯片取放:通过转移装置将分离后的Micro LED芯片高精度地从源基板上转移至目标显示基板的特定位置上。

图1 巨量转移技术流程

其中,技术难点有两个部分:(1)待转移的LED晶体外延层厚度仅有原LED的3%,同时LED尺寸更小,需要精度很高的精细化操作;(2)一次转移需要移动几万乃至几十万颗LED,数量十分巨大,要求有极高的转移速率。传统LED芯片pick-place方式

无法以经济且高精度的方式转移数量达百万个、尺寸为微米级的芯片,针对这些问题,许多公司和科研机构基于不同原理已开展大量研究,并取得了一定的进展。

近年来,许多公司应用不同技术原理改进传统机械贴装方式,投入了大量的研究并取得了一定的进展。2014年,Luxvue采用具有双电极结构的转移头,通过静电力拾取放置芯片,完成从源基板到目标基板的转移。2015年X-Celeprint公司报道了一种Elastomer stamp micro-transfer-printing的技术( μTP),采用弹性印章作为转移头,利用范德华力拾取芯片,然后放置到目标基板上。2017年,PlayNitride公司公开专利,提出了采用磁力作为拾取力的pick-place巨量转移方式。

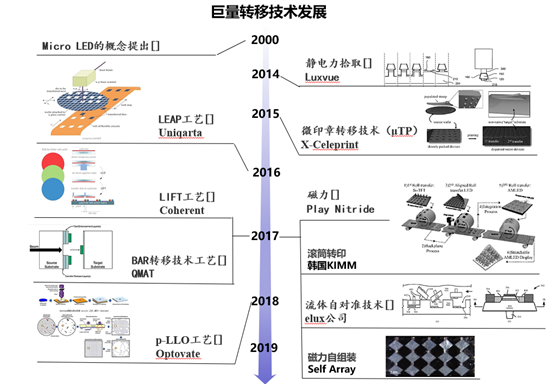

图2 巨量转移主流技术发展

随着其他技术的发展和多家制造商的加入,巨量转移逐渐发展出其他多种流派。韩国机械与材料研究所( KIMM)提出了Overlay-Aligned Roll-Transfer Printing技术,通过辊印的方式实现巨量转移。elux和Self array公司采用自组装技术,分别以流体自组装和磁力自组装为原理完成LED的自组装过程。Uniqarta、Coherent、 QMAT公司采用激光诱导工艺,通过激光与材料的不同作用力实现芯片非接触式转移。2018年,Optovate公司提出了p-LLO工艺,通过激光作用GaN实现剥离与转移。至此,目前业界主流公司形成了自组装技术[5]、微印章转移[6]、激光转移[8]、滚轴转印[7] 等流派,但仍然存在良率、精度等问题,如何控制成本和良率是当前商业化的关键,图2是巨量转移的技术发展历程简图。

表1 巨量转移技术原理

|

Transfer placement |

Transfer head |

Substrate Removal |

Pick force |

Place |

Ref |

|

微印章转移μ TP |

弹性印章 |

蚀刻+印章转移 |

范德华力 |

控制印章粘附力 |

[12] |

|

静电力 |

双电极静电头 |

加热去除熔融粘结力或静电力 |

一对硅电极同时通正电 |

一个保持通正电,另一个硅电极通负点 |

[13] |

|

磁力 |

电磁转移头 |

—— |

通电产生电磁力 |

电磁力控制释放 |

[14] |

|

LEAP / LIFT |

激光头+中间基板 |

激光剥离GaN |

键合 |

激光烧蚀动态释放 |

[15][16][17][18] |

|

BAR |

激光头+中间基板 |

热释放较带粘合 |

激光光热作用 |

||

|

p-LLO |

激光头 |

—— |

激光照射GaN释放 |

||

|

Roll to Roll printing |

机械辊轮 |

蚀刻+辊式印刷 |

控制辊与基板粘合力 |

[19] |

|

然而由于待转移的Micro LED尺寸相比主流芯片尺寸更小、集成数量更多,使得传统的LED基板剥离、转移技术如机械顶针、真空吸附拾取等工艺窗口大大缩小,对技术和成本的要求更高,仍然存在良率、精度等问题,如何控制成本和良率成为了商业化的关键。

2.基板分离工艺

与OLED不同,Micro LED通常在蓝宝石或者硅基板上生长,并且需要从原始衬底转移到玻璃基板或者柔性基板上,以满足不同应用需求。[11]

通常,GaN基μLED通过将准分子激光器发出的紫外激光透过蓝宝石基材,作用在GaN与衬底界面处,GaN在激光作用下分解产生局部力推动芯片向基板运动,从而实现基板与GaN基LED的分离。这一技术与用于剥离硬性基板与柔性衬底的激光剥离技术原理相同,具有作用光波长可选、作用时间短、热影响区域小的优点,在柔性电子器件领域具有较深入的研究。这种基板分离工艺通常用于激光诱导转移工艺。Optovate公司提出的p-LLO工艺中,通过激光直接剥离GaN基μLED,激光作用于GaN产生的冲击力使得LED芯片脱离源基板的同时,将芯片转向目标基板。

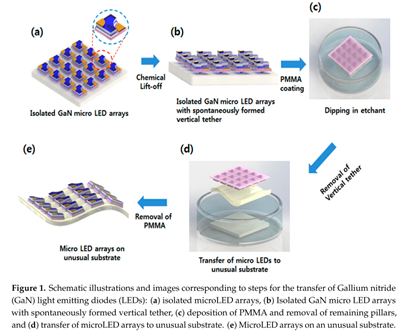

随着生长和制造技术的显著改进,当前硅衬底上的GaN 基μLED的外部量子效率提高了65%,与蓝宝石上的GaN 基μLED相当,GaN 基μLED可以在大型Si晶片上生长[46][47]。 最近报道了Trindade[45]等人将硅基底上制造的GaN 基μLED芯片转移到柔性基板,其采用通过化学剥离技术(CLO)的方式用于分离硅基底和GaN 基μLED。Kim等人[48]通过化学剥离(CLO)将氮化镓基μLED转移至玻璃、Si、聚对苯二甲酸乙二醇酯或聚氨酯等基板而无需牺牲层或额外的处理步骤,其步骤如图4所示

除此之外,X-Celeprint、KIMM、LuxVue等公司则通过蚀刻的方式,使LED与生长衬底之间以桥式等弱接触方式连接生长,在外力如范德华力、静电力或粘附力等作用力下可将LED与源基板分离。

3.芯片取放工艺

从基板分离的Micro LED需要从源基板或中间载体基板上转移至目标基板上。主流的芯片取放工艺可以分为精准拾取、激光诱导转移、自组装技术。

3.1 精准拾取

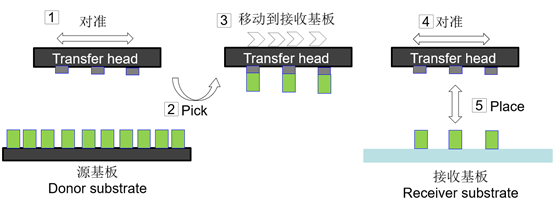

拾取技术一般通过转移头(通常是弹性印章)将源基板(Donor Substrate)上的器件从基体脱离开并放置在接收基体上(Receive substrate)合适的位置,从而完成转移过程。其技术原理类似柔性电子领域的转印技术,通过调节界面黏结力进行运动学控制来实现芯片从一个基板向另一个基板的转移,这一过程如图5.

图5 拾取技术步骤

应用这一转移流程的技术包括微印章转印、静电力转移、磁力转移、滚轮转移等。

LuxVue根据静电原理,利用相反电荷的吸引来拾取微型LED [40]。该过程包括从带有一排静电转移头的载体基板上拾取一排微型LED,并从工作电路中施加电压以产生抓取力,从而与微型LED接触并转移。转移头在电场作用下加热并液化接收基板键合层,将LED阵列键合到接收基板上,最后施加反向电压释放LED。

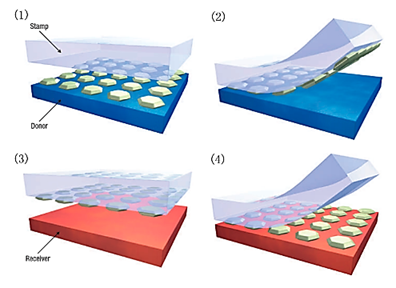

X-Celeprint开发了一种微印章转移组装技术,如图6所示[41]。该技术以弹性印章与原始晶圆基板上的微LED阵列接触,在足够高的剥离速度下,凭借速率依赖的粘附力,微型LED附着在印章上,并从原始基材上抬起,其中粘附力主要由范德华相互作用力产生。然后,以足够低的剥离速度,将微型LED从压模释放,并粘附至接收基板上。

图6 微印章转移组装技术

韩国机械和材料制造(KIMM)[7]研究所开发了滚轮转印工艺,可用于转移芯片尺寸和芯片厚度分别低于100 µm和10 µm的微LED,如图7所示。整个过程包括三个辊转移步骤,首先通过涂有一次性转移膜的辊压印模将控制TFT阵列拾取并放置到临时基板上;然后将微型LED从其支撑基板上取下,放置在临时基板上,并通过焊料键合与TFT连接;最后,将互连的微型LED + TFT的阵列滚动转移到目标基板上,以形成有源矩阵微型LED显示器。

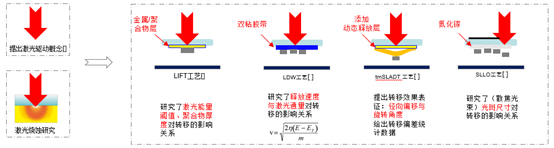

3.2 激光驱动转移

随着高性价比激光设备的可用性不断提高,基于激光的微加工技术已发展成为“免工具”高精度制造技术不可或缺的工业工具,激光驱动(laser propulsion)的概念最早由Kontrowitz[25]等人提出,其主要原理是紫外线(UV)光子在被有机分子吸收时会引起电子激发,产生烧蚀分解,而红外线(IR)光子会导致电子振动和旋转激发,然后发生热分解。自此,致力于激光驱动技术的研究不断增长。由于高聚物印章与器件的热力学性质(如弹性模量、热传导系数、热膨胀系数等)有很大的差异,Saeidpourazar等人[27]利用有柱形微结构的印章选择性地将器件从施主基体上拾取,然后将印章移动至受主基体上方并靠近受主基体(不接触),用激光束照射目标转印区域,器件吸热导致界面温升,由于印章与器件的热膨胀系数相差100倍和模量相差10倍,在印章/器件界面形成极大的失配应变从而使器件从印章上脱落并印制到受主基体上。激光驱动开始应用于转印技术,在印制过程中,印章与受主基本并不接触,因此这是一种非接触印制模式,这一模式可消除基体对印制的影响,大大拓宽转印的应用范围。

激光驱动转印技术的通常步骤为:由转印头从施主基体上拾取器件,再通过激光照射可选择性地转移器件。在转移过程中,由于激光波长、材料的不同等激光作用机理不同,激光驱动转移又可分为激光直接释放、激光动态层释放等。

图7 激光驱动转移工艺

激光直接释放是指中间材料在激光作用下发生分解,直至芯片脱离,从而实现转移。Karlitskaya等人[26]在1064 nm波长下用Nd:YAG激光器的低强度脉冲(5x104 W/cm2)照射涂覆热敏粘合剂的PET载带(由Nitto-Denko Corporation制造的Revalpha胶带),实现热释放,释放速度取决于激光入射能量密度,相比烧蚀释放可以显著降低下落速度,且角度翻转更少。但下落速度仍然不稳定,且降低下落速度的同时,在芯片尺寸缩小后,范德华力、静电力等会与重力的大小接近,以至于热释放过程不得不考虑这些力对其转移的影响;释放方向是随机的,光束的空间轮廓与释放行为相关性很强,并发现光束强度不均匀的局部峰会引起硅的局部加热,会导致胶黏材料发生不均匀的膨胀,从而导致组件释放的不均匀性。其后,Karlitskaya N S等人又使用倍频的Nd:YAG激光,低强度的0.2 ms激光脉冲进行转移硅片,在试验中调节使得激光光斑的质量更高,解决了局部峰值引起“热膨胀不均匀”现象,释放速度更加恒定,在0.65至1m/sec的范围内。释放的统计分析表明,在组件和接收表面之间的距离为0.2 mm的情况下,可以获得±35 µm的放置精度要求。此过程的最大优势是:与传统的取放机器相比,每秒放置100个组件的速度更高,而每秒放置2个组件。该过程是非接触式的,当硅组件越来越薄时,将大大降低传统拾取工艺造成的机械损坏风险。

应用激光直接释放原理的另一种方式是使用准分子激光,照射在生长界面上的氮化镓薄片上的芯片,GaN在紫外线曝光产生镓金属和氮气,从而实现芯片与基板的分离,达到转移的目的。2018年Optpvate发布图案化激光剥离转移技术(p-LLO),该工艺使用准分子激光在蓝宝石晶圆的生长界面处照亮稀疏分离的裸片大小的氮化镓区域。紫外线照射下产生的氮气可控地将微型LED烧蚀到接收器工具或基板上。该工艺能够处理GaN晶片之间的变化,包括生长缺陷,颜色和正向电压。p-LLO的选择性光学寻址功能可将晶圆上的预转移特性数据编码为micro-LED提取图案,并用于修补micro-LED背板,以优化产量。 该转移技术依赖于激光剥离工艺,使用光掩模将受激准分子激光束聚焦在基板上的不同位置以实现选择性释放微型LED阵列。

激光动态层释放原理是激光照射牺牲层材料,在光束作用下材料受限烧蚀,产生的气体产物对其上的芯片造成冲击力,从而实现释放转移。早在1992年,Zweig A D等人[28]就通过研究水中受约束的聚酰亚胺薄片在受激准分子下进行激光照射,发现了激光烧蚀聚合物PI会产生冲击波的现象。1998年,Holmes等人[29]在研究中指出激光驱动释放本质上是一个爆炸性过程,其中从牺牲层上剥离的材料会膨胀并冷却,从而对载体和释放的零件施加机械冲动。2006年,Karlitskaya等人通过准分子激光诱导的微电子元件从透明载体释放实验,详细研究了基于烧蚀释放和热释放机理下芯片的控制释放速度与动力学、模具内热传递机理、激光驱动不稳定的控制等问题。这些研究为激光动态烧蚀释放提供了很好的原理解释,并在机理研究上取得了一定成效。

2007年,Alberto Piqué等人首次应用了LIFT工艺,在真空室内沉积铜金属图案,用准分子激光脉冲(K = 193 nm,15 ns)在圆柱透镜聚焦为25mm×50 mm宽的直线光斑,能够覆盖源基板上的薄铜膜,结果铜被成功转移到硅和熔融石英衬底上。之后,Alberto Piqué等人将LDW(laser-based direct-write process)工艺应用于激光芯片转移,将激光烧蚀用于了微芯片的转移。2011年,Marinov V 等人用LEAP工艺,即LASER-ENABLED ADVANCED PACKAGINGT工艺组装微器件,使用聚合物牺牲层将要转移的组件附着到激光透明载体上。用激光脉冲加热或烧蚀涂覆在目标基板另一侧的牺牲材料,以产生气体,将气体推向紧邻的接收基板,并已成功用于EPC Global Gen2 UHF无源RFID芯片转移。2012 年美国北达科他州立大学 (the North Dakota State University)纳米科学与工程中心报道了另一项新的前向转移工艺——热机械选择性激光辅助模转移(thermo-mechanical selective laser-assisted die transfer,tmSLADT)通过添加具有弹性的动力释放层(dynamic releasing layer, DRL),以脉冲激光辐照释放层的浅层区域产生高压气体,利用剩余释放层的弹性特质,通过气体热膨胀(“气泡”)的推送实现功能层转移,转移过程中器件损伤率极低,在转移器件的微尺寸和可重复性上更具优势。但“气泡”的推送效应受释放层弹性和气泡膨胀局域限制行为的影响较大,在转移定位精准度、转移距离和效率上还有待改善。该文实现了相距195 µm的两个基板之间对厚度为65 µm,规格为680×680 µm的硅砖“非接触式”成功转移,成功率为64%. 2016 年 Kim J. 等对生长在蓝宝石上的 GaN 层 Micro-LED 阵列进行选择性激光剥离研究,其中GaN 层厚度为 5μm,Micro LED阵列是100×100μm 的微小区域结构单元,采用散焦光束的简单直接扫描技术以不同的光斑尺寸进行高选择性剥离实验,得到低能量大光束转移比高能量小光束的表面质量更好。表2列出了主流的激光驱动转移工艺及其特点。

表2 激光辅助转移工艺

|

工艺原理 |

激光类型 |

临时基板 |

转移器件 |

作用原理 |

激光作用层 |

Ref |

|

LIFT工艺 |

准分子激光 (193nm) |

熔融石英衬底 |

薄铜膜 |

激光热释放 |

金属/聚合物层 |

[21] |

|

LDW工艺 |

准分子激光器 (248nm) |

熔融石英基底 |

InGaN LED |

激光烧蚀牺牲聚合物 |

“双粘”胶带 (Microposit) |

[22] |

|

tmSLADT 工艺 |

UV激光脉冲 |

熔融石英基底 |

硅片 |

激光烧蚀聚合物 动态释放 |

聚酰亚胺牺牲层 |

[23] |

|

SLLO工艺 |

二极管泵浦固体激光器 (266nm) |

无 |

Micro LED |

激光照射GaN分解为Ga和N2 |

GaN |

[24] |

QMAT开发的束寻址释放技术(BAR)利用激光束将大量Micro LED从源基板快速转移到目标基板。首先用MOCVD法依次在基板上制备LED器件层、GaN层、键合层、转移释放层、测试保护层;然后进行检测,并由用户电脑将前一步所检测得到的芯片好坏文件进行处理并记忆,在进行转移时遇到坏点激光则绕过;激光透过透明基板作用在激光释放层,通过光热作用使的芯片与原基板分离达到转移的目的;Micro LED芯片通过巨量转移到电路板后,由整合微透镜阵列,提高亮度及对比度。Micro LED阵列经由垂直交错的正、负栅状电极连结每一颗Micro LED的正、负极,透过电极线的依序通电,透过扫描方式点亮Micro LED以显示影像。该技术在100KHz-1MHz的速度脉冲下可达到10亿个/h 的转移量。该技术在转移前进行坏点检测,可以避免将坏点转移到基板上,从而提高了良率。

2017年Uniqarta报道的LEAP转移技术,通过采用激光照射动态释放层,精准放置LED芯片。该方案中使用355nm的Nd:YVO4或Nd:YAG激光器的三次谐波(平均功率:200 mW;10~17µJ/pulse;频率:15kHz;扫描速度:300mm/s),其在聚酰亚胺发泡材料中的吸收深度为0.2μm至0.5μm,聚焦为d<20μm的点光斑。转移间隙:180 µm。350×350 µm的芯片用一个单一的圆环(d=200µm)来实现转移。该过程可以单束或多束模式运行:在单光束模式下,使用扫描仪将激光顺序聚焦在不同的芯片位置上;在多光束模式下,使用扫描仪将光束图案顺序聚焦在模具组上。这提供了处理通常在晶片上的不良晶粒的能力。首先使用单光束模式从晶圆上去除不需要的芯片。然后使用多光束模式快速转移已知良好管芯的阵列。最后,再次使用单光束模式将单个管芯转移到由于先前移除不良管芯而导致的未填充的填充位置。这种有选择地移除和替换不需要的芯片的能力使LEAP与其他并行放置方法有所不同。Uniqarta执行长Ronn Kliger在演讲过程透过影片呈现转移速度,一颗大小为130x160微米的LED。每小时可转移约1400万颗。

目前应用于转移芯片的激光驱动工艺,无论是直接释放还是鼓泡层释放,其芯片下落的速度都与激光入射能量密度有关,且都会出现容易偏移和偏转等不稳定问题,但热释放较烧蚀释放下落速度要低很多,这便于芯片下落的控制,但同时热释放对光束均匀性较敏感,光束强度分布不均匀导致释放胶层不均匀膨胀,从而导致组件释放不均匀。关于研究改善光束的均匀性对释放角度的影响、机理包括(光吸收、温度随时间变化分布、能量如何转换为下落芯片的动能)等,尚待进一步研究。

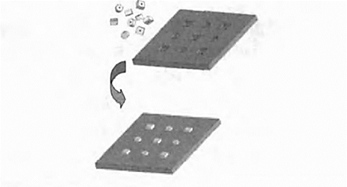

3.3 自组装技术

自组装技术通常指基本结构单元(分子,纳米材料,微米或更大尺度的物质)自发形成有序结构的一种技术,该构想诞生于上世纪末,具有多组分同时并行组装、避免了人为误差的干扰、适用组装的材料种类多、组份尺寸范围广,已应用于光电材料、生物材料、医药材料等多种领域。自组装的产物的缺陷程度是最低的,因为自组装的过程是自发的,也就是说在组装的过程中各个组份之间就是按照最佳的结构和组合方式组装的。另外,自组装技术所需的仪器设备比较廉价,自组装过程比较迅速,因为自组装过程本身就是各组份自发组装成产物的。

目前自组装技术主要分为分子自组装(MolecularSelf组件) 和定向自组装(Directedself组件) 。分子自组装[30]是指分子之间靠非共价键作用力(包括静电作用,范德华力,疏水作用力,氢键等)自发形成具有一定结构和功能的聚集体的过程。定向自组装如图8所示,是采用流体,电磁场[31][32]等介质,通过外形识别或自选性胶体(如DNA)等来实现微元件在相应的基板位置上的定向和定位,较长的完成微元件的组装。定向自组装是在传统技术不能完全满足需要而分子自组装技术又不成熟的情况下应运而生的,其方法主要有基于表面张力作用利用导向引导的定向自组装,利用毛细作用力驱动的定向自组装及基于尺寸匹配,表面张力作用,次序自组装于一体的混合三维定向自组装等。

图8 定向自组装示意图

自组装技术作为一种并行制造技术,已经提出了流体力[35][34]、表面能[36]、磁力[37]、重力[38]、静电力[39]等原理的研究,应用于Micro LED巨量转移自组装技术是指定向自组装技术,采用的步骤为:将大量微元件放置于系统中,凭借某种作用力使得芯片以一定的速度快速移动,自行完成与基板相应组装位置的对位组装方式。目前业界最为代表性的两大自组装技术分别是磁力自组装[41]和流体自组装[40]技术。

磁力自组装是Self Array公司[ ]开发的利用磁体、振动和悬浮力将LED自组装成阵列的技术,首先将LED外表包覆一层热解石墨薄膜,放置在磁性平台,在磁场引导下LED将快速排列到定位。采用这种方式,需要先处理磁性平台,让磁性平台能有设计好的阵列分布,而分割好的LED器件,在磁场的作用下能快速实现定位,然后还是会通过像PDMS一类的中间介质,转移到目标基底上去。

流体自组装技术是eLux公司利用流体的作用,让LED落入做好的特殊结构中,达到自组装的效果。2017年eLux公司申请了此项技术专利[42]衬底有井状接触位,Micro-LED在诸如异丙醇,丙酮或蒸馏水的流体中,在接收基板的表面上随悬浮液流动时,直到到达捕开放受体位置便会被底部井通过重力和毛细作用力进行捕获微型LED,定位后,可将微型LED的阳极和阴极与驱动器IC结合在一起进行进行退火处理,使得Micro LED和衬底形成电气连接,据报道,每小时可以实现超过5000万个设备的填充(传输)速率。

任何依赖于自组装的新的系统,要么能忍受它的缺陷,要么就得修复缺陷[43]。自组装技术的缺陷问题一直是自组装技术的关键问题,如何实现自组装过程可逆、自我调控或在线监控才能减少或避免组装体的缺陷;其他如自组装前驱体的精确合成、尺寸效应、动力学和机制以及表征和控制,这些都是自组装技术未来发展的关键[44]问题。

4.结论与展望

由于μLED微缩化和全彩RGB μLED数量大,难以使用现有的转移技术在成本效益可观的条件下实现具有高精度、高良率的制造工艺。尽管针对不同的基底采用不同的基底去除技术,但主流技术仍采用激光剥离蓝宝石衬底的GaN基LED。

为了提高经济和时间效益,转移率是确定不同转移技术实际实用性的关键参数。在大多数芯片转移方法中:激光剥离,流体组装,弹性体印章和卷对卷冲压,流体组装表现出最快的转移速度——每小时5,000万个芯片,而卷对卷辊印转移率达每小时3600万个芯片,弹性体印章转移率达每小时100万个芯片,从转移速度看,流体组装技术可以提供最好的转移性能,但该技术的开发仍在进行中。

总体而言,流体组装技术转移速率最高,但由于流体力控制技术难度大,相对其他技术而言成功概率低,且实现较为困难;滚轮转印技术和微印章转移技术容易且转移速率较高,但是选择性差,后期检修环节不容易实现,导致良率保障低;与此相似的静电、磁力转移由于转移头的尺寸限制,传递速度大大降低,但选择性相对好且产率高。而激光辅助技术由于其转移速度快、可靠性高且选择性好,可应用于任何尺寸面板的转移,在未来的巨量转移技术中占有极高的技术优势。

参考文献

[1] 邰建鹏,郭伟玲.Micro LED显示技术研究进展[J].照明工程学报,2019,30(01):18-25.

[2] Ding K, Avrutin V, Izyumskaya N, et al. Micro-LEDs, a manufacturability perspective[J]. Applied Sciences, 2019, 9(6): 1206.

[3] Paranjpe A, Montgomery J, Lee S M, et al. 45‐2: Invited Paper: Micro‐LED Displays: Key Manufacturing Challenges and Solutions[C]//SID Symposium Digest of Technical Papers. 2018, 49(1): 597-600.

[4] Fu, Y., et al. (2019). "Monolithic Integrated Device of GaN Micro-LED with Graphene Transparent Electrode and Graphene Active-Matrix Driving Transistor." Materials 12(3).

[5] Wong M S, Nakamura S, DenBaars S P. Progress in High Performance III-Nitride Micro-Light-Emitting Diodes[J]. ECS Journal of Solid State Science and Technology, 2020, 9(1): 015012.

[6] SASAKI K, SCHUELE PJ, ULMER K, et al. system and method for the fluid assembly of emissive displays [P]. May 11, 2017.

[7] Kim H S , Brueckner E , Song J , et al. Unusual strategies for using indium gallium nitride grown on silicon (111) for solid-state lighting[J]. Proceedings of the National Academy of Sciences, 2011, 108(25):10072-10077.

[8] Plessey, GaN on Silicon Platform for Micro LEDs, 2nd International Micro LED Summit (2018)

[9] Choi, M., et al. (2017). "Stretchable Active Matrix Inorganic Light-Emitting Diode Display Enabled by Overlay-Aligned Roll-Transfer Printing." Advanced Functional Materials 27(11).

[10] Vincent W. Lee, Nancy Twu, Ioannis Kymissis. Micro-LED Technologies and Applications[J] Information Display. 2016(32),6.16-23

[11] Levermore, P. el al 38-1: Invited Paper: Ink jel-printed OLEDs for displayapplications. SID Symp. Dig. Tech. Pap. 47, 484- 486 (2016). [1]Kim H S , Brueckner E , Song J , et al. Unusual strategies for using indium gallium nitride grown on silicon (111) for solid-state lighting[J]. Proceedings of the National Academy of Sciences, 2011, 108(25):10072-10077.

[12] Kim, J.-Y., et al. (2019). "Mass Transfer of Microscale Light-Emitting Diodes to Unusual Substrates by Spontaneously Formed Vertical Tethers During Chemical Lift-Off." Applied Sciences 9(20).

[13] Wong, M. S., et al. (2019). "Review—Progress in High Performance III-Nitride Micro-Light-Emitting Diodes." ECS Journal of Solid State Science and Technology 9(1).

[14] Park, J., et al. (2016). "Dependence of adhesion strength between GaN LEDs and sapphire substrate on power density of UV laser irradiation." Applied Surface Science 384: 353-359.

[15] Kim J , Kim J H , Cho S H , et al. Selective lift-off of GaN light-emitting diode from a sapphire substrate using 266-nm diode-pumped solid-state laser irradiation[J]. Applied Physics A, 2016, 122(4):305.

[16] Ajit Paranjpe, Jay Montgomery, Soo Min Lee .Manufacturing Solutions for Micro-LED Displays

[17] Morkoç, “Micro-LEDs, a manufacturability perspective,” Appl. Sci. (Basel) 9(6), 1206 (2019).

[18] Choi, M., et al. (2017). "Stretchable Active Matrix Inorganic Light-Emitting Diode Display Enabled by Overlay-Aligned Roll-Transfer Printing." Advanced Functional Materials 27(11).

[19] Ding, K., et al. (2019). "Micro-LEDs, a Manufacturability Perspective." Applied Sciences-Basel 9(6).

[20] A. Kantrowitz, “Propulsion to orbit by ground-based lasers”, Astronautics & Aeronautics (A/A) Vol.10, 74-76, 1972

[21] Holmes A S. Laser processes for MEMS manufacture[C]//Second International Symposium on Laser Precision Microfabrication. International Society for Optics and Photonics, 2002, 4426: 203-209

[22] A. Piqué, “Use of laser direct-write in microelectronics assembly,” J. Laser Micro/Nanoeng., vol. 2, no. 1, pp. 103–107, 2007.

[23] Miller R . Noncontact Selective Laser-Assisted Placement of Thinned Semiconductor Dice[J]. Components, Packaging and Manufacturing Technology, IEEE Transactions on, 2012, 2(6):p.971-978.

[24] Kim J , Kim J H , Cho S H , et al. Selective lift-off of GaN light-emitting diode from a sapphire substrate using 266-nm diode-pumped solid-state laser irradiation[J]. Applied Physics A, 2016, 122(4):305.

[25] A. Kantrowitz, “Propulsion to orbit by ground-based lasers”, Astronautics & Aeronautics (A/A) Vol.10, 74-76, 1972

[26] Raphael R B . Review Of Impulse Coupling With Materials[C]// 1984 Technical Symposium East. 1984

[27] Saeidpourazar R,Li R, Li Y, et al Laser-driven micro transfer placement of prefabricated microstructures. J Micrelectromech Syst, 2012, 21:1049- -1058

[28] Zweig A D , Deutsch T F . Shock waves generated by XeCl excimer laser ablation of polyimide in air and water[C]// Conference on Lasers & Electro-optics. 1992.

[29] Holmes A S, Saidam S M. Sacrificial layer process with laser-driven release for batch assembly operations[J]. Journal of Microelectromechanical Systems, 1998, 7(4): 416-422

[30] 邢丽,张复实,向军辉,杨镜奎.自组装技术及其研究进展[J].世界科技研究与发展,2007(03):39-44.

[31] Grzybowski B A, Whitesides G M. Directed dynamic self-assembly ofobjects rotating on two parallel fluid interfaces.J ChemPhys, 2002, 116 (19) :8571~8577

[32] Adam W, Byron D G, Logan S M, et al.Directed self-assembly ofspherical particles on patterned electrodes by an applied electricield.Adv Mater, 2005, 17:1507~1511

[33] Huang, Y., Duan, X., Wei, Q. & Lieber, C. M. Directed assembly ofone-dimensional nanostructures into functional Networks.Science291,630–633 (2001).

[34] Dendukuri, D., Hatton, T. A. & Doyle, P. S. Synthesis and self-assembly ofamphiphilic polymeric microparticles.Langmuir23,4669–4674 (2006)

[35] Tanase, M.et al.Magnetic trapping and self-assembly of multicomponentnanowires.J. Appl. Phys.91,8549–8551 (2002).

[36] Tasoglu, S.et al.Paramagnetic Levitational Assembly of Hydrogels.Adv. Mater.25,1137–1143 (2013).

[37] Hulteen, J. C. & Van Duyne, R. P. Nanosphere lithography: A materials generalfabrication process for periodic particle array surfaces.J. Vac. Sci. Technol. A13,1553–1558 (1995).

[38] Gracias, D. H., Tien, J., Breen, T. L., Hsu, C. & Whitesides, G. M. Formingelectrical networks in three dimensions by self-assembly.Science289,1170–1172 (2000).

[39] Tasoglu S , Yu C H , Gungordu H I , et al. Guided and magnetic self-assembly of tunable magnetoceptive gels[J]. Nature Communications, 2014, 5:4702.

[41] https://www.microled-info.com/eluxs-fluidic-microled-technology-and-business-explained

[42] SASAKI K, SCHUELE PJ, ULMER K, et al. system and method for the fluid assembly of emissive displays [P]. May 11, 2017.

[43] ServiceR E. How far can we push chen ical se If assembly Science,2005, 309: 95 .

[44] Texter I, Tirell M,Chen ical processing by self - assenb ly.A ChE,2001, 47: 1706~1710

[45] Trindade A J , Guilhabert B , Massoubre D , et al. Nanoscale-accuracy transfer printing of ultra-thin AllnGaN light-emitting diodes onto mechanically flexible substrates[J]. Applied Physics Letters, 2013, 103(25):253302.1-253302.4.

[46] Hahn, B.; Galler, B.; Engl, K. Development of high-efficiency and high-power vertical light emitting diodes. Jpn. J. Appl. Phys. 2014, 53, 100208

[47] Liu, H.F.; Seng, H.L.; Teng, J.H.; Chua, S.J.; Chi, D.Z. Effects of lift-off and strain relaxation on optical properties of InGaN/GaN blue LED grown on 150 mm diameter Si (111) substrate. J. Cryst. Growth 2014, 402, 155.

[48] Kim, J.-Y., et al. (2019). "Mass Transfer of Microscale Light-Emitting Diodes to Unusual Substrates by Spontaneously Formed Vertical Tethers During Chemical Lift-Off." Applied Sciences 9(20).