详谈Micro LED技术第二弹

一、Micro LED与Mini LED

1.定义

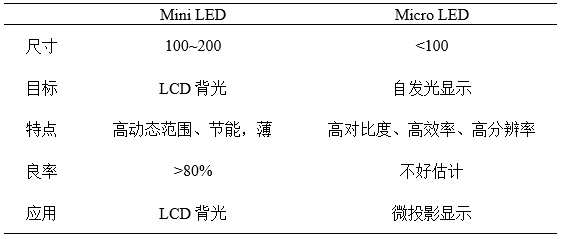

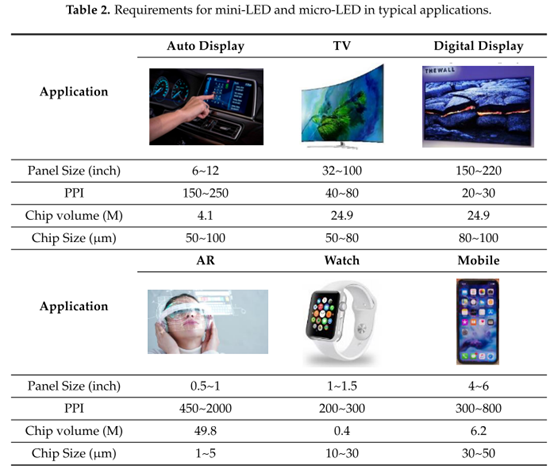

过去 LEDinside 将 100 微米(micron / μm)当作 Micro LED 及 Mini LED 的尺寸分界,定义晶粒尺寸在 100 微米以上为 Mini LED,小于 100 微米则是 Micro LED。

然而,由于近来相关技术持续进展,厂商已能制造出尺寸小于 100 微米但仍带有蓝宝石衬底的 Mini LED 产品。因此,LEDinside 重新将 Micro LED 尺寸界定为 75 微米以下,且不带蓝宝石衬底。

但产业界现阶段较为通行的定义是从LED芯片尺寸出发,即Mini LED芯片尺寸为50-200微米,Micro LED芯片尺寸小于50微米。此外,LED产业链存在一个共识,即P2.5以下的显示器定义为小间距,P0.5则进入Micro LED,Mini LED介于二者之间。

2.应用

(1)Mini LED

尽管一开始有人认为 Mini LED 是显示技术朝向 Micro LED 演进的过度阶段,但随着 Mini LED 逐渐成熟,也开始走出自己的市场定位,目前主要应用在多区背光显示器以及大型 RGB 小间距显示器。

在背光应用方面,Mini LED 背光显示能够以全矩阵式的方式分区调光,像是低分辨率的黑白画面,强化显示画面的高对比度度以及高分辨率,达到 HDR 效果。同时 Mini LED 芯片尺寸又持续下降,能增加控光区域,让画面更细致。

另一个 Mini LED 应用主力则是 RGB 小间距显示器,以小尺寸封装 Mini LED 打造出显示画素间距低于 P1.0mm 的大尺寸显示屏幕,有机会创造新的显示屏幕主流规格。

无论分区背光显示技术还是 RGB 小间距显示器,用到的 Mini LED 芯片数量相较传统应用增加数万倍,对于芯片的检测分选以及后续打件转移的要求于是大幅提升,传统捡放技术 Pick & Place 虽能沿用,但良率跟速度不及新设备。

(2)Micro LED

Micro LED 显示技术持续引领全新的应用领域,移除蓝宝石基板且更微缩的 Micro LED,不仅更薄、更轻,还有机会整合至不同材料。目前备受注目的显示应用包括 可穿戴手表,手机,汽车平视显示器,AR / VR,微型投影仪和高端电视等。

另外,micro-LED可以与柔性基板组合以实现OLED等柔性特性。微型LED显示器具有高对比度,低功耗,高亮度,特别是使用寿命长的特点,有可能达到或超过当今的OLED显示器。

Ref.

Wu, T., et al. (2018). "Mini-LED and Micro-LED: Promising Candidates for the Next Generation Display Technology." Applied Sciences 8(9).

3.小间距/MINI/MIcro LED

小间距显示屏主要采取传统LED封装制程,目前高端规格约0.8mm,尺寸极限可能落在0.5mm,相较之下,Micro LED可以从0.3mm或0.25mm开始量产,甚至可进一步发展到10x10微米。从市场方面来说,过去小间距LED主要应用在演播室、会议中心、博物馆文物展示、机场、企业以及高端商业场所,而当前小间距已经开始应用于更加广泛的商用领域,比如:灯杆屏、广告机、橱窗屏等。

SMD由于已接近小间距的上限,在Mini LED中应用较少。IMD、COB是现阶段Mini LED主流的封装技术。

4 结构

从芯片的角度来看,小间距采用的是正装芯片,到了Mini RGB采用的是倒装芯片,Micro LED则为倒装芯片加垂直结构芯片。

当间距越往下走的时候,只能用倒装芯片。现阶段,正装工艺成熟,成本可控,而倒装芯片由于没有大规模使用,且工艺仍在持续完善中,成本相对较高。

二、公司产商

2014年,苹果收购了LuxVue Technology,使得MIcro LED屏幕技术进入大众视野,随着苹果、索尼、三星等国际公司越来越多的关注,Micro LED吸引了友达、晶电、群创、台工研院等各类研究院、企业相继投入研发行列。

当前micro-LED display的发展主要有两种趋势。一个是索尼公司的主攻方向——小间距大尺寸高分辨率的室内/外显示屏。另一种则是苹果公司正在推出的可穿戴设备(如 Apple Watch),该类设备的显示部分要求分辨率高、便携性强、功耗低亮度高,而这些正是micro-LED的优势所在。未来技术成熟后,车载显示也会逐渐进入商业化时代;而VLC、光遗传学等先进显示领域可能还需要经历研究室难产期。

在 micro-LED 显示应用方面,索尼、三星等企业率先推出了 micro-LED 显示屏。

索尼在 2012 年首次推出了 55 英寸(1 英寸=25.4 mm)的 micro-LED 显示屏“Crystal LED Display”,2018 年又推出了 780 英寸拼接成的“CLEDIS”16 K的 micro-LED 显示屏。

三星在 2018 年推出了 146 英寸的“The Wall”micro-LED显示屏。

国内也有不少企业在 micro-LED 显示应用上取得成果。

2019 年 7 月雷曼光电推出了 324 英寸 8 K 的 micro-LED 显示屏,10 月底康佳公司推出了 236英寸 8 K 的“Smart Wall”micro-LED 显示屏,11 月利亚德推出了 135 英寸 8 K的“The Great Space” micro-LED 显示屏。

伴随着 5G 技术逐渐开始商用,5G 技术与 VR、AR 和 8K 超高清视频等显示技术的结合将进一步推动 micro-LED 的发展

三、Micro LED全色方案

1. RGB

RGB Micro-LED全彩显示RGB全彩显示的原理基于三种原色的定律,可以通过一定的比例设置将三种原色组合起来以创建自然界中的所有颜色。

在RGB全彩色显示方法中,每个像素都包含一组RGB micro-LED。通常,三色微型LED的P电极和N电极通过键合或倒装芯片连接到电路基板。之后,使用专用的全色驱动器芯片通过脉宽调制(PWM)电流驱动微型LED的每种颜色。通过设置电流的占空比,PWM电流驱动方法可以实现数字调光。施加不同的电流以控制每个LED的亮度,以实现三种原色的组合并实现全色显示。这也是户外LED大屏幕通常采用的方法。

但是,基于RGB micro-LED的技术在批量生产中存在严重的缺点。例如,为了制造4K分辨率的显示器,需要以经济有效的方式组装和连接近2500万个微型LED,而不会出现单个错误,并且其放置精度为1 µm或更小。显然,很难在同一基板上转移或生长如此大量的三种不同的微型LED。

当前正在研究同一基板上生长三色的方法。作为理想的解决方案,所有RGB micro-LED均应由具有相同性能和驱动条件的相同材料组成,挑战在于找到一种能够跨越蓝色到红色光谱的材料。从理论上讲,通过调节铟含量以微调峰值发射波长,InGaN合金可以覆盖整个可见光范围。

然而,由于GaN缓冲层和InGaN量子阱之间的晶格失配,基于GaN的LED中的高铟含量导致质量差。为了解决这些问题,A。Even等人。开发了一种称为InGaNOS(InGaN伪衬底)的创新衬底,该衬底克服了晶格失配。基板具有顶部松弛的InGaN层,可以用作完整InGaN LED生长的种子层。实验结果表明,在InGaNOS衬底上生长的InGaN结构可以跨越从蓝色(482nm)到红色(617nm)的光谱。 InGaNOS技术可用于创建具有混合晶格参数的基板,从而能够在同一基板上生长不同颜色的LED。将来,这可能会大大降低用于全色显示器制造的微型LED传质的成本。

Ref.

Even, A.; Laval, G.; Ledoux, O.; Ferret, P.; Sotta, D.; Guiot, E.; Levy, F.; Robin, I.C.; Dussaigne, A. Enhanced In incorporation in full InGaN heterostructure grown on relaxed InGaN pseudo-substrate. Appl. Phys. Lett. 2017, 110, 5.

2.色转换发光介质

全彩显示可以通过使用激发源(例如紫外线(UV)或蓝光LED)来实现带有颜色转换材料的micro-LED或blue micro-LED的全彩化。

如果使用UV微型LED,则需要RGB颜色转换材料来实现RGB三基色,而如果使用蓝色micro-LED,则仅需要红色和绿色颜色转换材料。

通常,颜色转换材料可以分为磷光体和量子点(QD)

(1)磷光体

磷光体在蓝色或紫外线LED的激发下,磷光体可以发出特定波长的光。

磷光体的颜色由其材料决定,并且生产方法简单易于实施。在LED与驱动电路的基板集成之后,荧光粉通过旋涂或脉冲喷涂涂层沉积在LED的表面上。

但是,这种方法仍然有一些缺点。荧光粉层将吸收一部分能耗降低转换效率。此外,用于照明和显示的荧光粉颗粒的最佳尺寸约为1–10微米,仍然相对较大。随着微型LED像素尺寸的不断减小,荧光粉层将变得不均匀并降低亮度均匀性。

Ref.

Liu, Z.J.; Wong, K.M.; Chong, W.C.; Lau, K.M. Active matrix programmable monolithic light emitting diodes on silicon (LEDoS) displays. In SID Symposium Digest ofTechnical Papers; Wiley Online Library: Hoboken, NJ, USA, 2011; Volume 42, pp. 1215–1218.

(2)量子点

QD通常是合成的通过化学溶液法,并具有独特的性质,例如高量子产率,与尺寸有关的发射波长和较窄的发射线宽。

Kuo教授等人将UV micro-LED和RGB QD结合在一起。演示了一种方法通过气溶胶喷射(AJ)技术实现全色高质量micro-LED显示器。另外,制造光致抗蚀剂(PR)模具以限制光学串扰效应,并且将QD彼此清晰地分开沉积到PR模具中。此外,覆盖在PR模具上方的分布式布拉格反射器(DBR)可以显着提高UV光的利用率和RGB QD的发射强度。作为配体附着在外壳上的核-壳型,实验中的RGB QD具有平均粒径约为9.3nm,6.2nm和2.5nm,它们的发射光谱分别为630nm,520nm和450nm。此外,由于RGB QD的发射线宽较窄,因此很容易实现大色域。为了充分激发RGBQD并大大提高色彩质量,准备了一个紫外线micro-LED阵列作为紫外线外延晶片上的激发源。激发源的发射波长为395 nm,而微型LED芯片的尺寸为35 µm×35 µm。为了降低QD的串扰效应,通过简单的光刻技术制造了具有敞开的窗口和挡墙的PR模具。 PR模具制造用的掩模的定义与微型LED阵列相同,间距尺寸为40μm。通过将模具窗口对准微型LED台面,紫外线微型LED可以准确地激发RGB QD,而不会产生串扰效应。 AJ系统主要由超声雾化器和喷雾室组成。

但是,由于QD层的厚度薄,LED下方的UV光子无法完全吸收。因此,为了增加紫外线的利用并避免生物损伤,已经为微显示器设计了DBR结构。如图18a所示,DBR在395 nm处提供90%的反射率,并在RGB波段提供高透射率(大约90%)。如图18b所示,明显的UV峰(在395 nm)表明泵浦效率较低,而没有DBR的RGB信号较弱。添加了DBR之后,Chen G.S. et al。提出了除了通过紫外线micro-LED进行全色显示的令人兴奋的QD之外,还具有很强的QD。单片RGB micro-LED,使用基于GaN的451 nm蓝色micro-LED分别激发红色和绿色QD [50]。将具有遮光功能的黑底光致抗蚀剂旋转到微型LED上,以通过抑制RGB光之间的串扰来改善像素CR和色纯度。混合布拉格反射器(HBR)沉积在基板的底部,以反射RGB光和光输出强度,而QD的顶部沉积具有蓝光高反射率的DBR,以进一步改善质量红色和绿色光的颜色纯度。最后,具有HBR和DBR的微型LED的红色和绿色光的输出强度可以提高约27%。以上这些研究基于QD的光致发光性能在全色显示器中实现了卓越的性能。此外,红色,绿色和蓝色QD-LED的外部量子效率分别达到20.5%,23.68%和19.8%,已经获得了快速发展和电致发光性能的极大提高。在这些应用中,QD插入在p型和n型半导体层之间,用作有源区,该有源区由电子和空穴而不是光子激发。因此,QD-LED已成为高端显示领域中最有趣的研究热点之一。然而,QD技术中的一些问题目前仍需要深入研究,例如高成本,某些类型的毒性,对散热的高要求以及用于确保稳定性的封装。

3. 光学透镜合成

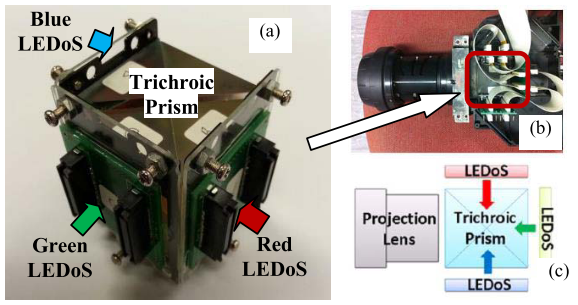

光学透镜合成是指从RGB micro-LED合成全色显示器的方法使用三向色棱镜。刘等。通过这种方法,在制造新颖的无背光单元(BLU)的全彩micro-LED投影仪方面进行了大量的综合研究[55,56]。在将微型LED阵列倒装芯片接合到AM面板之后,将硅上的RGB LED(LEDoS)芯片模片连接并引线接合到单独的封装板上,然后将其连接到控制板上。然后,将包装板安装到三向色棱镜上以形成全色投影源,如图19a,b所示。最后,图19c,d说明了3-LEDoS投影仪原型的结果。通过现有的投影仪镜头,在2 m处的墙壁上投影一个15英寸的HKUST全彩徽标。

Ref.

Liu, Z.J.; Chong, W.C.; Wong, K.M.; Tam, K.H.; Lau, K.M. A novel BLU-free full-color LED projector using LED on silicon micro-displays. IEEE Photonics Technol. Lett. 2013, 25, 2267–2270. [CrossRef]

Chong, W.C.; Wong, K.M.; Liu, Z.J.; Lau, K.M. A novel full-color 3LED projection system using R-G-B light emitting diodes on silicon (LEDoS) micro-displays. In SID Symposium Digest ofTechnical Papers; Wiley Online Library: Hoboken, NJ, USA, 2013; Volume 44, pp. 838–841.

4.纳米结构

(1)纳米线LED,纳米级别的LED——137nm~270nm,属于尺寸独立颜色转变技术

InGaN 或GaN纳米线LED像素,主要的挑战是In的沉积匹配,不同数量可造成不同的波长;另一方面,驱动电路的阵列是一个挑战。

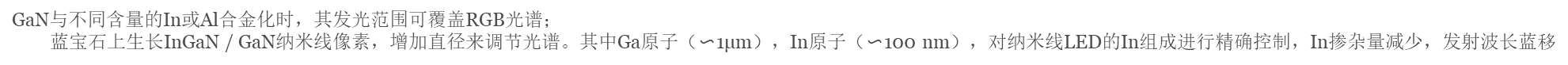

通过rf-MBE技术生长在基板上,由于Ga原子和In原子尺寸不同,Ga原子作为生长的直径,不同直径可以发出不同颜色的光

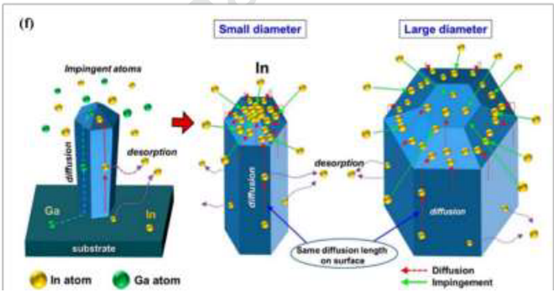

(2)QW LED多彩化

用CMOS驱动InGaN MQW的LED,通过改变电流大小可以改变色彩

FPGA作为专用集成电路(ASIC)领域中的一种半定制电路而出现的

(3)核壳

三、Micro LED芯片微缩制程

1.概述

Micro LED是以硅基有源寻址驱动基板为基础倒装集成的氮化镓微型发光器件,在蓝宝石衬底上,利用金属氧化物化学气相沉积方式以形成其外延层结构,然后利用薄膜沉积/光刻/高温退火/刻蚀等加工工艺进行高密度微型像素阵列的制备。完成以上工艺后,去除背面的蓝宝石衬底。

对于Micro LED的微缩化,不仅是以外延生长工艺作为借助,使得Micro LED阵列具有最小的像素间距与尺寸,而且需要堆外量子效率与内量子效率的提升做全面考量,从而使得微LED像素具有更高的出光效率。同时,微缩化LED阵列也需要对像素之间的光衰一致性与出光一致性问题、单个像素的工作电流拥挤性问题及微LED阵列整体面临的散热问题等进行充分考量。

目前对于半导体与芯片的制程微缩目前已到极限,对于Micro-LED制程上,目前主要呈现分为三大种类:Chip bonding(芯片级焊接)、Wafer bonding(外延级焊接)和Thin film transfer薄膜转移)

Chip bonding(芯片级焊接)

将LED直接进行切割成微米等级的Micro LED chip(含磊晶薄膜和基板),利用SMT技术或COB技术,将微米等级的Micro LED chip一颗一颗键接于显示基板上。优点在于可以调节转移间距,但不具有批量转移能力。

SMT技术(表面贴装技术),一种将无引脚或短引线表面组装元器件(简称SMC/SMD,中文称片状元器件)安装在印制电路板(Printed Circuit Board,PCB)的表面或其它基板的表面上,通过再流焊或浸焊等方法加以焊接组装的电路装连技术。主要工艺步骤有来料检测 => PCB的A面丝印焊膏(点贴片胶)=> 贴片 =>烘干(固化)=>回流焊接 => 清洗 => 插件 => 波峰焊 => 清洗 => 检测 => 返修。

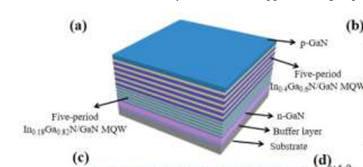

COB(Chip On Board):小间距显示技术,即直接将LED发光晶元封装在PCB电路板上,并以CELL单元组合成显示器的技术方式。

COB封装技术与SMT的子类传统的SMD技术对比如下

Wafer bonding(外延级焊接 )

在LED的磊晶薄膜层上用感应耦合等离子离子蚀刻(ICP),直接形成微米等级的Micro-LED磊晶薄膜结构,此结构之固定间距即为显示画素所需的间距,再将LED晶圆(含磊晶层和基板)直接键接于驱动电路基板上,最后使用物理或化学机制剥离基板,仅剩4~5μm的Micro-LED磊晶薄膜结构于驱动电路基板上形成显示划素。优点是具有批量转移能力,但是不可以调节转移间距。

感应耦合等离子体刻蚀技术的原理是通入反应气体使用电感耦合等离子体辉光放电将其分解,产生的具有强化学活性的等离子体在电场的加速作用下移动到样品表面,对样品表面既进行化学反应生成挥发性气体,又有一定的物理刻蚀作用。因为等离子体源与射频加速源分离,所以等离子体密度可以更高,加速能力也可以加强,以获得更高的刻蚀速率,以及更好的各向异性刻蚀。主要用于刻蚀Si基材料,Si,SiO2,SiNx,低温深Si刻蚀等,广泛应用于物理,生物,化学,材料,电子等领域。

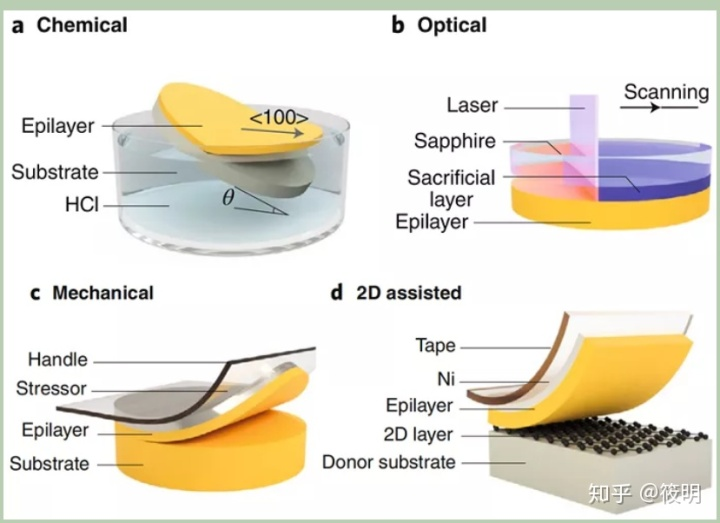

将生长的外延层从基板上剥离和转移,这允许高度不匹配的材料系统的异质集成。Lift off方法能够将epilayer转移到任何的衬底上,并且如果衬底在lift off过程中没有损坏,昂贵的衬底还可以反复使用,从而降低器件生产的总成本。随着异质材料异质集成需求的不断增长,各种不同的lift off技术得到了发展,包括epitaxial lift-off (ELO)、机械剥离、laser lift-off和二维(2D)材料辅助层转移(2DLT)等。特别是2DLT需要独特的外延技术,如远端外延或范德华(van der Waals, vdW)外延,使单晶薄膜在二维材料上生长,在较弱的vdW界面上容易脱落。

激光剥离技术通过利用高能脉冲激光束穿透蓝宝石基板,光子能量介于蓝宝石带隙和GaN带隙之间,对蓝宝石衬底与外延生长的GaN材料的交界面进行均匀扫描;GaN层大量吸收光子能量,并分解形成液态Ga和氮气,则可以实现Al2O3衬底和GaN薄膜或GaN-LED芯片的分离,使得几乎可以在不使用外力的情况下,实现蓝宝石衬底的剥离。

机械剥离是一种在微米厚度范围内制造薄膜的方法,是一种相对粗糙的额工艺,它产生的薄膜厚度在几百纳米到几微米范围内。

Thin film transfer(薄膜转移)

使用物理或化学机制剥离LED基板,以一暂时基板承载LED磊晶薄膜层,再利用感应耦合等离子离子蚀刻,形成微米等级的Micro-LED磊晶薄膜结构;或者,先利用感应耦合等离子离子蚀刻,形成微米等级的Micro-LED磊晶薄膜结构,再使用物理或化学机制剥离LED基板,以一暂时基板承载LED磊晶薄膜结构。最后,根据驱动电路基板上所需的显示画素点间距,利用具有选择性的转移治具,将Micro-LED磊晶薄膜结构进行批量转移,链接于驱动电路基板上形成显示画素。此方法成本低,对显示基板尺寸无限制,具有批量转移能力。

最后,根据驱动电路基板上所需的显示划素点间距,利用具有选择性的转移治具,将Micro LED磊晶薄膜结构进行批量转移,键接于驱动电路基板上形成显示划素。

Ref .筱明,知乎,https://zhuanlan.zhihu.com/p/139060224

四/其他