硅晶圆直接键合

0 前言

在百度上搜了一下“晶元键合”,发现这方面系统性的学习资料真的太少了。也许是关注这方面的人不多吧,导致在使用的时候造成了很大的不便。

之前推过一篇“晶元键合概述”, 是参考外文著作从整体上大致概括了一遍晶元键合技术,由于著作篇幅过长,而撰写博文的时间很挤,导致文章不了了之。这周将耕耘几篇关于晶元键合的技术学习笔记,供相关朋友学习交流。

另外,笔者也属于学习者,内容有错误和不足之处请多多指教。

1.直接晶圆键合概述

晶圆直接键合法是通过化学键合而在两个面之间产生密合的方法。该方法要求晶圆表面足够干净、平坦和光滑,否则会出现未粘合的区域,即所谓的空隙、界面气泡等,目前已经在微电子、微技术、传感器、MEM、光学设备、生物技术和3D集成等领域有重要的应用。

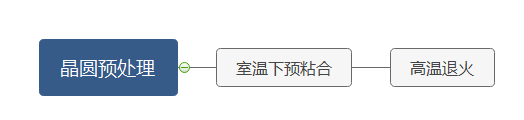

晶圆直接键合的程序步骤为:

虽然直接键合技术可应用于几乎所有的材料,但硅是至今最为成熟的材料,因此,键合过程也称为硅直接键合。

2.亲水性硅晶片的键合

(1) 晶圆预处理

在键合两个晶片之前,这两个固体必须不含颗粒、有机或离子污染的杂质。为了获得清洁度且不降低表面质量,晶片要进行干洗,如进行等离子体处理或UV /臭氧清洗,或者采用湿法化学清洗程序。

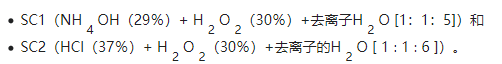

利用化学溶液建立的工业标准程序是通过RCA进行SC(标准清洁)纯化。它由两种解决方案组成

SC1用于在70°C至80°C的温度下去除有机污染物和颗粒5至10分钟,而SC2用于在80°C的环境中去除金属离子10分钟。随后,将晶片用去离子水冲洗或存储在去离子水中。由于晶圆上通常存在互连和金属化系统,因此实际过程需要适合每个应用程序和设备。

(2)在室温下预粘合

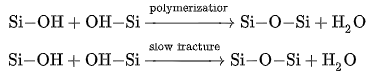

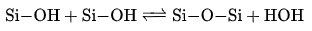

在接触晶片之前,必须将它们对准。如果表面足够光滑,则晶圆一旦原子接触就开始键合。晶片被水分子覆盖,因此键合发生在相对的晶片表面上化学吸附的水分子之间。结果,大量的Si-OH(硅烷醇)基团在室温下开始聚合形成Si-O-Si和水,并确保了用于处理晶片堆叠的足够的结合强度。在退火过程中,形成的水分子将沿着界面迁移或扩散。

在空气中预粘合后,在特殊的气态气氛或真空中,晶片必须通过退火工艺以提高粘合强度。因此,退火提供了一定量的热能,其迫使更多的硅烷醇基彼此反应,并形成了新的、高度稳定的化学键。直接形成的结合类型分别取决于已传递的能量或所施加的温度。结果结合强度随着退火温度的升高而提高。

(3)高温退火

在室温和110°C之间,界面能仍然很低,水分子在键界面扩散,导致更多的氢键重排。在110°C至150°C的温度下,硅烷醇基团会聚合成硅氧烷和水,但也会发生缓慢断裂。该反应等于热力学平衡,并且更高的硅烷醇基团密度导致更高数量的硅氧烷和更高的结合强度。

在所有OH基团都聚合并且复合强度保持恒定之前,在150°C和800°C之间的界面上未观察到有反应。高于800°C,天然氧化物变粘并开始在界面处流动,这增加了接触表面的面积。因此,捕集的氢分子沿界面的扩散得到增强,界面空隙可能减小尺寸或完全消失。

退火过程通过晶片叠层的冷却来完成。

3.疏水硅晶片的键合

(1)晶圆预处理

如果通过等离子处理或通过含氟化物的蚀刻溶液(例如氟化氢(HF)或氟化铵(NH 4 F))去除了天然氧化物层,则会产生疏水性表面。该过程增强了暴露的硅原子的Si-F键的形成。对于疏水键,重要的是避免重新亲水化,因为与水接触的Si-F键会导致Si-OH,可通过通过漂洗和甩干达到这一目的。

(2)在室温下预粘合

在结合之前,表面被氢和氟原子覆盖。室温下的键合主要基于氢和氟原子之间的范德华力。与与亲水性表面键合相比,接触后直接降低界面能。这一事实导致需要更高的表面质量和清洁度,以防止未结合的区域,从而实现晶片之间的全表面接触(比较键合波的红外照片)。类似于亲水性表面的粘结,预粘结之后是退火工艺。

(3)高温退火

从室温到150°C,不会发生重要的界面反应,并且表面能稳定。在150°C和300°C之间,形成了更多的Si-FH-Si键。高于300°C,晶片表面的氢和氟化物解吸会导致多余的氢原子扩散到硅晶格中或沿着界面扩散。结果,共价的Si-Si键开始在相对的表面之间建立。在700°C时,向Si-Si键的过渡完成。结合能达到块状硅的内聚强度。

4.低温直接粘接

即使直接键合在处理多种材料中具有很高的灵活性,但是使用不同材料的CTE(热膨胀系数)的不匹配仍然是晶圆级键合的主要限制,尤其是直接键合的高退火温度。较低的温度对于粘合预处理后的晶圆或复合材料很重要,以避免发生不希望的变化或分解。可以通过不同的预处理来降低所需的退火温度,例如:

- 等离子活化键

- 表面活化结合

- 超高真空(UHV)

- 通过化学机械抛光(CMP)进行表面活化

- 表面处理以实现化学活化:

- 水解四烷氧基硅烷Si(OR)4

- 水解四甲氧基硅烷Si(OCH 3)4

- 硝酸HNO 3

此外,研究表明,基于以下条件的晶片预处理可降低疏水性表面的退火温度:

- 砷+注入

- B 2 H 6或Ar等离子处理

- 硅溅射沉积

参考来源:维基百科